渡邊鐵工所、BIMを設計〜品質管理まで活用でデジファブ実現

- 投稿日時

- 2024/12/12 09:19

- 更新日時

- 2024/12/12 14:47

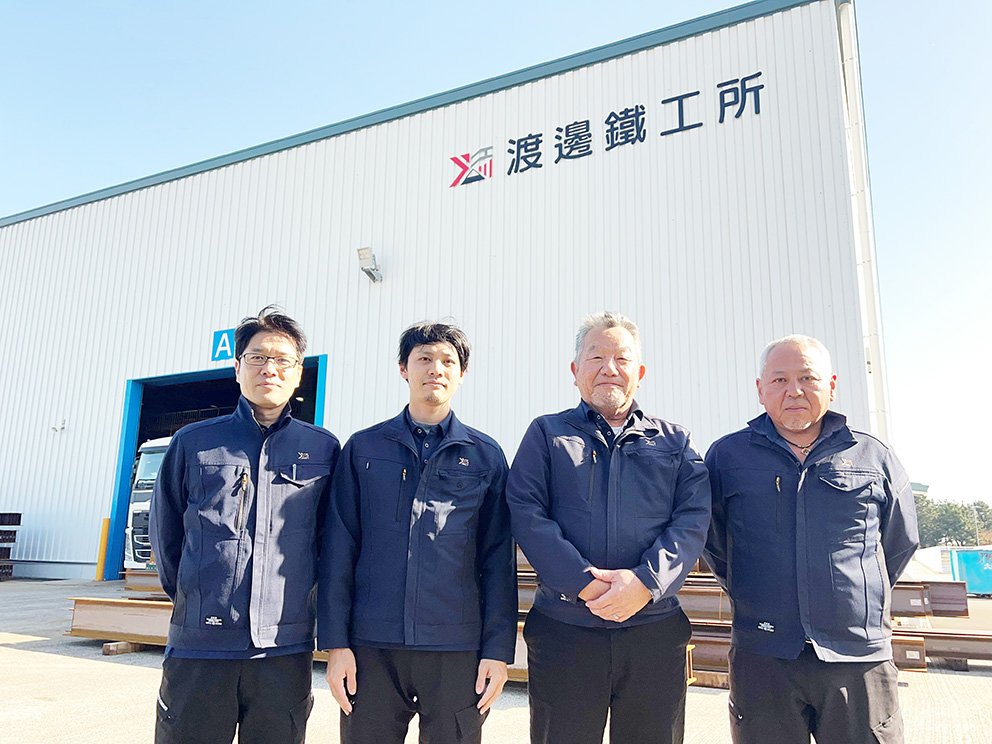

渡邊鐵工所 吉田工場 (静岡県榛原郡)

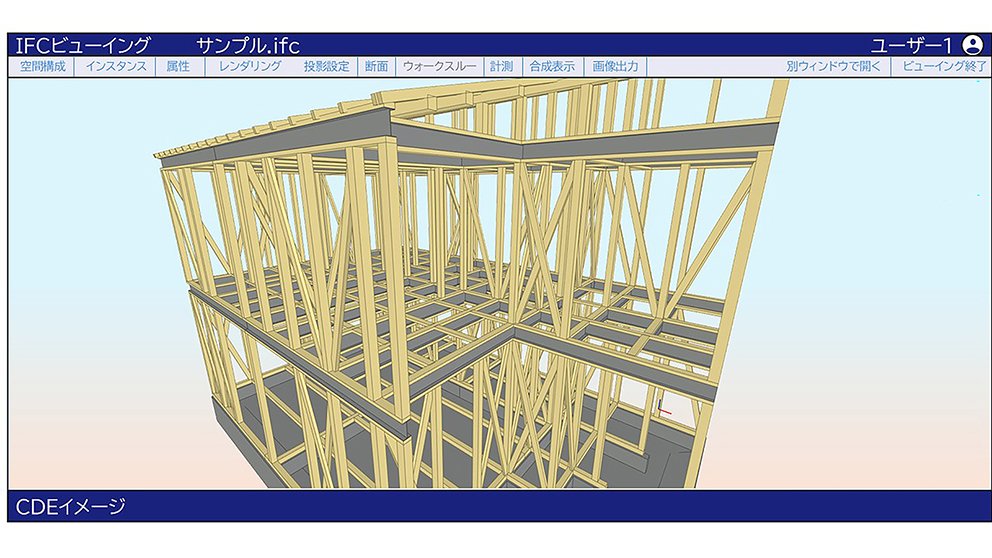

BIMが国内で話題になる以前の2006年に、構造系BIMソフト「Tekla Structures」(Tekla)をいち早く導入した渡邊鐵工所は、4年ほどの苦難の時を経ながらも2010年頃には2次元CADからTeklaに完全に移行。現在、グループ全体で100ライセンス以上活用するBIMのエキスパート。

「導入のきっかけは、原寸作業というゼネコンから得た100分の1や20分の1の設計図面を、当社で材料発注や実際の加工に活用できるよう1分の1の図面に直す原寸作業者の引退が続いたことです」(藤田芳髙代表取締役)

鋼材は規格品であるH形鋼でも多少の寸法誤差があり、溶接などで熱が入ると縮みが発生してしまう。そのため、設計図面のまま鋼材を加工すると鉄骨が組みあがらない可能性がある。また、どのように材料を取るかが加工のしやすさに直結することもあり、そうした内容を図面に反映する原寸作業は、各ファブリケーターの加工品質や生産性に繋がるノウハウが詰まった部分でもある。一方で、作業者のカンコツ頼りになってしまうことも多く、渡邉鐵工所も次世代への技術継承の難しさに頭を悩ませた。

「Teklaはモデルさえしっかりと作りこめば、ソフト上で全てが完結でき、ノウハウも社内に蓄積していけるのが魅力でした」(杉本訓康取締役部長)

左から杉本訓康取締役部長、渡仲徳政係長、藤田芳髙代表取締役、大石達也課長代理

最初こそ導入に反発があったものの、現在では「逆にTeklaが無いと…」という状態だという。同社ではTeklaを設計部門だけでなく資材部や製造部、事務部門にも配備することで、構造設計だけでなく積算、資材発注、鉄骨加工、生産管理、品質管理、出荷リストの作成に至るまで一貫して共通のモデルを基に仕事を行える体制を整えている。

「グループで100ライセンスもあるのは、鉄骨が5000㌧、1万㌧必要になる大型物件を行う際、ゼネコン側から当社のTeklaを使って建物全体のBIMを作図してくれないかという依頼があるため。Teklaを使いこなしているから当社に積極的に発注するゼネコンもいるほどです」(杉本取締役部長)

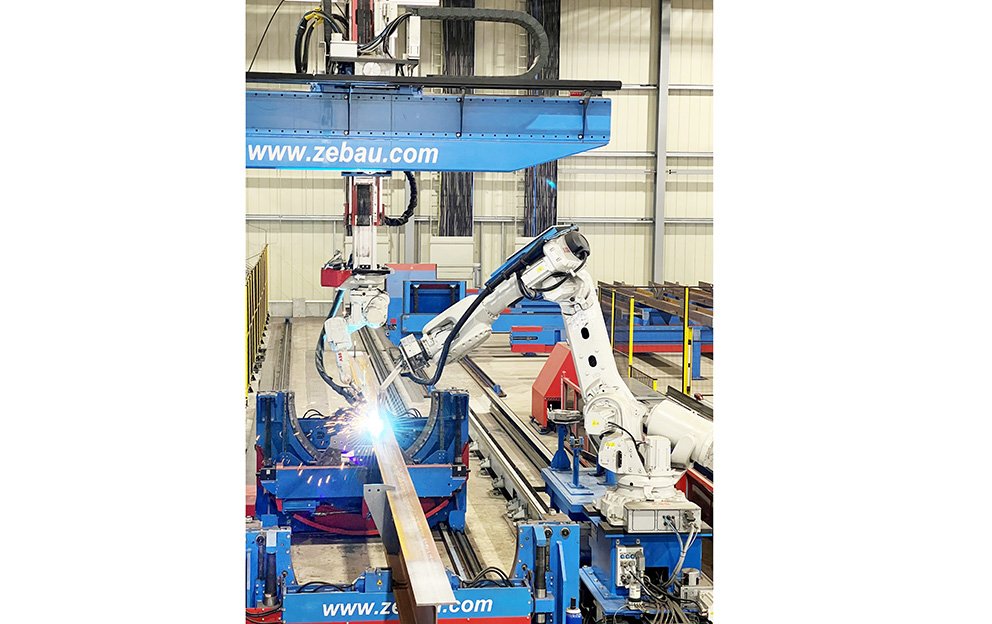

■梁自動組立てロボ導入で若手活躍

2022年に稼働開始した梁加工を主に行う吉田工場でも、各所にTeklaが入ったPCとモニターを設置し、建屋内でも本社の設計部隊と同じ図面を確認しながら生産計画を立てたり、機械を動かすことができる。

「図面を見るために事務所に戻る必要や紙図面を持ち歩く必要がないだけでなく、急遽モデルに変更があっても、即座に現場のデータにも反映されるため、部材の付け忘れや加工漏れなどが圧倒的に減りました」(大石達也製造課課長代理)

さらに、吉田工場ではTeklaと連携可能な墺Zeman社製の梁自動組立てロボットを導入。国内でもまだ3台しか入っていない設備で、梁に取り付ける部材を自動で仕分ける「SPS(SCANNING & PLATE SORTING)」とロボットが仕分けられた部材をハンドリングし梁に仮溶接する「SBA(STEEL BEAM ASSEMBLER)」からなる。従来、図面を見ながら部材の取り付け位置を手作業で記入する必要があった梁製造を、Teklaのモデルをそのまま取り込んで部材の仕分けから組立てまでほぼ全自動で行えるようになった。

「アマダ製の穴あけ・切断の複合加工機『WS-1000』にもTeklaのデータを使っているので、穴あけといった一次加工から梁への仮溶接まではほぼ完全自動化しています」(渡仲徳政製造課係長)

そうした最新の設備を使って吉田工場を運営するのはほぼ20代。工場全体の生産管理を任せられている渡仲係長(30歳)が最年長で、Zemanの機械に至っては22歳のオペレーターが操作を任せられている。

「今の若い人はゲーム感覚でPCを操作できる。これまで同工程を教えようと思うと一人前になるのに10年くらいかかっていたが、Zemanの機械を使うことで1年ほどに短縮できます。若い人にとってもこうした機械を任せられるのは嬉しいじゃないですか。近頃はZemanの特性も理解して、工場全体の生産性向上にまで目が行くようになっているのは純粋に感心しています」(藤田代表)

こうした現場改革が「そういえば最近は離職する人いないね」と藤田代表が振り返るほど働きやすい職場を作っているようだ。

(2024年12月10日号掲載)