最終製品への活用進む3Dプリンタ

【画像1】タイトルイメージ:AMパーツを多数採用したGM「セレスティック」

【画像2】ルーフ開閉部にAMパーツを採用したBMW「i8ロードスター」

【画像3】DMG森精機「LASERTEC」シリーズ

【画像4】オークマ「LASER EX」シリーズ

AMパーツを多数採用したGM「セレスティック」

従来、量産加工には向かないと言われ、大量生産を主眼に置いた自動車産業に積層造形は合わないとされてきた。だが、欧米を中心にその流れが変わりつつある。

昨年、米ゼネラルモータース(GM)は、キャデラックにおける最上位EV「セレスティック」に、3Dプリンタで制作した金属、樹脂パーツを100点以上採用した。

GMは30年以上前から3Dプリンタを導入し、車両開発を進めている。2018年には米CADメーカーのオートデスクと提携し、3Dプリント技術を用いた軽量化にも着手。これにより車両の平均重量を約160kg軽くすることに成功している。

また、車両組み立て工場で用いる工具も3Dプリンタ製に切り替え、3年間で30万ドルものコスト削減を達成している。最新型コルベットのブレーキ冷却ダクト組み立てに使用する100種類以上の工具も3Dプリンタで製作している。

ルーフ開閉部にAMパーツを採用したBMW「i8ロードスター」

独BMWは2020年に積層造形の新拠点「アディティブマニュファクチャリングキャンパス」をミュンヘン郊外に開設した。積層造形による試作品と製品用の部品製造に加え、AM製造に関する新技術の研究と、同技術をグローバル展開するためのトレーニング機能を有する施設には、金属やプラスチックを扱う50以上の3Dプリンタが導入されている。

BMWは2018年に上市した「i8ロードスター」において、初めてAMによるパーツを採用。これは当初予定していたプラスチック射出成形品に強度不足が判明したため、アルミ合金の3Dプリンタパーツに変更。強度向上と軽量化を実現した。翌2019年には積層造形で約30万個の部品を生産。さらに2021年には米3Dプリントメーカーのデスクトップメタルに790万ドル分のバインダージェット式3Dプリントシステムを発注するなど、従来部品からの置換を着々と進めている。

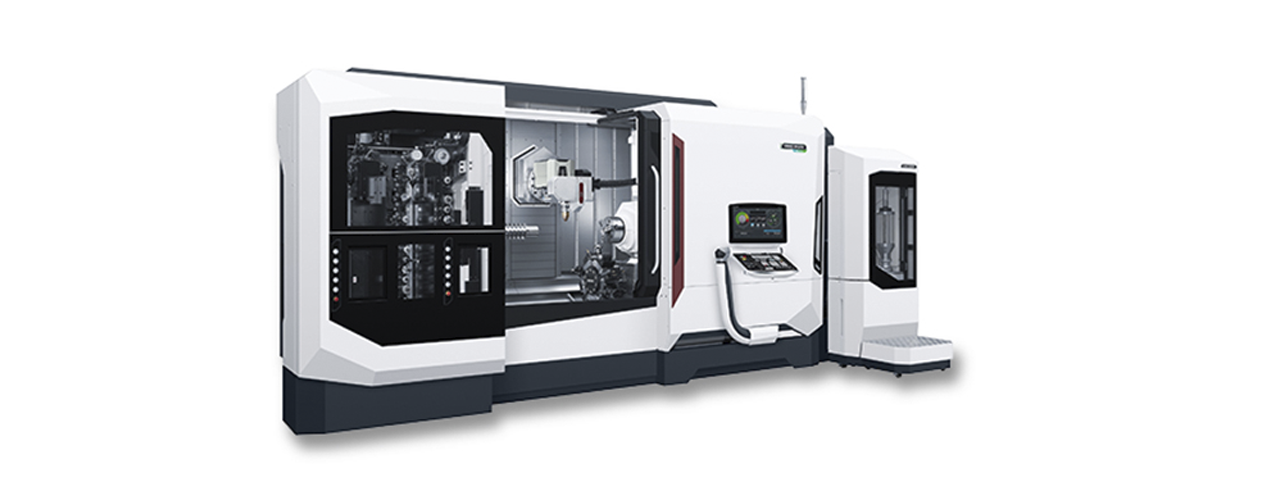

工程集約を実現する積層複合加工

高額な金属3Dプリンタを大量に揃えてメリットを出せるのは、一握りの大手メーカーに限られる。また3Dプリンタによるワークは、切削加工に比べて粗さが出るため、造形後に切削を含めた後処理が必要になるケースも少なくない。

こうした技術的な課題を解決するのが、切削加工機と金属3Dプリンタの機能を併せ持つハイブリッド型の複合加工機。積層と切削の組み合わせにより、最形状に近い形で材料を積層することで材料の無駄を抑えることが可能になる。また、工程集約による生産性の向上も見込める。

DMG森精機「LASERTEC」シリーズ

DMG森精機の5軸複合加工機ベースのレーザ金属積層造形機「LASERTEC」シリーズにパウダーノズル方式とパウダーベッド方式をラインアップ。前者は比較的小さいワークの試作や製造に適しており、後者は大物部品の修復、コーティング、試作、製造に適している。

また同社は、材料粉末の合金の構成元素を選択し、粒度分布を入力するだけで最適パラメータを自動計算してくれるパラメータ最適化ソフト「OPTOMET」を提供。「積層造形用の金属粉末はコストが高く、最適なプロセス条件を導き出さなければ歩留まりが上がらない。OPTOMETは作りたいワークに対しベストな条件を提示できる」(DMG森精機)。

オークマの「LASER EX」シリーズは、積層と切削加工・研削加工のみならず、コーティング・精密焼入れまでが1台で実現する「超複合加工機」。積層は可変レーザによるLMD方式。粉末をノズルで供給し、母材とレーザ溶融・結合が可能でステンレス、アルミ合金、ニッケル基合金、タングステン、チタンなどマルチマテリアルに対応できる。また従来、熱処理工程で分断されていた切削と研削工程を、段取り替えなく1台で行える。

「高出力安定レーザで旋回しながら均一幅で焼入れするため、円筒面を焼きムラなく、ひずみの少ない部分焼入れができる」(オークマ)

ハイブリッド金属3Dプリンタを国内でいち早く手掛けた松浦機械製作所の「LUMEX Avance-25」は、金属粉末にレーザを照射した後に切削加工を行い、その上に金属粉末の層を敷き、再度レーザを照射するというサイクルを交互に行っていくことで、複雑なラティス形状のワークを高精度で生産できる。また、ソフトの見直しなどで造形時間を従来比17%短縮。生産性も向上させている。

こうした最新機種の導入はコストもかかるが、生産現場にイノベーションをもたらす存在でもある。ガラパゴス化しつつある我が国製造業において、3Dプリンタの有効活用は今後のモノづくりにおいて大きなカギを握っている。

オークマ「LASER EX」シリーズ

(日本物流新聞 2023年3月10日号掲載)