【座談会】切削加工やバリ取りもロボットで

ロボットでできる作業内容が少しずつ広がりを見せている。普及しているのはピッキングや搬送、組立、溶接、塗装など対象物からの反力を受けない用途が中心だったが、切削加工やバリ取りもロボットが担うようになってきた。本紙は3月初旬、オンラインで座談会を開き、産業用ロボット導入に欠かせないシステムインテグレーター(SIer)、メーカー、ユーザーに切削加工・バリ取り自動化の成功事例や今後期待される分野などを語ってもらった。

3爪ハンドで固定し、500kg可搬ロボで金属切削も?

――切削加工・バリ取りに関わるインテグレーターさん、メーカーさん、ユーザーさん計5人に参加してもらいました。まずは各社のトピックを。

小山田聡(インフィニティソリューションズ) 当社はこの業界で36年を過ごし、元々はCAD/CAMを中心に販売してきたので、適切な切削パスの条件を出すのが得意です。KUKAさんの正規認定店・オフィシャルシステムパートナーであり、KUKAロボットに惚れたのは高い剛性、繰り返し精度、軌跡精度、それにNCデータで動くこと。提案する用途としては難削材や銅像、発泡スチロールなどの立体物の切削加工のほか、このところ多くなってきたのはバリ取りと研磨。ダイキャスト金型やマシニングセンタ(MC)・旋盤加工で取れない奥まった部分のバリ取りや鏡面磨きです。これらの仕事は全体の約8割を占め、技術者が毎日のようにテストカットしています。当社ではパッケージにした自動化システムを用意していますが、ほとんどは特注対応です。

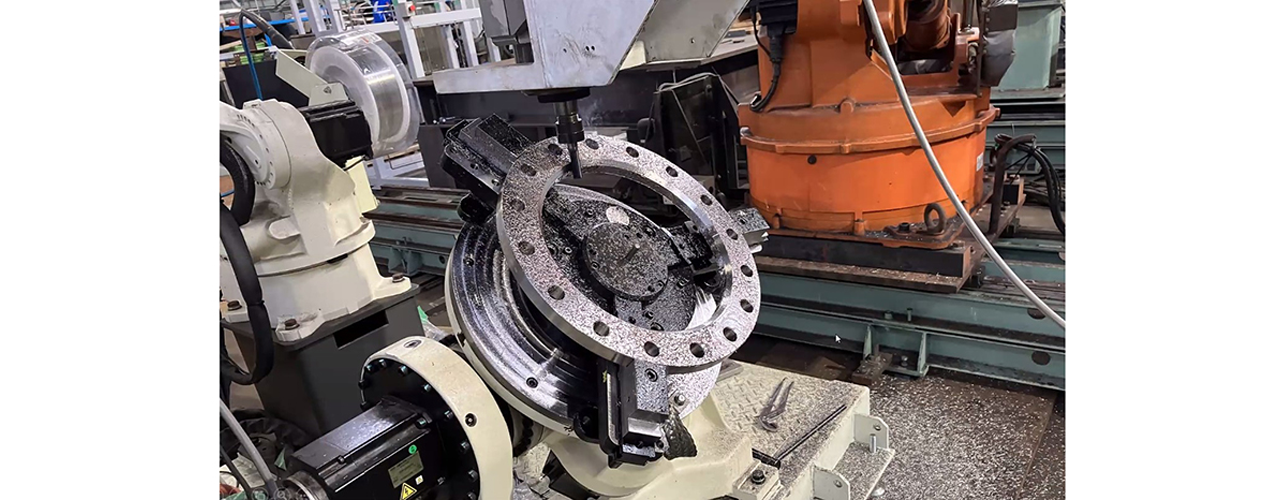

高丸正(高丸工業) 当社は兵庫に36台、東京に17台のロボットを持ち切削、溶接、ハンドリングなどのテストができます。バリ取り・切削の仕事は3〜5%ほど。年間で2、3件ですが、最近増えつつあります。ロボットの剛性がそれなりに高まってきたことと、ロボット用のスピンドルやツールが開発されてきたからです。当社は中小企業向けで割と実績が多く、お客様には人が行う作業をそのままロボット化するとだいたい失敗するよと言っています。たとえば鋳物部品のグラインダーがけ。人に代わってロボットの先にグラインダーを持たせるのではなく、鋳物を持たせる。グラインダーに比べてワークのほうがずっと重いからです。そうすればツールチェンジする必要がなくなり工程間搬送もしやすい。ブロー成形した樹脂を人が振動カッターで切っていた例は、レーザーで切ることを提案しました。左アームで位置決めしリューター(精密グラインダー)を持つ右アームでバリを取るといった提案も。これにより治具が不要になります。

高丸工業が金属端面をテスト加工する様子

――インフィニティさんはKUKAさん一途ですが、高丸工業さんは多メーカーのロボットを扱っています。

高丸 どこのメーカーのどんなサイズのロボットでも使うのがロボットシステムインテグレーターです。メーカーや機種を決めるのは当社でなく、ユーザーさんだという判断です。テレビを買う際、家電量販店でいろんなメーカーの製品をひと通り見て選びますよね。ロボットもそうでなければならないと思います。ですからお客様のやりたい内容を聞いてアドバイスはしますが、決めるのはユーザーさん。ユーザーさんも責任を持つ必要があります。そのため実機、実ワークを使ってテスト加工して品質を確認してもらってから受注しています。

八重樫修康(KUKA Japan) 当社のロボットの特長は小山田さんがおっしゃったとおりです。お客様から言われるのは他社ロボットでは動きにブレが生じるということ。そのブレに非常停止用センサーが反応して仕事にならないと。KUKAなら速いスピードで動いてもピタッと止まります。バリ取りの需要が今すごく増えていて、当社への問合せも多い。一部のSIerさんからお聞きした内容ですが、自動車のエンジン周りやフレーム部分の仕事が多いようです。バリ取りの仕上がりはセンサーを使って表面の精度まで見るのか、それとも単に加工時間で作業が終わったと判断されるのでしょうかね。

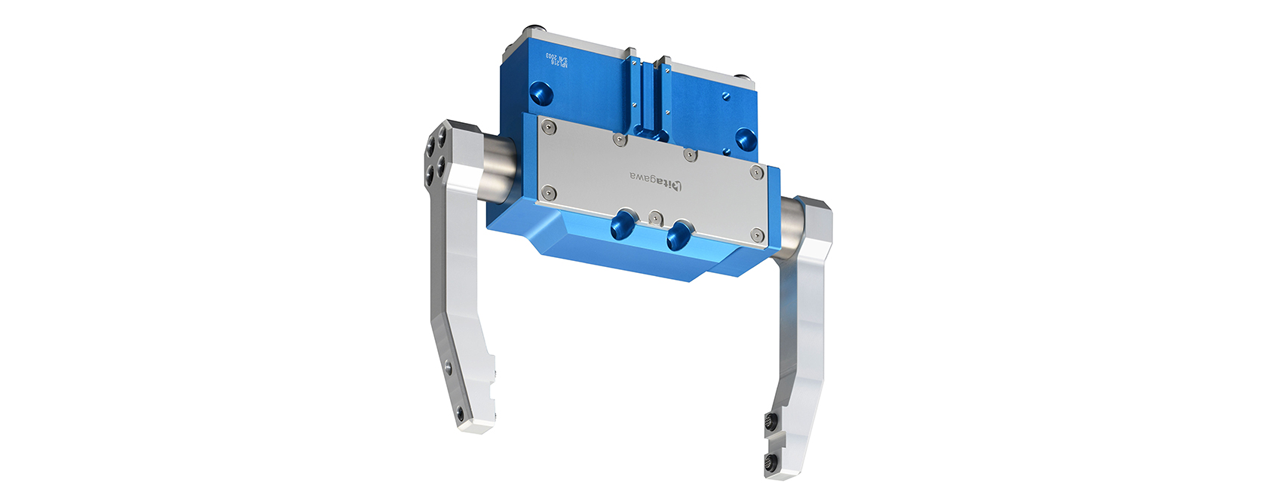

中本幸之介(北川鉄工所) 当社は1918創業、105年目の広島県府中市の企業です。金属素形材、産業機器、工作機器の3つの事業カンパニーを持っています。素材・鋳造技術を要する金属素形材事業ではバリ取りの自動化を一部進めていますが、まだまだ人手に頼っています。これを改善するためのいいアイデアがないかという狙いもあって本座談会に出席しました。私が所属する工作機器事業は旋盤用のチャックやMC用の円テーブル、バイスを扱います。この事業にもう一つの柱としてロボットハンド(グリッパー)を加え、私が責任者として拡販しているところです。グリッパーはエアー駆動で把持力が強く、耐久性があり、コンパクトで軽い。旋盤用チャックを50年以上に渡りつくってきた経験がありますから、グリッパーは切削液が飛び散るような環境下でも使用できるようにエアパージも付加できる構造です。防塵・防水仕様の2爪・3爪のグリッパーを開発中で6月にリリース予定です。2爪についてはスケール内蔵仕様(測長タイプ)もあります。

防塵・防水性能を上げた北川鉄工所のロボットハンド(2023年6月発売予定)。2爪の「NPL216」にはスケール仕様もある。

高丸 私は受注するたびに言っているのですが、鋳物をつくる時に流す湯口(最初の流路)を毎回同じ寸法にしてはどうかと。統一された形状の湯口を掴むロボットハンドは1つで済み、そこを掴んでバリ取りして最後に湯口を切り落とすようにすればよい。捨てるものだから誰も気にしませんが、そこを統一することで自動化が進みますよね。

中本 おっしゃるとおりです。湯口を基準にして鋳物を取り扱うということですね。

小山田 ゲート(湯口)ってバラバラなんですよね。幅も厚みも。統一すればハンドは1つで済みますし、プログラムも簡単です。

亀田真嗣(マリノプロジェクト) 当社は10年ほど前から発泡ウレタンやケミカルウッド製の治具、内装部品、レーシングカーのエアロパーツ(空力特性を向上させる部品)をKUKAさんの120kg可搬のロボットで切削しています。最近は木材の形状加工の注文を受けるようになりました。CADとCAMさえあればCNCで動いてくれるので楽です。ロボットを載せる走行レールを設け、加工が止まってしまう特異点を減らすのにも役立っています。きっかけは展示会でロボットに地球儀に字を書かせているのを見て、ペンを刃物に持ち替えたら削れるはずと思いついたこと。自由度が高く、門形加工機を入れるより投資も抑えられます。でも当時、日本のロボットメーカーは「切削用途は……」とお茶を濁すのに対し、KUKAさんは「できますよ」と言ってくれました。

マリノプロジェクトが自作した6mの走行レール上で発泡ウレタンを削る120kg可搬ロボット

――ロボットの教示のしやすさ、ワーク材質への対応、加工精度の向上などは進んでいますか。

八重樫 業界では人と作業できる協働ロボットが増えています。当社にもそのラインナップはありますが、高価格というのがネックでした。そこで購入しやすい価格帯で、なおかつ今まで以上に直感的にソフトウェアが使える新製品を近く発売します。現行の可搬重量3、11、15kgに、もっと重いものを運べるタイプが登場します。切削やバリ取りにも使えると思います。

高丸 八重樫さん、協働ロボットとはいえドリルやエンドミル持たせたものが人に当たると大けがします。協働ロボットのリスクアセスメントがきちんとできていないことを私は危惧します。今後すべてのロボットが協働ロボットになると、実は思っているのですが、今の各ロボットメーカーの協働ロボットの売り方は間違っています。安全柵の要らないロボットです、と軽々しく言ったらけが人が出ます。

八重樫 おっしゃるとおりですね(汗)。このあたりを含めて皆さんとインテグレーションの道を開けたらと思います。

高丸 海外ではロボットメーカーよりインテグレーターの方が地位が上なんです。でも日本では圧倒的にロボットメーカーの方が強い。この文化をなんとかしないと問題は解決しません。そこは当社やインフィニティさんが頑張らねばなりませんね。

――北川鉄工所さんは切削加工、バリ取りに適したロボットハンドを開発されていますか。

中本 実績としては、当社の3爪、2爪のロボットハンドはほぼハンドリングに使われています。ところが最近、あるお客様が当社のハンドにアクリルに近い硬い樹脂ワークを掴ませて刃物に当てて形状加工されていることを知りました。13台一度に購入いただいたのでお礼かたがた使い方を聞きに訪ねたのです。当社製の把持力の強さは、重いものをもつから把持力が要るという考え方でしたが、切削に耐えうる把持力があればその用途に使えるということをあらためて知りました。こうした使い方には防塵性も必要になりますが、当社製にはすでにエアパージが付加できる構造になっています。さらに工作機械の中のように切削水が常にかかるような環境でも使えるという考え方で防塵・防水性を開発してきましたから。でもそれとはまた違う売り込み先が見つかったような気がしています。

小山田 当社が昨年納入した2システムもやはりワークを持たせてスピンドルに当てて削る方式でした。この場合だとツール交換しなくていいのでタクトタイムが短くなりますね。ワークを固定するやり方はATCで刃物を交換しなければならず、そのタクトタイムが無駄になります。

亀田 当社が扱うワークは大きいもので10㍍を超えますからロボットに持たせるのはスピンドルです。それよりも最近気になっているのは、造形用のノズルをロボットに持たせれば大きな3Dプリンターになるのではないかということです。

ターゲットとなる有望な業種

―ダイキャスト品に射出成形品、それともすべての業種?

――有望業種・用途にはどんなものがありそうですか。それらへ提案はできていますか。

小山田 ダイキャスト製品とプラスチック樹脂成形のバリ取りがあります。あとMCや旋盤で刃物が届かないところのバリ取り。新潟県燕市あたりに多いスプーン・フォーク・ナイフ類の研磨も有望な用途になると思います。ダイキャストは製品ごとのバラツキがあるのでフローティング方式のスピンドルでバリ取りをするのが主流でした。でも当社は今後、力覚センサーをつけて実施しようと考えています。今のところセンサーの信号をKUKAロボットとやりとりができたので、3月中にテストカットに入る予定です。

――弾力性をもたせたスピンドルで倣うやり方には問題があったということですか。

小山田 一度バリ取りした後にもう一度同じところを繰り返すと、どうしても削り取る量が多くなり、バラツキが多くなってしまいます。力覚センサーを使えば数値で制御できます。KUKAさんと力角センサーメーカーと当社の3者で進めているところです。

高丸 多用途にも対応しなければなりません。中小企業のお客様は単一の作業をするロボットだけでは勘弁してくれません。ロボットでまずプラズマを持って切ってから、溶接トーチに持ち替えて溶接し、その後グラインダーをかけてくれと。そのうちドリルに持ち替えて穴あけてくれと言われます。そう考えるとありとあらゆる業界がターゲットになってきます。

八重樫 亀田さんから木材の仕事が増えているという話がありました。今まで大工さんが手でやっていた仕事をロボットでできないかという研究を大学や研究機関がやっていて、日本の伝統工芸を守ろうとして国から予算が出ているようです。これまで自動車業界からの引き合いが多かったのですが、木材、建築関係の仕事が増えそうです。

KUKAの協働ロボット「LBR iisy」

――周辺機器との組合せは進めていますか。

八重樫 カメラメーカーさんとの協業では、彼らのソフトウェアの中でロボットの教示ができるようにしようと進められています。今後はロボットメーカー単独でなくセンサーメーカーさん、カメラメーカーさんとの取り組みが増えていくと思います。

中本 当社が大きく関わる自動車部品、レシプロエンジンがEV化されることによって旋盤加工が少なくなってきます。今後の有望業種となり得るのはアルミダイキャスト。バッテリーやモーターはアルミものが多いですから。アルミの加工にはバリが必ず出てきますので、その除去に貢献できるロボットハンドはもちろんですが、それだけでなくその周辺のバリ取り工具、切削工具、力覚センサーも含めてラインナップを増やしていかないといけません。

亀田 国の政策として日本の木を使うことを奨励していますから、木材の加工仕事は増えると思います。ただ、木材を削る刃物が少ない。金属用はたくさんありますが。切削するのに適した長さ・太さ・形状の刃物が必要です。当社は今、ルーター刃物を無理矢理つけて削っています。またノウハウも必要で、乾燥しきれていない木は加工中に水分が出てきてベッドがベトベトになるほどです。節の扱いも難しい。硬い木は大丈夫ですが、スギ、ヒノキは柔らかいので切削しにくい。完成に近づいた段階で虫食いがあったりしてやり直しというケースもあります。

――今後受注したい仕事はありますか。

亀田 面白かったら何でもいいんです。利益うんぬんよりも。面白いことを一生懸命していたら利益につながるものです。中途半端に遊ぶとお金が出て行くだけ。だから一生懸命遊びたいと思います。

高丸 八重樫さん、価格的に不利とおっしゃいましたが、中国でKUKAロボットはたくさん使われています。中国で売られている製品と日本で売られている製品で値段が違うのですか。

八重樫 製品単体としては大きな差はありませんが、日本にはドイツから持ってきているので輸送費が中国よりかかってきます。それとKUKAは中国でブランド力があります。

高丸 木材について亀田さんがおっしゃったように、金属のバリ取りや切削加工をするためのツールもあまりありません。ないから当社はツールから作らなければならないと考えています。工具もつくるし刃具も作る。鋳物部品の研磨の場合、普通の砥石では消耗が激しいのでチタンプレートにダイヤモンドを電着させています。ギアの面取りでは、普通の面取りカッターだとギアの外側のボディーに当たったりするからわざと角度を変える刃具を作りました。残念ながら今のロボット切削はそこまで周りが追いついてきていません。

企業間協業の可能性

―ロボット人材増やし業界を活性化

小山田 高丸さん、SIerはとにかく苦労しますよね。トライ&エラーの繰り返しで、しかもロボットだけでなく周辺機器や部品を全部先に買わなければならない。それでうまくいかなければまた新しい部品を入手したりと。当社ではお客様に「家を建てるのと同じです」と言っています。家を建てるのに最初に手付金が必要なのと同様、設計段階で一部お支払いいただき、完成したら残りを支払っていただきます。当社ではずっとそんな形で契約書を作っています。検収が終わってから回収というSIerさんが多いなか、高丸工業さんはどんなふうにされていますか。

インフィニティソリューションズが昨年10月に増築したショールーム。35人収容のセミナールームやカフェ&バーも備える。

高丸 ご存知かもしれませんが、経産省のガイドラインにRIPS(Robot system Integration Process Standard)があります。SIerを保護しようと下請法的な考え方で、見積りから有償化せよというものですが、私は賛成しかねます。この流れに伴って、すでに図面と見積りだけを書く会社が現れています。そんなことをしたらSIerだけでなくロボット業界が破綻すると思います。やはりSIerは最後の責任まで取らなければならない。図面どおりにシステムをつくってダメだったら誰が責任を取るのか。経産省は分割検収せよとも言っています。当社は5千万円を超える案件は分割をお願いしています。満足度についても申し上げたい。顧客の満足度と我々SIerの利益って比例するんですよ。我々が儲かった仕事ほど顧客満足度が高い。我々が赤字になった案件ほどお客様は文句を言います。ということは、顧客満足度を上げようと思ったらお客様のことは置いておいて、自社がいかにして儲けるかを考えるべきなんです。ぼったくれということではなく、お客様の要求に対して必要最小限を見極める能力を磨けということです。その一環で、ユーザーさんと我々の両方のリスクヘッジをするためにワークを預かって実機を用いたテストをしましょうと言っています。加工品質を確認したうえで受注する。それにかかる費用はいただいています。

小山田 テストの費用は当社もいただいています。

高丸 テストにかかる費用は数十万からせいぜい100万円くらいです。うまくいけば設備を発注するからテストを無料でやってくれと言うところがあります。これも経験上、そんなお客様はテストがうまくいっても発注してくれません。国にはテストをするための補助金制度を設けてほしい。それがロボット業界を活性化するための手段だと思います。SIerは自社がつくったシステムに銘板を貼るべきだと思います。そこには社名だけでなく連絡先まで記す。責任を明確にしないと成り立たない仕事だと感じています。

八重樫 今年1月、大阪工業大学で開かれたロボットアイデア甲子園(FA・ロボットシステムインテグレータ協会主催)を見学しました。アイデアを募って業界を盛り上げていくことは大事だと感じました。これをさらに発展させて、切削やハンドリング作業を各社のロボットを比較するかたちで見せられたらいいなと思いました。そんな場で業界関係各社と情報交換できたらいいなと思います。

高丸 ロボットアイデア甲子園の目的の1つは人材育成です。どんな業界にも当てはまりますが、ピラミッド型の人材が必要です。頂点付近に大学や研究所の研究者がいて、その次にロボットメーカーの開発者・技術者、その下に我々SIerの技術者。1番下にはユーザーであるオペレーターがいないといけないのですが、これが不足しています。中小企業にロボットが普及しない最大の理由は使える人間がいないということ。車の構造を知らず、メンテナンスもできないが、運転はできるという人がほとんどでしょう。ロボットを扱える人もそうならないといけません。でないとロボット業界は活性化していきません。

中本 亀田さんが木材の切削加工をロボットで行われているということを興味深く聞かせてもらいました。今後、木工で使えるエンドエフェクターも必要になるかと思います。必要に応じてマリノプロジェクトさんと周辺機器をつくっていけるといいなと思いました。

亀田 当社も北川鉄工所さんの円テーブルとバイスを使っていますよ。当社は小さな山の中の隠れ家のような会社ですから、大きなメーカーさんとコラボレーションまでできるかどうかはわかりません。でも何か見せてもらえるものがあればぜひ見せていただきたいですね。

――あったらいいなと思えるハンドやロボットはありますか。

亀田 当社なら3爪のハンドでしょうか。今は1台のロボットですべてをこなしていますが、大型の550kg可搬のロボットを導入すれば金属も削れます。現在使っている120kg可搬のロボットに3爪ハンドを付けてワークを持たせれば、大型ロボットで削ることができるかもしれません。金属切削するとなると3、4㍉残しての荒加工になるでしょうね。ドイツに見学に行くと、刃径50㍉くらいの刃物を使って金属を普通に削っていますからね。高い剛性が必要になるのでKUKAさん、ABBさん、ストーブリさんのロボットが適することなりそうです。以前、日本メーカー2社のテストを見せてもらいましたが、その内容がKUKAさんと全然ちがった。日本メーカーはゆっくり動かして「大丈夫ですね」と結論づけますが、KUKAさんは500kg可搬のロボットなら本当に500kgの重りを持たせて、全速力で動かしてピタっと止める。日本のメーカーにそんな動かし方をしないのかと聞くと、「折れてしまいますから」と答えました。

八重樫 当社にとってありがたいお話ですね。500kg可搬のカテゴリーでちょうど今年リリースする新シリーズは、精度は今までよりも向上し軌跡もよくなります。あらためてご紹介したいと思います。精度や軌跡は他社製でもある程度はカタログ上は出ていますが、ピタっと止まる剛性は実物で比較する場があればいいなと思います。

(日本物流新聞 2023年3月25日号掲載)