産業潮流

マツダ、砂AMでロータリー部品供給

- 投稿日時

- 2025/05/16 09:00

- 更新日時

- 2025/05/16 09:05

コストダウンで更なる適用拡大も視野

新燃料対応のロータリー展開も

マツダは生産から25年を超える旧型車も含め、サービスパーツを「作り続けられる限りは提供していく」(パワートレイン技術部・西昇一シニアエキスパート)とする。そこで量産終了後の金型の保管・管理の課題解決を目指し、中子製造に金型レスの砂AMの工法を採用。最初の取り組みとして最もニーズの高いロータリーエンジン部品を選定した。

2012年にスポーツカー「RX-8」が生産終了。世界初の実用・量産ロータリーエンジン搭載車コスモスポーツ登場から約50年で一つの区切りを迎えた。現在、ローター(おにぎり状の回転部分)に砂AMを適用し部品提供を開始。今後はサイドハウジングへの適用拡大を目指す。

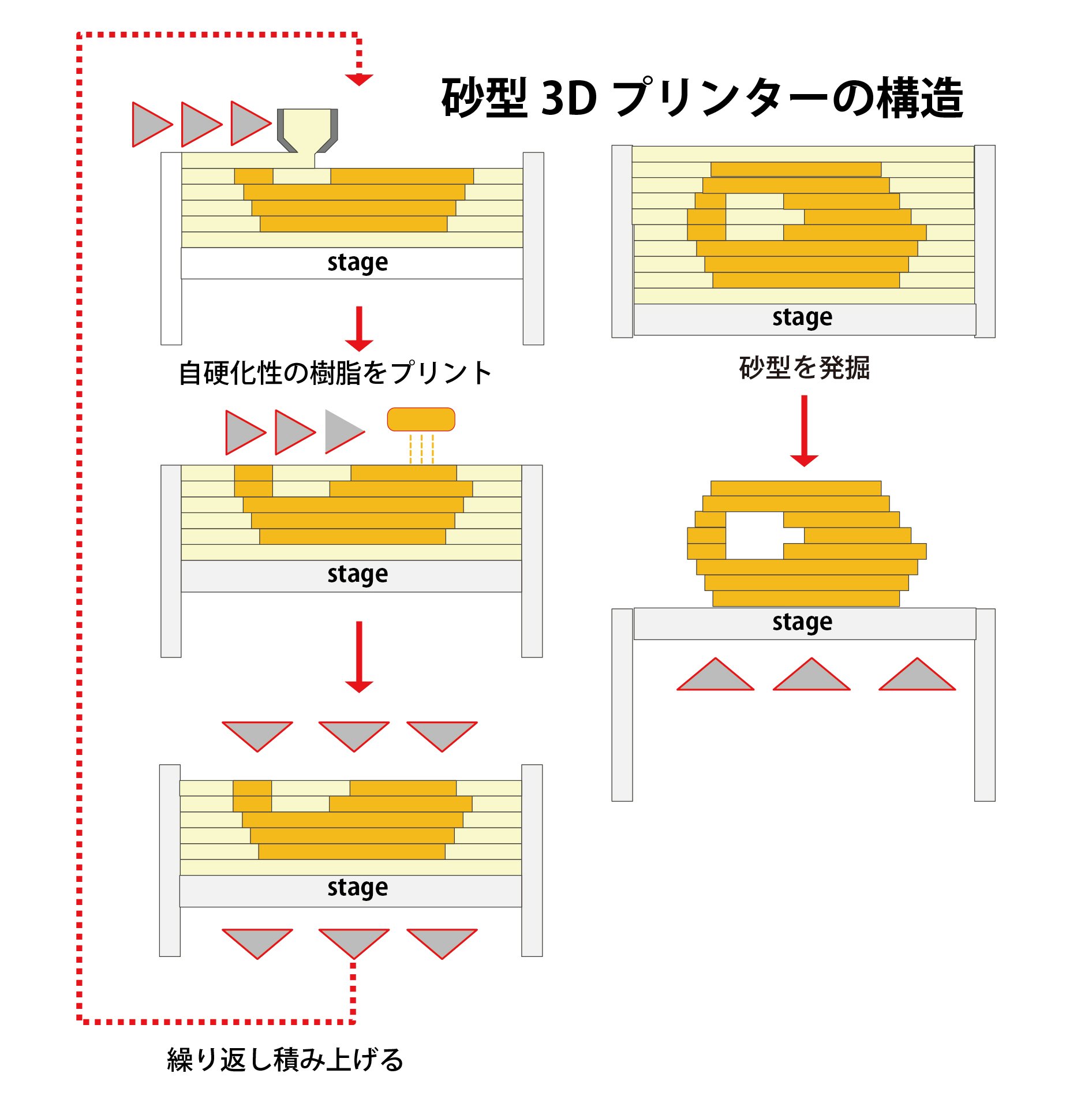

砂AMは砂型3Dプリンターを用い0・2㍉の厚さで砂を1層ごと敷き詰め、造りたい形状の部分に接着剤となる樹脂を吹き付け砂型を造形する。

「サービスパーツを金型レスで少量生産するノウハウが製品試作のリードタイムを短縮させ、コスト削減も可能とする。今後、新エンジンのシリンダーヘッドの試作を砂AMで作り開発期間の短縮を目指していく」(同部・神南裕巳部長)。同社は薄肉軽量化を目指し常温砂型を用いる独自のAPMC工法でシリンダーヘッドを製造しておりAM活用は軌を一にする。

砂型を持つ西昇一シニアエキスパート(左)と砂AMで作ったローターを持つ神南裕巳部長

「MX-30ロータリーEV」搭載の発電用8C型の新開発は話題となったが駆動用エンジンとしての復活を望むファンは多い。神南氏は「AMを用いて試作のスピードは確実に上がっていく。新燃料に対応した駆動用エンジンとして、もう一度走る姿を我々も早く見たい」と力強い。

ロータリーエンジンの象徴である三角形のおむすび型のローターは、溶けた鉄を鋳型に流し込んで固める鋳造によって生産される。金型を用い複数の砂型を製造し、手で組み合わせて鋳型を完成させる。

代替工法となる砂AMはあらかじめ硬化触媒と混錬した砂を薄く敷き詰め、

粘結剤(バインダー)を、紙にプリンターで印刷するようにプリントヘッドから滴下。再び砂を敷き詰めプリントするということを何層にもわたって繰り返す。すると砂の中に埋もれた砂型が形成され、「発掘」するように取り出す。従来のシェルモールドと異なり、内部の中空化が可能になり一体成形も可能となる。ローターの金型は同社に保管されているが、年月が経つと錆が発生。保管、整備のコストや生産部品の品質低下が課題だ。

また同社全体で部品数の56%のサービスパーツがあり、金型保管は、同社はもちろんサプライヤーにも負担が大きい。ロータリーの砂AM適用を足掛かりに生産終了後の金型の破棄を進めたい考え。プレスや射出などの金型にも段階的に挑み「主なサービスパーツの金型レス化は、何十年単位ではなくもっと早い」(同部西昇一シニアエキスパート)とみる。

■従来工法より安定生産が可能

砂AM適用は、歩留まり向上などの付加価値を付与できるローターから開発を始めた。ローターは回転体のため、重心と回転軸のずれ量に質量を乗じたアンバランス評価が重要となる。アンバランスがあると角速度を二乗した遠心力が発生し、異音や振動の原因となる。「ローターを2個組付けた状態で繊細な調整が必要になる。鋳造でつくるゆえに、公差内であってもバラつきがあり、2つをドンピシャにそろえるのが難しい」(西氏)。素材と加工を重ねてバランスを取るが、技術継承が課題となる匠の技も多い。例えばローターの内側に調整座がついており、機械加工で除去することで重心の偏りを調整しアンバランスを補正している。ところが「重量バランスを支配している中子を3Dデータから作るのでバランス品質が格段に良くなり、調整座も必要ない。もちろん旧来の量産品の出荷品質が悪いわけではなく、規格中央値のワークを厳選して出荷しているので歩留まりが悪かった」(西氏)とする。

鋳込み時にバインダーから環境負荷のあるガスが発生するが、砂AMだと内部を中空にできるので軽量化だけでなくガスを外部へ放出し鋳造品質も向上。さらに軽量化に伴いバインダー量が減りガス発生量自体も削減でき環境対策にもなるという。「砂AM独自のガス排出形状を作るためひざ詰めで議論した」(神南部長)。

現在の課題はコストダウンだ。従来工法では砂は再生可能(再生率98%)で安価。砂AMに使用する人口砂のコストは10倍だ。粒度や形のバラつきがある再生砂で同等の精度を目指す。

3Dデータのないエンジンも、現物からスキャニングするなど技術的には可能だがコストに課題がある。「再生砂の活用など、コストを下げられれば視野に入る。すべてのロータリーに部品を供給したい、という思いは我々ももっている」(神南部長)。

またサービスパーツ製造だけに限らず金型レス化は試作プロセスを劇的に変える。西氏は「金型だと2~3カ月かかるので、試作点数が限られる。砂AMを活用すれば、設計者が試したい形状がすべて評価出来る」とする。 同社はAM適用を3ステップで考えており、図面を変えずに同等品や付加価値品を作るレベル1、2で経験を積み、図面を変えて「AMを設計者が安心して、適材適所に使う」(西氏)段階を目指す。また生産現場でも治具や要具への適用も検討している。そしてAM適用のステップアップの先に、ロータリーエンジンではレンジエクステンダーシステムではなく、駆動用エンジンとしての復活が見据えられている。

(日本物流新聞2025年5月15日号掲載)