DX(デジタルトランスフォーメーション)が導く製造業の未来〈2〉

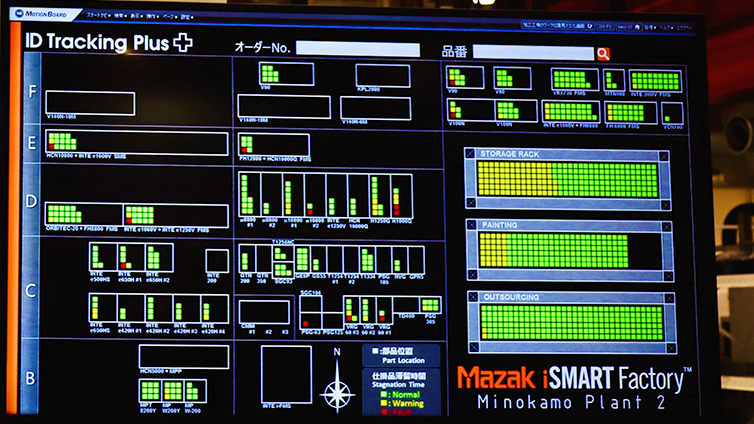

【画像1】「ID TRACKING PLUS」でモノの流れを見える化。滞留時間が一定を超えると、緑の表示が黄色や赤に変わる

【画像2】AGFを用いて工具や素材の供給、完成品の搬出などを自動化

【画像3】美濃加茂第二工場のコントロールセンタでは工場全域の設備機の稼働を監視

【画像4】(左)=自律走行型ロボットWH-AGV 5 (右)=AI切りくず除去ソリューション」の自動洗浄ノズル

【画像5】奈良商品開発センタの外観イメージ

DX×製造業、各社の取組みを探る

【事例1】工場のデジタル統合 ―ヤマザキマザック―

離れた工場同士をデジタル技術で繋ぎ、1つの工場として運用する―。これぞスマートファクトリーともいえるこの取り組みを形にしたのが、ヤマザキマザックです。2019年に主力の美濃加茂製作所の第一工場と第二工場をIT/IoTを用いて再編・統合し、生産性を1.5倍に向上させました。

IT/IoTを用いた工場統合、生産性1.5倍に

2019年11月、ヤマザキマザックの美濃加茂製作所は大きな転換期を迎えました。複合加工機「INTEGREXシリーズ」を生産してきた第一工場と、小型・中型の量販機生産を担ってきた第二工場をIT/IoTを用いて再編・統合し、生産性を高めたスマートファクトリーとして刷新したのです。各工場で重複していた機能は再編され、第一工場は組立、第二工場は部品加工の専用工場として生まれ変わりました。両工場の立地は約1.5km離れていますが、その物理的な距離を埋めたのがIT/IoTなどのデジタル技術。そしてこの「デジタル統合」の鍵を握るのが、RFIDを活用した徹底的な物流管理システム「ID TRACKING PLUS」です。

同社が「まったく新しい取り組み」と話すこのシステムは、加工部品や購入品にRFIDタグを取り付けることでそれらの位置、数量、滞留時間を一元管理できるというもの。工場内はもちろん、工場間物流に至るまでのモノの流れをリアルタイムで把握できることから、物流の正確な管理が可能になり、仕掛品の削減やリードタイム短縮につながります。モノの流れは2工場どちらの側からも確認でき、物流にとどまらず設備の稼働・生産状況も監視が可能。こうした互いの物流・稼働状況のリアルタイムな可視化が、物理的に離れた工場間における生産工程の統合を実現させたというわけです

デジタルツインで生産リードタイム短縮

美濃加茂製作所は同社が「現時点(19年11月)での最新技術をすべて投入した」と語るスマートファクトリー。ゆえに、生産性向上に向けた仕掛けはID TRACKING PLUSにとどまりません。例えば、第二工場の入口付近には、複合加工機「INTEGREX i-450H S」4台と多関節ロボット2台、パレットストッカーを組み合わせた自動加工ライン「Mazak AUTO FLEX CELL」を設置。自動倉庫やAGFとも連動させ、工具や素材の供給、完成品の搬出までを自動化することで、多品種少量生産の長時間無人運転を実現しました。

INTEGREX i-450H Sに搭載されている新型CNC装置「MAZATROL SmoothAi」は、3D CADデータを取り込むことで過去に作成したプログラムから加工プロセスと加工条件を自動で推測し、最適なプログラムとして出力するAI学習機能を備えます。また、MAZATROL SmoothAiに対応するソフトウェア「Smooth CAM Ai」を用いることで工作機械の仮想モデルをオフィスPC上に再現するデジタルツインを実現。オフィスPC上で加工プログラム作成・加工シミュレーションなどの段取りを行うことで実機での作業を限りなく削減し、試作品立上げと量産加工の両面で、リードタイムの大幅な短縮を果たしています。

こういった総合的な施策により、月産能力は従来比1.5倍の350台に高まりましたが、同社はさらに前を見据えています。「(美濃加茂製作所は)一定の完成形ではあるが、今後も設備は随時更新し、AGFも台数を増やすなど絶えず進化を続けていきたい」。

【事例2】5G×デジタルファクトリー ―DMG森精機―

5Gを活用したデジタルファクトリー実現に向け、矢継ぎ早に手を打つのがDMG森精機。NTTコミュニケーションズと共同でローカル5Gを用いたAGVの遠隔操作実験を始めたほか、KDDIと組んで国内2拠点に5G環境を構築し、デジタルファクトリーの可能性を探っています。20年6月には最先端研究開発拠点「奈良商品開発センタ」の構想も打ち出しました。

5G使いAGV遠隔操作やAI洗浄

DMG森精機とNTTコミュニケーションズ(NTTコム)は20年5月、ローカル5Gを使って無人搬送車に人協働ロボットを搭載したAGVの遠隔操作などを行う共同実験を開始しました。これは、高精細な位置情報・詳細な稼働情報取得による自動走行の精度向上や安全性向上などの可能性を探るというものです。

実験は軌道レールなしに走行できるDMG森精機のAGV「WH-AGV5」を用い、同社の伊賀事業所(三重県伊賀市)で21年4月まで実施。エッジコンピューティング側でのデータ処理負荷軽減による車体軽量化も検討します。NTTコムはDXを通じて工場をもつ顧客の課題を解決する「Smart Factory」を推進しており、今回の実験で活用ケースを蓄積する考えのようです。

同時にDMG森精機は、KDDIと5Gを活用したデジタルファクトリーの実現に向けた共同実験も始めました。両社は5G環境の構築を20年4月の伊賀事業所に続き、7月には東京グローバルヘッドクォータ(東京都江東区)でも実施。工作機械内部のカメラ画像を基に切りくずの堆積場所・堆積量をAIが推論し、洗浄経路を自動で生成したり、工作機械内の大量の画像データの自動収集を加速させてより高度なAI機能を実装させたりといった実験を実施しました。DMG森精機は「2拠点の5Gを活用することで、工作機械内の画像だけでなく、各種センサー情報などの大容量データをリアルタイムに収集し、より正確なお客様状況の把握が可能になる」と言います。

奈良にグループ最大の研究所

5Gを用いた提案の本気度を表す象徴といえるのが、JR奈良駅前に新設される「奈良商品開発センタ」(6階建て、敷地面積3625㎡、約300人就業)。同社グループで最大となる最先端研究開発拠点です。創業の地でDX構築と先進技術の開発拠点として、2022年春の開設を目指しています。

新拠点では5Gを使ったデジタル通信技術、AI、クラウドコンピューティング、デジタルツインなどを用いたデジタル化やコネクティビティを含むDX構築を実施。さらに工作機械の要素技術、次世代複合加工機、付加製造機、ビジョンカメラ付けた非接触計測システム、切りくず・クーラント・ミスト処理装置などの周辺装置とそれらに搭載される制御ソフトウェアなどを用い、「最先端のイノベーティブな開発実験を行う」といいます。

― DX(デジタルトランスフォーメーション)が導く製造業の未来〈3〉に続く