オピニオン

高硬度材料に最適な加工法の動向について

- 投稿日時

- 2021/10/12 13:56

- 更新日時

- 2024/08/19 13:22

切削加工における工具と被削材の硬さの関係は、経験的に加工する材料の約2倍以上の硬さを工具は持っている必要があるとされている。したがって、高硬度材料の加工には自ずと使用可能な工具材料が限定されるという制約を持つこととなる。硬質工具材料としてはダイヤモンドとなる。一般に非鉄系材料の加工用工具材料とされているが、鉄系金型材料の鏡面加工も可能となっている。

東京大学生産技術研究所 教授 臼 杵 年

また自動車用LEDヘッドランプに代表される意匠性を含めた形状の高精度微細構造をもつ部品製造用の高精度金型の要求が高くなっている。超硬材料を含めた高硬度金型の直彫り技術が求められている。従来は金型加工後に手仕上げで要求形状精度・表面粗さ等を出していたが、加工機の性能向上、とくに5軸加工機の精度向上により直彫り加工が可能な加工精度に達している。

今回は狩野氏が示している被削性ピラミッドの頂点付近に位置する高硬度金型材料や超硬、セラミックスに代表される高硬度脆性材料の加工およびこれらの材料の高精度・高能率加工について紹介していく。

■超精密・高精度加工用工作機械の動向

一般の高硬度金型材料の加工は、TiAlNコーティングの出現により、超硬母材の工具で大きく進展した。

また牧野フライス製作所が提案したFF加工に代表される高速・微小切込み・高送りという加工様式によって、高硬度金型鋼の直彫り加工が可能となり、工程の高能率化がかなり進められることとなった。

一方、レンズに代表される超高精度を求める金型においては、表面粗さを含めた形状精度が高いレベルで求められる。従来は手仕上げ研磨により仕上げを行っていたが、これを超精密5軸加工機による直彫り加工で得られるようになってきた。

その一例として芝浦機械の「UVM-700E」がある。5軸加工機は3軸加工機に比べ軸数が多くなることから加工精度が劣ることが一般的である。構造的に追加される2軸をワーク旋回軸に置き、トラニオン型を採用しているものが多いが、大型部材の加工には向かない。

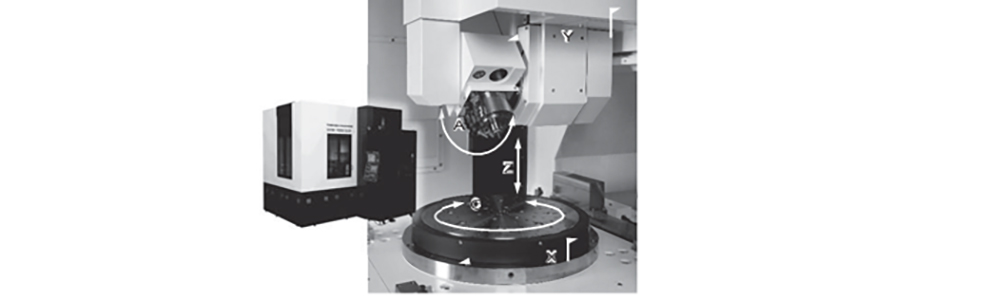

【図1】ミーリング系超精密5軸加工機「UVM—700E(5AD)」※芝浦機械提供

本機では、図1に示すように、A、C軸を分離して、上部主軸サイドのY、Z、A軸、下部テーブルサイドにX、C軸という構成を採用している。これにより加工点に対する累積誤差の低減を図っている。

また主軸およびワーク旋回軸に空気静圧軸受を採用し、主軸最高回転6万回転(毎分)、振れ0.1ミクロン以下、最大テーブル積載荷重200㌔グラム、最高回転150回転(毎分)を達成している。また直線軸にはコア付きリニアガイドと0.5nm分解能のスケールフィードバックが採用され、加工点における10nmステップ応答を確立している。

■PCD工具による加工例

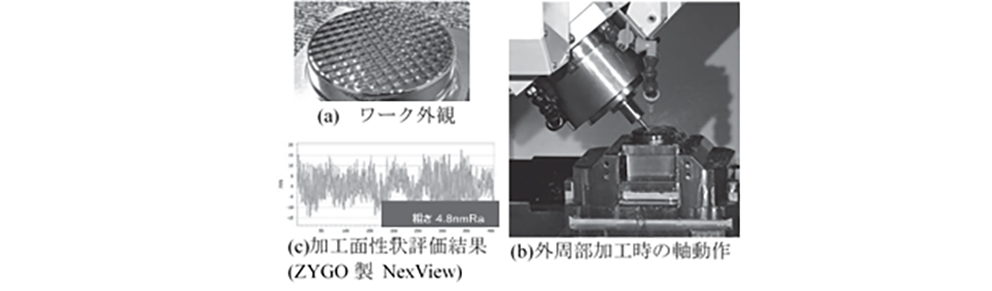

図2にPCD工具による加工事例を示す。

同図(b)のように、工具中心刃を避ける姿勢で適切な周速度を確保、旋回軸による同期運動にて5軸加工機で高い5軸位置決めと回転精度を達成し、同図(C)に示された粗さ精度を得ている。

【図2】PCD工具を用いた加工例 ※芝浦機械提供

さらに光学鏡面を必要とする金型(鉄系材料金型)では10nmRa以下の面粗さが求められ、自由曲面に微細パターンを付与することが求められる。

鉄系材料をダイヤモンドで切削することを考えると、切削点の温度をダイヤモンドが熱的、科学的反応を起こさない範囲に維持することが必要となる。そこで、ここでは楕円振動切削採用することが提案されている。その結果、虹目模様なく7nmRaという加工面性状を達成している。

鉄系高硬度金型材料のダイヤモンド切削については、鉄の化合物層を生じることなく、窒素の拡散ができるアトム窒化法を被削材表面に施すことにより、その窒化層を切削して鏡面を得ることに成功している。

Feは固体の状態で温度により結晶構造を「bcc→fcc→bcc」と2度変化させる稀な元素である。

通常の切削条件下での刃先温度範囲では、912℃までのbcc構造(α鉄)をとるので、結晶格子内に空隙が多く存在し、その空隙をN原子で埋めてダイヤモンドの構成元素であるC原子を取り込めなくし、ダイヤモンドの摩耗を防止する手法で社本氏らにより提案されている。

ところで難削性の最も高い材料はセラミックスに代表される高硬度脆性材料である。一般に脆性材料は、切込み深さによって切削状態が脆性モード切削と延性モード切削を生じることはよく知られている。延性モードから脆性モードに切り替わる境界の切込み深さを臨界切込み深さと定義され、材料によってその深さは異なる。

加工面品位を確保するためには、脆性モード切削で生じた表層付近のマイクロクラックを除去した上で仕上げを延性モードで行う必要がある。

一例として、昨年11月にリリースされたセラミックスおよび石英ガラス研削用のマシニングセンター(牧野フライス製作所「BG500」)を紹介する。

本機の特徴を列記すると、(1) 3万回転(毎分)主軸搭載(微小穴φ0.3㍉の加工に対応)、全軸リニアモータ駆動(高速・高応答・高精度位置決め)(2)GI-Grinding(新制御技術)搭載(高精度化〈軸付き砥石のたわみを考慮〉)と砥石の長寿命化のための最適送り制御(3)高圧スピンドルスルークーラント(3MPa)の採用(4)加工速度3倍、砥石寿命3倍をコンセプト(高圧クーラントによる切りくず排出性の向上の効果)(5)電着砥石計測システムの搭載―となっている。

加工サンプル(図3)を示しておくので、参考にしていただきたい。また軟質系の結合剤を使用したダイヤモンド砥石で石英ガラスなどの鏡面加工も可能とのことである。

【図3】高精度高硬度脆性材料加工マシニングセンター「BG500」による加工例 ※牧野フライス製作所提供

■高精度加工における計測・IoT・AI活用

高精度加工を目的に機上測定技術が多くの工作機械に搭載されてきている。これは主に工作機械の高い運動精度を利用したもので、高精度加工に貢献する技術となっている。

また、IoT、AIの利用については一段と進められ、高度自動化(段取り作業・ロボット活用・メンテナンス)、見える化(スマート工場・加工プロセス・機械要素など)、知能化(NC装置、AI加工診断、切りくず処理、工程設計とプログラミングなど)、つなぐ化技術が多数提案されている。

デジタル化の強化が求められ、社会ニーズ課題の解決のためにいっそう推し進めていくことが重要である。

高硬度材料の超精密加工から高精度加工に関連する技術を概略見てきた。本記載の情報が皆様方のお役に立つことができれば幸いである。

(2021年10月10日号掲載)