オピニオン

名城大学 経営学部 教授 田中 武憲 氏

- 投稿日時

- 2024/05/27 18:00

- 更新日時

- 2024/08/19 13:21

ギガキャストが起こす自動車生産工程の大変革

20世紀初頭、ヘンリー・フォードが規格化・標準化した「T型」車の各生産工程を同期化し、ベルトコンベアで作業を体系的に連続させる大量生産方式を確立したことで、現在に至る自動車生産プロセスの原型が完成した。

戦後、トヨタ自動車は資金や土地などの制約条件を奇貨として、フォード・システムに柔軟性を付加し、あらゆるムダを排除して高い品質と生産性を両立させて日米逆転を実現。トヨタ生産方式(TPS)が新たなモノづくりの基準となった。

名城大学経営学部教授。同志社大学経済学部・大学院経済学研究科を経て、1999年より名城大学にて国内外の自動車関連企業の訪問・アンケート調査を行うとともに、愛知県をはじめ、自動車産業の集積地である九州・東北・北海道の自動車産業振興策の策定などに関わる。2023年4月より名城大学社会連携センター長、自動車部品電動化戦略研究センター長を兼任。

近年、電気自動車(BEV)の普及など自動車産業は「100年に一度」の分水嶺にあるが、この変革をけん引しているのがイーロン・マスク率いるテスラである。

テスラは「先行者利益」と周辺ビジネスの囲い込みにより販売を伸ばすだけでなく、生産プロセスにおいてもギガキャストやアンボックストプロセスなど、「破壊的イノベーション」と呼べる前例のない革新を目覚ましい速さで相次いで生み出している。

ギガキャストは、従来、複数の鋼板製プレス部品を溶接して成形していた車体の骨格部品を、締付力6000㌧以上の高圧鋳造機を用いてアルミニウム合金で一体成形する技術である。

(写真=LKテクノロジーの型締め力1万6000㌧のギガプレス機)

日本企業もアルミによる車体の部分的な一体化や大型鋳造技術の基礎研究で先行したものの、テスラは2020年に伊・イドラ社の大型鋳造機を導入して世界に先駆けて実用化に成功。構造や仕様がシンプルなBEVの製品特性も活かして、「モデル3」では171の部品で構成されていた車体前後の下部骨格部品を、「モデルY」ではギガキャストにより2つにまで削減した。

ギガキャストは車体の精度と剛性を高め、部品点数と組立工数、生産のリードタイムを大幅に削減できる。ギガキャスト用の鋳造機は長さ約20㍍,重量500~1000㌧と巨大であるが、多くのプレス機や溶接機が不要となり工場のスペース生産性を高め、省人化・少人化も可能となる。一方、機械だけでなく製品も大きく重いため、ギガキャストの生産は自動車メーカーの工場内で可能な限り組立ラインに近接して行うことが効率的であり、産業立地や分業・取引構造の再編を促す。

ただし、日本ではアルミ材の調達価格が割高なため、再生アルミの活用等による原価低減が必要であり、あわせて現時点ではギガキャストで一体成形したアルミ製車体部品の重量は、鋼材のプレス・溶接による従来構造の部品に対して優位性はないなどの課題がある。

■ギガキャストが生産ラインも変革

成熟した自動車産業に「パラダイムシフト」を引き起こすテスラの基本思想は、徹底した部品の統合・削減と内部化・内製化による垂直統合の強化である。その考えはいわゆる「EVシフト」の影響を受けないとされていた車体や内装、ワイヤーハーネスなどの伝統部品領域から工場や生産ラインの様式にまで及ぶ。

プレス・溶接・塗装を経て完成したモノコック構造の自動車の箱型ボデーに、最終組立工程で各部品を艤装(ぎそう)する従来の生産プロセスに対して、テスラのアンボックストプロセスは自動車を大きく6つのブロックに分割してそれぞれを個別に作り上げ、最後にこれらのブロックを組み合わせて自動車を完成させる生産方法であり、フォード以来の自動車組立工場の姿を一変させる。

2030年に350万台のBEVの販売目標を掲げるトヨタも、2026年にBEV専用の新たなプラットフォームを導入。この次世代BEVでは車体前後にギガキャストを採用し、同工程で約20%の生産性向上を目指す。

そしてテスラと同様に、車体を前・中央・後と大きなモジュール単位で並行して生産し、短い最終ラインで接合させるコンセプトである。モジュール構造の採用によって、BEVの性能・価格に大きな影響力を持つ電池の進化を素早く取り込むことができる。

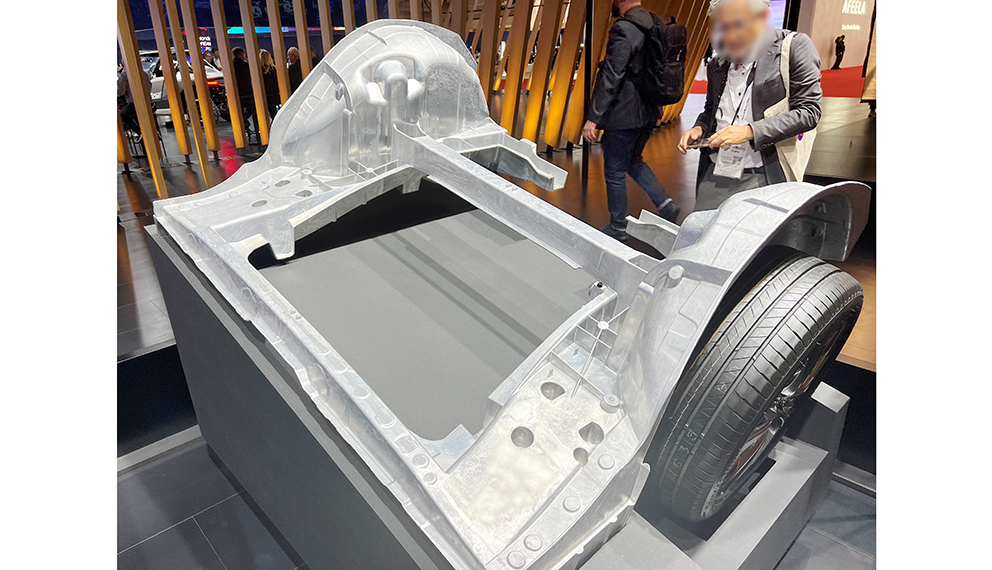

(写真=昨年のモビリティーショーでトヨタ自動車が公開したギガキャスト部品)

新たな生産プロセスでは、一部でベルトコンベアを廃して車両を自走させることで、生産ラインの自由度を高めて設備投資と生産準備のリードタイムを半減させ、モジュール単位で生産することで工程数と作業負荷を削減し、劇的な生産性・品質の向上と原価低減が見込まれる。

加えてトヨタは「規模の経済」を追求するテスラと異なり、TPSとこれまでに培った人の知恵と匠の技、機械の創意工夫を駆使して、新しい生産プロセスでも柔軟性を確保して差別化を図る。

ギガキャストの巨大な金型の交換時間も一般的な約24時間から20分に短縮。こうしてギガキャストで生産した複数の前・後部と、多様な種類・量の電池を搭載した車体中央部を掛け合わせることで、幅広い消費者ニーズと市場の変化にもタイムリーに対応する。

以上のように、現在、自動車産業では過去の延長線や正常進化の枠を超えた新たな生産プロセスが大きなトレンドとなりつつある。今後さらに労働力不足が深刻化するわが国において、自動車メーカーのみならず設備・機械メーカーや部品メーカー、業界・支援団体、国においても、過去の成功体験や常識の枠組みに捉われず、人の知恵と工夫、創造性を発揮できる新たな日本型モノづくりのしくみを生み出すことが競争力強化のために求められる。

(2024年5月25日号掲載)