オピニオン

大阪工業大学 工学部 機械工学科教授 井原 之敏 氏

- 投稿日時

- 2024/05/28 10:30

- 更新日時

- 2024/05/28 10:34

5軸制御マシニングセンタは使いやすくなったか

送り制御軸が直進3軸に加えて回転2軸が付加された、いわゆる5軸制御マシニングセンタ(5軸機)が身近になってきた。回転2軸が加わることで、(1)段取り替えが省略でき、(2)複雑形状の加工が可能になる。さらに(3)工具の能率のよいところで切削が行えたり工具長を短くできるので加工能率が上がるといった、計3点の優位性が言われている。機械構造自体は古くから存在していたが、日本のマーケットにはなかなか広まらなかった。ところが回転2軸を付加することによって機械の付加価値はかなり高まるため、世界をリードする日本の工作機械業界は20世紀末から力を入れて開発、販路を拡大してきた。

1960年京都府生まれ。京都大学大学院工学研究科精密工学専攻修了後、鉄道会社勤務、京都大学助手を経て2001年より大阪工業大学勤務。工作機械の運動精度を検査するボールバー測定にて博士号取得、現在でもボールバー測定に関しては第一人者である。最近は工作機械の試験法に関するISO、JIS規格の制定、普及に力を入れている。

ところが「5軸機は精度が悪い」という定評があった。これについては今となってはなぜそういうことを言われてきたか(原因)はほぼ解明されたが、完璧な対策としては難しいものがある。まず「構造が複雑なため機械の誤差が積み重なってくる」という問題がある。これは全く正しい。そこで日本の工作機械メーカはより高精度を目指すために5軸機の精度試験方法を開発してきた。その結果、加工精度を低下させている原因の多くは、回転軸の存在する位置(NCのパラメータに設定されている)が熱変形や経年変化などで移動するためで、高精度な加工を行う際にはパラメータ設定を必ず行わなければならないことがわかり、ユーザーにも知られるようになった。他には「機械の特性をよく知った使い方をしていない」という問題もある。これについては高度なノウハウであり、残念ながら日本のショップフロアにおける5軸機の使用実績は欧州に比べて少ないため、適切な使用方法がされていないのが実情だと思われる。

5軸機の使用方法として「割り出し5軸」と「同時5軸」の2種類がある。前者は工具に対する工作物の向きを加工中に変えないので、段取り替えだけのために回転2軸を使用する方法である。CAMによるNCプログラム作成も3軸に準ずるので理解しやすい。工具のたわみによる削り残しなどのシミュレーションにも3軸に準じたツールが使用できる。一方同時5軸送り加工は、インペラなどのような複雑形状部品を加工するのに使われる技術であり、機械の回転軸が常時稼働している。同時5軸による部品加工では、「工具が入っていけるか(干渉しないか)」ということが第一の問題であり、多くの研究がなされてきたが、それ以外にも「工具のどのあたりで加工がおこなわれているか」「実際の工具移動速度はどれくらいか」という問題が、加工精度を向上させるのに必要な情報である。しかし、最後の「工具移動速度」に関してのシミュレーションツールは存在しない。NCの高度なサーボパラメータ設定にも関係するし、そもそも工作物の設置位置を変えるだけで変化するからである。工具は常に負荷を受けてたわみながら加工しているので、加工面に生じるキズのような段差の原因は移動速度が急激に変わったためであることは案外知られていないのではないか。近年、金型加工業界に自由曲面の同時5軸加工をアピールはするものの、あまり受け入れられている様子がないのは、期待通りの精度が得られないからであろう。

■5軸機精度に影響する要因は

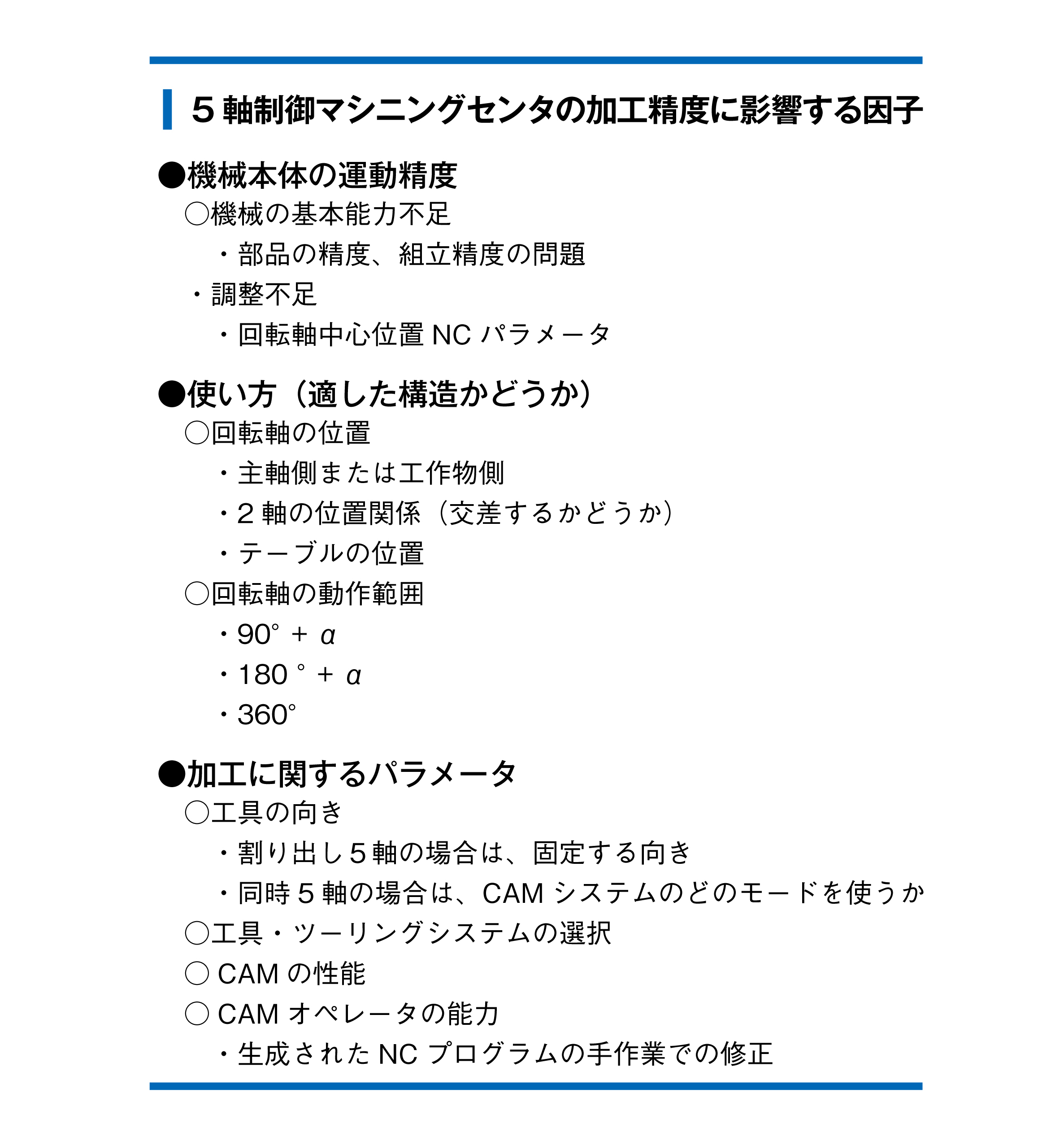

5軸制御マシニングセンタの加工精度に影響する因子を表にまとめた(図1)。まずCAMソフトウェアについて謎が多い。CAMが動作するPCはどんどん高性能、安価になってきており、アプリケーションも巨大化してさまざまな機能が追加されてはいるものの、逆に機能が多すぎて迷うことがある。特にCAD/CAMは外国企業が開発したものが多く、その日本語訳が適切でないものが多いように感じられる。企業にとっては高価なCAMソフトウェアの選択は重要案件である。「○○の加工には△△のCAMが最適」といった定評をよく聞くが、ここでの選択を間違えれば大きな損失となる。次に工具もさまざまなものが開発されてきており、5軸加工で用いれば精度、能率面で改善が見込める。ただし金型は小型のインペラのように量産するものではないので、その加工に適した「機械構造」「CAMソフトウェア」「工具選択」かどうかなど、選択肢があまりにも多いので、本当にやる気と経験のある技術者がいて、しかも上記の選択において幸運が重ならないとうまくいかないのではないか。

本項のタイトルで「使いやすくなったか」と問いかけたが、答えは「依然としてわからないことが多い」というのが筆者の答えである。適当なものを適当な精度で製作するにはたしかに便利にはなってきた。3Dプリンタがよい例である。あまり期待せずにどんどん試してみてよい結果が得られればラッキー、くらいの感覚で皆さんには接してほしい。

(2024年5月25日号掲載)