オピニオン

製造業DX実現のカギ~第8回

- 投稿日時

- 2022/03/23 16:03

- 更新日時

- 2024/08/19 13:17

デジタル化が経営判断に与える影響

デジタルファクトリーが与えるインパクトは働き方の変化だけではもちろんない。先に述べた環境の変化への対応力、つまり「ダイナミック・ケイパビリティ」の強化が最大の効果といっても過言ではない。

シミュレーションの活用で需給変動にも対応しやすくなる

デジタルファクトリーが構築されていれば、既存の生産能力でどこまで対応できるかのシミュレーションが可能となる。人のシフトや設備の稼働状況など、生産能力を最大化した場合の生産量を予測するのだ。そのうえで、不足分があれば「納期交渉」「受注断念」「生産能力増強」などの選択肢から経営判断をするのだ。

この際、例えば、「生産能力増強」を検討する際には、「どの工程を、どのように強化するとどれぐらい能力があがるのか」はもちろん、人のシフトや一部外注化した場合などもシミュレーション上であれば自由にパラメータを操作して検証が可能となる。例えば、1台1億円の装置と、1台5千万円だが能力が半分の装置があったとして、その装置を何台、どこに導入すると、どれぐらい生産能力があがるかを瞬時に検証できるのだ。場合によっては購入した場合のコストとリースにした場合のコスト、需要が将来変動した場合の投資回収シミュレーションなども可能だ。このように経営判断をサポートする情報が、デジタルファクトリー構築により活用可能となる。

逆に需要が激減してしまった場合のケースも同様だ。適正な生産数を作るために、最もエネルギー効率が良い生産計画を立案したり、在庫数を最適化したりするために、いつどれぐらい製造すればよいかを、実際の工場を稼働させず、シミュレーションにより最適値を導き出すことができる。需要減が続いた場合などの経営数値のシミュレーションも可能なため、需要減時の最適な生産をしながら、場合によっては生産品目の変更を含めた経営判断を行う際にも、デジタルファクトリーは活用できる。

少量多品種生産の工場においては、さらにデジタルファクトリーによるメリットが享受しやすい。生産計画の立案など最適化が必要な項目が増え、複雑化するためだ。需給に応じた生産計画の立案も、シミュレーションを活用して最適化を行えるのはもちろん、今後の需給予測や、品目ごとの利益などを加味しながら今後の生産戦略、営業戦略に活かすこともできる。

■需給変動にも 柔軟に対応

デジタルファクトリーの構築によるメリットは、既存製品の需給変動にも強くなるばかりか、新製品投入時のビジネスチャンスの最大化にもつながる。

新製品投入時は、需要予測を綿密にたてるものの、どれぐらい売れるか分かりにくいため一般的には様子を見ながら増産を行う。しかし、想定以上の受注が入り対応できないといったニュースも散見される。リードタイムが長い自動車などの製品については、量産製品にもかかわらず、納期が1年以上かかるものなどもよく聞く。そこにニーズがあるのにもかかわらずだ。当然、競合他社は市場があると見るや、そこに製品をぶつけてくる。受注に対応できない企業はみすみす顧客を奪われることになるのだ。

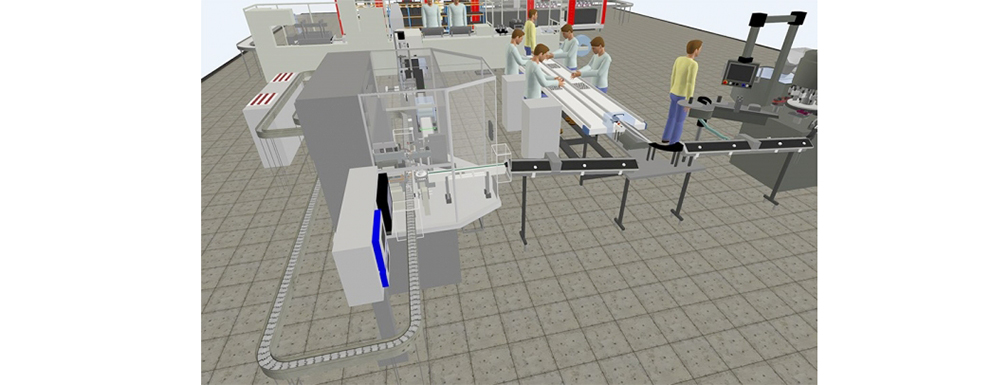

デジタルファクトリーの構築は、この機会損失を低減できる。既存設備が受注に対応できないとわかった段階で、シミュレーションモデル上で設備を増設したり、ボトルネックを徹底的に洗い出したりして、対策を練ってみるのだ。一部分を協力会社に委託するという選択もあるだろう。実際の生産ラインでいきなり設備増設を行うには費用も時間もかかるが、シミュレーションモデル上であれば至って簡単に行える。シミュレーション上で出た結果の費用対効果を検証して実際に投資を行うか、見送るかの経営判断が迅速かつ的確に行うことができる。

もっと言うと、デジタルファクトリーが構築できていれば、新製品発売前に色々な需要パターンをシミュレーションし、事前に選択肢を用意できる。協力会社のリソース確保、人員の確保など、最小限の投資で増産に対する保険がかけられるのだ。もちろん、逆のことも言える。想定通りの需要が無かった場合、どのようにコストを削減するか、他の製品製造に転用できないかなどをシミュレーションすることで損失を低減できる。

(2022年3月25日号掲載)

チームクロスFA プロデュース統括 天野 眞也

あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。