オピニオン

製造業DX実現のカギ~第27回

- 投稿日時

- 2023/01/06 11:07

- 更新日時

- 2024/08/19 13:19

バーチャル工場立ち上げのメリット

私はバーチャル上に作りこんだ工場や設備、およびその状態、製品のロケーションや検査データなどの情報を含む「デジタルデータ」を徹底活用し、リアルな工場と連動して、目的に応じた最適な運用を行える工場を「デジタルファクトリー」と呼ばせていただいている。このデジタルファクトリーにおいてバーチャル上での中核となるのが、先に述べた「商品化業務改革」によって作り上げられたシステムおよび、「生産シミュレーション」と「動作シミュレーション」の2つのシミュレーションとなる。

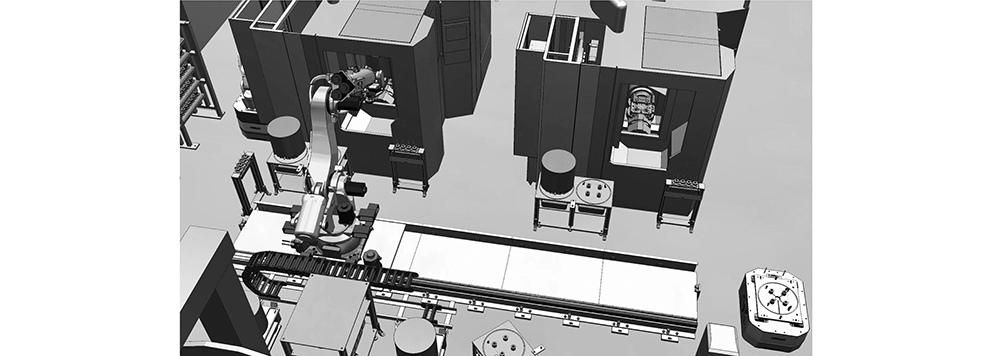

南相馬工場の物理シミュレーションモデル(提供:ロボコム・アンド・エフエイコム)

デジタルファクトリーを活用することで、製品設計データを起点に、生産順序や作業プロセス、組立順序などを徹底検証できる。さらにデジタル上で実際の生産をシミュレーションすることで、当初計画した能力が発揮できるか、発揮できないのであれば、どこがボトルネックになっているのか、見直すべきところはないかの検証ができる。また、生産計画の立案や人や設備の最適配置など、各工場の目的に応じた最適値の算出にも活用できる。

私が共同代表を務めるロボコム・アンド・エフエイコムでは、福島県南相馬市に大型精密金属部品やロボットシステムパッケージを設計・製造する工場を2021年に竣工した。この工場建設の際にも、バーチャル上で各種シミュレーションを行い、費用対効果の検証なども済ませた。シミュレーションの結果、当初の計画から変更した部分も数多い。

このバーチャル上の工場は、概ね総投資額の1割で作ることができる。そしてこの投資は実は非常に費用対効果が高い。そして1度作ると、3回おいしい。

まず1つめのメリットは、工場や設備を新設する際の、コスト削減と計画のスムーズな進行である。必要な生産能力が出せるのかが事前に検証できるばかりか、人員配置や設備能力、設備レイアウトの最適化を事前に行える。シミュレーションによる最適化によって、当初計画していたAGV(無人搬送車)の数を減らす、設備能力を調整するなど、様々な計画の見直しが可能になる。

しかも、シミュレーションを活用しない多くの工場建設プロジェクトでは、実際にスケジュール通りに進まなかったり、稼働させてみたものの当初の計画通りに能力が出なかったりという話もよく聞く。結果、量産計画が遅れ、費用も追加になるケースが多々存在する。シミュレーションで徹底検証することで、手戻りも無くなり、精緻な予測ができるため、これらの問題も激減することがわかっている。投資対効果が読みやすくなるという言い方もできるだろう。

■費用対効果の把握に最適

2つめのメリットは工場が稼働した後に感じることができる。わかりやすい例としては、「投入計画の最適化」への活用が挙げられる。生産計画を基にし、従来経験者に頼って作成していた生産順序などを、シミュレーションモデルを使い最適化するのだ。例えばA、B、Cという製品をそれぞれ100個ずつ生産する計画があった場合、何かしらの段取り替えが発生する。A→B→Cという順番よりも、A→C→Bという順番で作った方がその段取り時間が短くなる場合、A→C→Bの順番で作るように計画するといった具合だ。多くの企業では、後述する多品種少量生産、変種変量生産が加速し、この「投入計画」の立案は非常に複雑なものになっている。

無限とも言える組み合わせの中から、最適なものを人が導くのは現実的ではなく、この投入計画の最適化だけでも、数十%もの生産性向上につながる事例が報告されている。また、実際の生産データをシミュレーションモデルに再度入れ直すことで予測精度は高まり、さらに活用のメリットが享受できる。他にも、「市場攻略のための工場」「知見の継承とデジタル化」など多くのメリットが生まれる。

3つめのメリットは、工場を水平展開するときに享受できる。例えば新興国で自社製品の需要が高まり、現地に新工場や新規生産ラインを作ろうとした場合、デジタルファクトリーがあれば現地の人件費やエネルギーコスト、原料調達コストなどをパラメータとして入れ直すことで、投資に対する費用対効果をスムーズに算出できる。検査工程を完全自動にすることで、品質を担保したり、高価な自動機の導入をやめて人手作業にすることで初期投資を抑えたり、リスクとコストのバランスを見ながら最適な投資計画立案に役立てることができる。

シミュレーションは、前述の通り個々の工程や作業など、小さなところから始めて、順次拡張することが可能である。これを進めると、リアルな工場を作る前に、バーチャル上に実際の設備や生産ライン、工場全体を全て作りこむこともできる。バーチャル工場で実際に生産を行い、徹底的に検証を行うことで、リアルな工場を作りこむ前に不安点やリスクを洗い出し、目的に則した修正をデジタル上で作りこみ、費用対効果を検証してからリアル化を行う。こうすることで、トータルコストや工期を大幅に削減できる。

(2023年1月10日号掲載)

チームクロスFA プロデュース統括 天野 眞也

あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。