オピニオン

製造業DX実現のカギ~第11回

- 投稿日時

- 2022/05/13 17:49

- 更新日時

- 2024/08/19 13:17

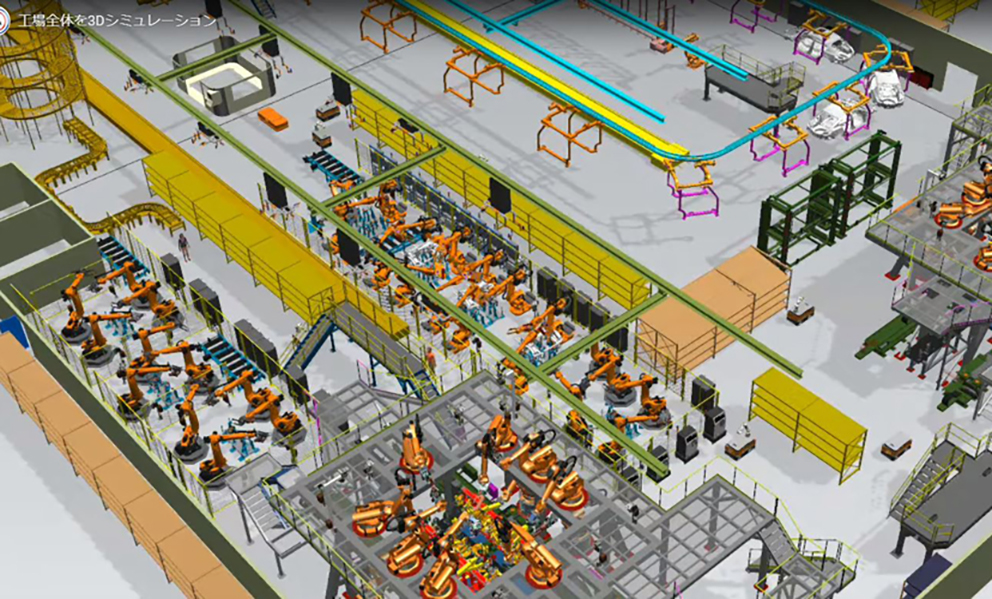

最適解を導く「シミュレーション活用」

各種グランドデザイン、構想設計が一通り完了した段階の次のステップは「シミュレーション」である。「プランニング」で導かれた詳細計画が最適であれば何も問題が無いのであるが、本当にその設備計画で当初の生産計画が実現できるかは、実際に設備を導入して、生産をはじめてみないとわからない。

シミュレーションによる検証が重要

さらに、設備計画が生産余力を持ちすぎて、過剰投資になる可能性も充分あり得る。実際に設備を作りこむ前に、これらをデジタル上でシミュレーションし、検証、修正していくのが次のステップである。シミュレーションにも目的に応じて様々な種類があり、ここでは「工場成立性検証シミュレーション」、「自動化シミュレーション」、「作業動作シミュレーション」について解説する。

まずは、「工場成立性検証シミュレーション」を実施することで、工場が想定通りに成立するかの確認を行う。個々の設備能力、搬送に要する時間、モノの流れなどを、仮想空間上につくった工場のデジタルモデルに投入し、再現してみるのだ。「工場成立性検証」のシミュレーションでは、緻密な三次元モデルは不要である。

例えば「工場成立性」をシミュレーションするのであれば、①設備データ、②貯蔵(バッファ)データと言った設備関係のデータ、③分岐・合流と言ったワークフローに関わるデータ、④生産ラインに流すワークの投入間隔などのタクトに関するデータがあれば、概ね検証することが可能である。シミュレーションではリアル工場とは違い、設備の増減や、バッファ数の調整なども簡単に行うことができる。そのため、多少無理なパラメータを入れてテストをすることや、わざと設備を停止させることも可能だ。目標生産数を極端に上下させることもできる。そうしたシミュレーションを繰り返し、先に計画したプランニングが妥当なものなのかを検証することが、この「工場成立性検証シミュレーション」の目的であり、見方を変えると、これにより最適なプランを導くことができる。

さらに、ボトルネック工程はどこか、その前にどの程度のサイズのバッファを置いたら設備の稼動率は高まるか、各工程のラインバランスは適正かなどもあわせて検討できる。また、シミュレーションは時間経過のどの段階でも切り取って確認が可能だ。一日の生産終了時の生産性だけでなく、動的に見ることができるので、日中の作業負荷の状況も予め把握することができる。実際の生産設備を導入する前に精緻なモデルを作ることで、生産設備導入後の問題点を洗い出すこともできる。

■人の作業もデジタルモデルに

「自動化シミュレーション」では、先の「自動化・ロボット化構想」に対応するシミュレーションモデルを作り、その自動化が適切なものかを検証する。

この段階では、先の「工場成立性検証」で用いたモデルを活用したり、自動化・ロボット化構想時につくった三次元モデルデータが活用されたりする。設備搬入時に無理はないか、物理的に所定の場所に置けるか、動作時に機器同士が干渉しないかなどの機構的な検証はもちろんのこと、自動機を構成する要素の各種条件を入力することで、想定した動きが無理なく行えるかなども検証し、その設備自体の能力を検証する。また、さらなる能力アップやコストダウンの余地がないかを検証することで、実際に部品発注し、部品加工をはじめる前にしっかり設計をブラッシュアップし、より目的に合致した構想に仕上げていく。

さらに、今ではこの段階でロボットや制御機器などの各種プログラミングの検証も可能となった。PC上に構築した仮想のロボットシステムとオフラインティーチングデータ、自動機と各種PLCプログラムやタッチパネルの作画データがそれぞれシミュレーション上で連動し、リアルな実機が無い状態でもプログラム検証が可能になる。

また、機械・装置のシミュレーションだけではなく、装置のデジタルモデルと作業者のモデルを連動させ、作業性や負荷の検証、作業習熟の向上といった「作業動作シミュレーション」も活用できる。

例えば製品設計データと設備データから、実際に人が部品を組付けようとした場合に、手が入るか、工具が使いやすいかなどの検証や、作業するとしたらどれぐらいの時間が掛かりそうか、治具を変更したらどのように作業性があがるかなどの検証をデジタルデータ上で検証ができる。

また、比較的人が主体となる作業においても、担当者それぞれが個々の作業に要する時間などをデジタル化し、シミュレーションを行うことも可能だ。例えば重いものを運ぶ場合はAさんが得意だが、梱包作業はBさんが得意などそれぞれの特性をデジタルデータにして最適な配置を検証することも可能となる。

チームクロスFA プロデュース統括 天野 眞也

あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。