入江工研、真空ゲートバルブに両面シールタイプ

- 投稿日時

- 2025/07/28 09:05

- 更新日時

- 2025/07/28 09:09

メンテ省力化でタクトタイム大幅減

特定の製造プロセスや機械に合わせて、綿密に調整・最適化される半導体製造工程。一度、装置や機器が導入されると、途中で交換したり、入れ替えたりすることが技術的にもコスト的にも極めて難しい特徴を持つ。そのため、導入までには時間がかかるものの、一度採用されると大量かつ長期的な受注が見込める。この「ハイリスク・ハイリターン」な競争に、様々な企業が挑み続けている。真空技術の老舗である入江工研も「両面シールタイプ真空ゲートバルブ」で攻勢をかける。メンテナンス時の生産停止リスクを低減し、タクトタイム低減にも寄与するという。

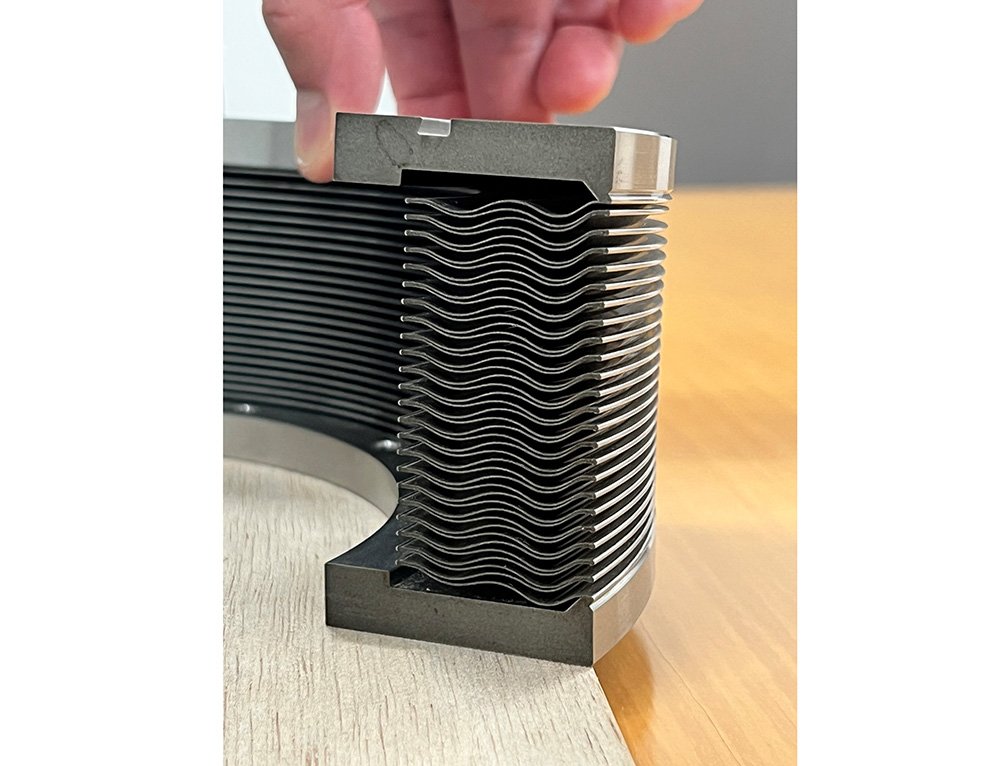

入江工研は1966年の創業以来、高度な加工・溶接技術と真空技術に関するノウハウを培い、半導体製造分野を中心に高付加価値製品を提供する研究開発型企業である。同社技術の根幹をなすのが、高精度な金属ベローズの設計・製造技術。真空ゲートバルブにも使用される蛇腹状の金属部品で、極めて高い気密性を保ちながら温度変化などによる伸縮や振動を吸収する。溶接と成形の2種類の製造方法があるが、幾枚もの薄板を溶接して作り上げる溶接ベローズに同社は強みを持ち、超高真空が求められる半導体製造装置市場の高まりとともに成長してきた。

「半導体製造装置で求められる超高真空のさらに上の、極高真空が求められる核融合発電や宇宙分野でも当社の製品が活用されようとしています。こうした領域は、気密性だけでなく、絶対に壊れないという高い耐久性も求められます。金属ベローズの国内有数のメーカーとして、高次元の要求にも応えられるモノづくりに特徴があります」(入江工研・テクニカルセンター開発グループの矢部学グループ長、以下同)

入江工研・テクニカルセンター開発グループの矢部学グループ長と両面シールタイプ真空ゲートバルブ

■両面シールゲートバルブの可能性

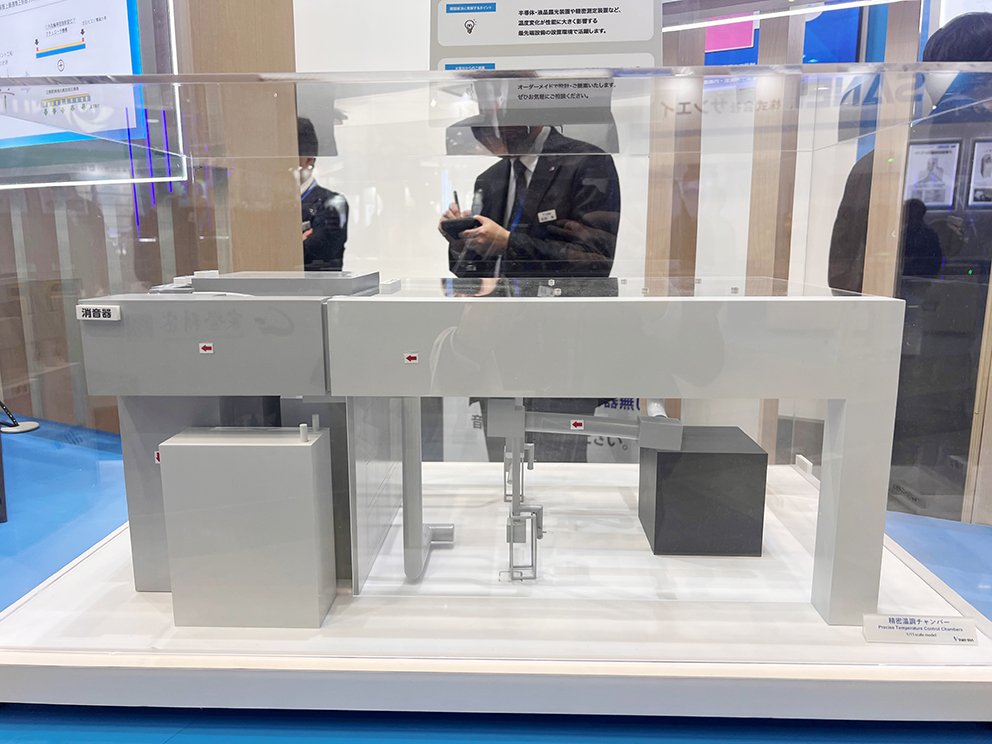

そんな入江工研が「半導体新潮流」と位置づけるのが、両面シールタイプの真空ゲートバルブ。半導体製造工程には、ウェハを加工するプロセスチャンバー(PC)と、各PC間のウェハ搬送を行うトランスファーチャンバー(TC)があり、それらの間で真空ゲートバルブが使用される。

一般的には、TC側からPC側に押し付けることでPC内の真空状態を保つために使用されるが、チャンバー内やゲートバルブをメンテナンスする際に課題があった。半導体を歩留まりよく生産するには定期的なメンテナンスは必須だが、片側シールタイプだとPCに加えてTC内も大気に曝露されてしまうため、クラスター全体の生産を停止する必要があった。

「大気に曝された空間を生産可能な状態に戻すには、半日ほどかかるとされています。生産性が大きく下がってしまうため、2台のゲートバルブを並べて両側をシールできるように対策している製造装置もあります。この場合、基板の搬送距離が長くなったり、装置サイズが大きくなったりという課題もあります」

両面シールタイプは、独自の駆動機構により、1台のバルブでPC側とTC側の双方をシール可能にした。これにより、PC側をメンテナンスする際もTC側の真空状態を維持でき、他のチャンバー内での生産は継続できる。

「テスト導入いただいた企業では、タクトタイム削減による生産効率の向上に加えて、業界的にも人材不足が深刻なため省力化に関心をいただきました。期待できる要素は多く、引き合いは多くいただいています」

一方で、新技術の本格導入には時間がかかりそうだ。ウェハの搬送距離の増減は、生産計画や製品品質へ少なからぬ影響を及ぼす可能性がある。矢部氏は「当社の顧客においては本製品の導入に際し慎重な検討が求められている。そのため本格的な導入にはなお数年を要する見込み」と話す。

今後の半導体業界ではアドバンストパッケージングの進展に伴い、ガラス基板などの大型化が進むと予測される。入江工研の真空ゲートバルブは、弁体内部に金属ベローズを搭載し内外部の圧力差を相殺する独自構造により、3㍍を超える超大開口でも均一にシール可能な技術に強みを持つ。時間はかかるが、新たな半導体ニーズも捉えていきそうだ。

Profile

入江工研株式会社

1966年創業、従業員190人

東京都千代田区内幸町2-2-3

日比谷国際ビル414

金属ベローズの製造技術を核に、真空バルブ・真空機器などの開発・製造を手掛ける。金属ベローズと真空ゲートバルブでは国内外でトップクラスのシェアを誇る。半導体分野で採用が広がっている真空ゲートバルブはFPD分野で築いた大型化技術に強みがあり、ガラス基板の大型化ニーズもとらえる。他にも加速器・核融合、鉄道、宇宙、医療といった多岐にわたる先端産業を支える研究開発型企業。

(日本物流新聞2025年7月25日号掲載)