ファナック、鉄部品までロボット切削

- 投稿日時

- 2025/05/21 16:42

- 更新日時

- 2025/05/21 18:10

ワーク表面のスジまで予測するCNC

自社展で渾身の新製品群

ロボットで鉄部品のミーリングや穴あけ、タップ加工が可能になった——。

ファナックが5月21日までの3日間、山梨県の本社で開催中のプライベートショーで実演した6軸機械加工ロボット「M-810/270-27B」だ。昨秋のJIMTOFでアルミ切削を実演した「M-800」よりひと回り太く、大きな動作領域(1.3倍)と高い切削負荷(3.4倍)に対応する。

鉄部品(FC材)をミーリングや穴あけ加工する機械加工ロボット「M-810」

「剛性、精度、耐反力、耐環境の4性能を高めたことで世界で初めて実現した」

安部健一郎ロボット研究開発統括本部長はそう胸を張る。FC材のウェット加工を切込み1㍉、送りは毎秒9㍉で行い、加工精度は0.05~0.1ミリほどだという。「ギガキャスト部品の穴あけやバリ取りなどにはそれほどの精度はいらず、十分対応する。ロボット切削用の刃物も開発されており、その性能が高まれば切込みも2ミリ、3ミリと上げられるはず」と見る。ロボット全体がIP67準拠の耐環境性能をもち、ドライ、ウェット加工を問わない。6月に出荷を始める。

このほかロボット新製品として、棚置型スカラロボット「SR-9iA/R」(9キロ可搬、620ミリリーチ)は太陽光発電パネルのセルモジュールの搬送向け。第1アームの下側に第2アームを同社として初めて配置し、コンパクトな生産ラインを構築する。常に高い負荷で動き続けられる「ハイデューティ」仕様とし、2.5キロの負荷重量、水平搬送距離500ミリ、垂直方向揚程100ミリで1往復を0.7秒で動作。これを24時間休みなく続けられるという。

食品・クリーンルーム向けハンドリングロボットとして小型「LR Mate/10-11A」(10キロ可搬、1100ミリリーチ、5月出荷開始)と中型「M-710/70-21D」(70キロ、2100ミリ、8月出荷開始)、「M-710/50-26D」(50キロ、2600ミリ、8月出荷開始)を用意。小型では唐揚げの容器詰め、中型では重量のあるチーズの搬送を実演した。

遠隔操作技術(8月出荷開始)も披露した。人が手を使ってリーダーロボットを直接操作すると、離れたところにあるフォロワーロボットがその動きを忠実に再現する。高度技能者の感覚に頼った過酷で危険な作業を想定。フォロワーロボットが対象物から受ける力を検知し、リーダーロボットを操作する人の手元で力を受けているように感じる。他社製に同様の機能があるが、「追従性と感覚のフィードバックに大きな違いがあり、実際の現場で使えるレベルとしては初めてだろう。人の感覚としてはタイムラグはゼロと言える」(安部本部長)。

リーダーロボット(手前)の動きを「タイムラグ0」で忠実に再現するフォロワーロボット(奥)。研磨作業で生じる抵抗が手に伝わる。

サイクルタイム短縮する加工機

加工機としても多くの新製品を用意した。小型切削加工機「ROBODRILL DCシリーズ」(参考出品)は5年ほど前から展開するDiB Plusシリーズの後継機にあたり、サイクルタイムを従来シリーズ最速より3%ほど短縮し、切粉を効果的に洗い流す機内洗浄装置(オプション)を用意した。主軸の毎分1万2000の最高回転数(オプション)はアルミ加工など向けの同様の従来機種より2割アップ。構造部材を見直して熱変異そのものを減らすとともに、温度センサーを標準搭載し環境温度の変化に追従する。

機械内部はフラットでねじ頭がほとんど見られない「ROBODRILL D74CS」。流水パイプをもたない機内洗浄装置で切粉を効果的に洗い流す。

電動射出成形機「ROBOSHOT SCシリーズ」(今夏出荷開始)はα-SiBシリーズの後継機にあたり、型開閉動作とエジェクター動作を高速化し、サイクルタイムを短縮化する。型締力を高めて(180トンと350トンの2機種)生産性を向上し、大きな金型にも対応する。ヒーターの過剰温度がないかを見る省エネ機能も充実させた。

本格始動したCNC、同時9軸加工も

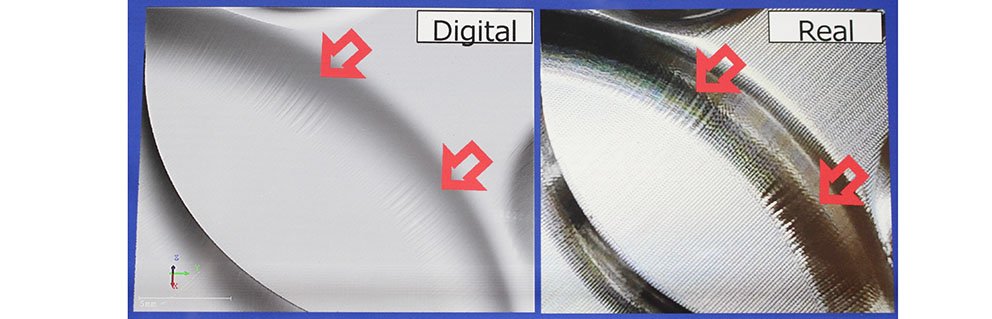

2023年に発表したCNC「500i-A」は「1年前の8割くらいの完成度からいよいよ本格的に使えるようになった」と野田浩FA研究開発統括本部長が力を込める。基本構造から見直し、様々なタイプの工作機械を「自然に制御できる形」に一新した。昨年の同展では同時5軸加工機に対して制約がなく自由度の高い制御形態を発表したが、今回は複合加工機に対して系統間を横断する指令の高速化/ソフトウェア間通信の削減によるサイクルタイム短縮/CNCダイレクト主軸制御(PMCを介さずに直接制御し、ユーザーは直感的に操作可)——が実現できることを紹介。一例として2つの加工主軸を使った同時9軸インペラ加工も自在に制御できることを示した。またデジタルツイン(DT)を使って実加工の最大1000倍速(従来は20倍速)で予測が可能に。50時間かかる加工ならわずか3分で予測できることになる。「加工速度を優先させるためにワーク表面にスジができるかどうか、あるいはどこまで精度を優先させればスジがなくせるかまで予測できる。DTはNCがなくてもプログラムがあれば再現はできるが、それでは主軸の加減速を考慮に入れた加工面の状態までは読めない」(野田本部長)と言う。

CNC「500i-A」のデジタルツインを使って予測した金型表面のスジ(左)と実際に加工して生じたスジ

(日本物流新聞2025年5月25日号1面に冒頭部分を掲載)