チャックと円テーブルのメーカーである松本機械工業が、ロボットSIerとしての存在感を強めている。2020年にロボットSIer事業に参入。以降は工作機械の段取り替えの手間を省くユニークな自動化システムを立て続けに開発しているのだ。メカトロテックジャパン2025(MECT)では1台のロボでワーク・爪・工具を交換。さらに3つ爪チャックの内径にコレットを装着して小径ワークも掴めるようにしたり、チャックの面板ごと3つ爪を一気に交換したりと融通無碍な自動化を見せた。さらに円筒研削盤のケレ交換も業界に先駆けロボット化。工作機械周辺の自動化にユニークな発想を持ち込む同社に取材を行うと、立ち位置を活かした独自の強みが見えてきた。

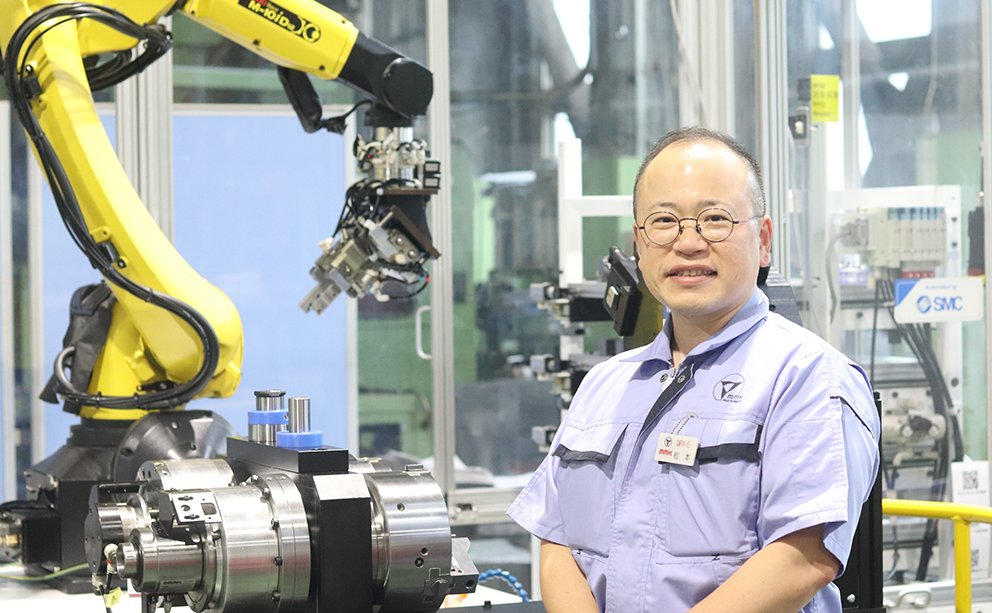

10月のメカトロテックジャパン2025(MECT)の会場で展示されることになっていた松本機械工業(石川県金沢市)のロボットシステムを、会期の1週間前に見せてもらうことができた。システムは1タレット2スピンドルの旋盤を模しており、1台のロボットがハンドを切り替えながらチャックの爪(ジョー)や工具、ワークを自動交換するというデモを披露してくれる。

MECT2025で展示した旋盤を模した自動段替えシステム。爪とワーク、工具の交換を自動化する

昨今の人手不足を受けて工作機械の段取り替え自動化には熱い視線が注がれる。旋盤チャックの爪の自動交換システムも色々な展示会で目にするようにはなってきたが、それを踏まえても同社のシステムは率直に言って非常にユニークだった。まずはコレットをロボットが掴んで3つ爪チャックに挿入する。これは定石から外れた動作だ。通常、3つ爪チャックは掴むワークの径に応じて爪を交換しなければならず、あくまでワークを直接把持する仕組みのためコレットを把持する構造にはできていない。だがチャックメーカーである同社は3つ爪チャックでありながらコレットも挿入できる「ハイブリッドチャック」を開発した(MECT2025で初披露)。同チャックは最小でφ4までの小径ワークをコレットを介して掴める一方、通常の円盤材は従来どおり3つ爪で直接把持して加工できる。松本晶久社長によれば「おそらく世界初の構造」だという。同一のチャックで小径も含めた幅広いサイズのワークを扱えるため、段取り替えの効率が飛躍的に向上するうえ、ロボットが長尺ワークを引き出せばショートバーフィーダの役目も果たす。

3つ爪のハイブリッドチャックにコレットを挿入するシーン

続いて内径コレットの中にロボットがワークを挿入するのだが、この際の公差はわずか40μmほど。人間の髪の毛の径がだいたい80μmと言われることを鑑みれば極めて高い精度である。これほど公差が厳しければ力覚センサを使ってゆっくりハンドを動かすのが通常のアプローチだが、同社はこの精度の自動化を力覚センサなし、ティーチングだけで行ってしまう。

3つ爪チャック(ハイブリッドチャック)に挿入したコレットにワークを挿入する。公差はわずか40μmだが力覚センサは使っていない

驚いている間にもデモは止まらず、もう一方の主軸ではロボットがチャックの3つ爪を面板ごと一気に交換してしまった(オートジョーチェンジチャック)。爪を1つずつ交換する従来の交換方式と比べ、サイクルタイムが圧倒的に早いことは言うまでもないだろう。またこのシステムにはスライド機構があるため、任意で機械前を空けることも可能だ。これにより同社は昼間は作業者が機械の前で作業し、夜間は自動化をかけたいというニーズに応える『一直24時間』を提唱している。この他にもデモシステムは独自の機能や特長を色々と備えているのだが、キリがないので詳しくは後述したい。同社はこのようにかなりハイレベルな自動化を可能にしており、業界でも例のない機能やシステムを続々と上市している。

松本機械工業は段取り自動化による夜間無人加工を「一直24時間」と表現し、これを推進している

■SIerになってやろう

そもそもなぜ松本機械工業がロボットSIer事業に乗り出したのか。同社は1948年創業、1960年代からチャックの製造を始めた工作機械の周辺機器メーカーだ。SIer事業に参入したのは2020年のこと。背景には「なかなか工作機械の段取り自動化が進まないもどかしさ」があったと松本社長は述懐する。

実は同社が「クイックジョーチェンジチャック」の販売を始めたのは約40も年前だった。ワンタッチで爪交換できるチャックを開発し、のちに自動で爪交換できるようモデルチェンジした(HQJC)。HQJCは爪交換の繰り返し精度が10ミクロンと高く、取り外しても爪の再成形が不要で、爪の先端だけを交換するトップジョー交換方式のため切粉が入り込まない…など、爪の自動交換に適した各種機能を備えている。ただ工作機械に関りのないロボットSIerからすれば、それでも高精度を要求されるチャックの爪交換の自動交換は依然として「面倒な仕事」だと映ったのだろう。いくら製品が良くとも実装がなかなか進まず、松本要会長(前社長)は内心もどかしさを感じていたそうだ。

転機が訪れたのは2020年。コロナ禍の閉塞感で、「チャックと円テーブルの次の一手を打たねば不確実な時代を乗り越えられない」という思いが大きくなり始めた。世間の関心も自動化に向いている。そこに折よく知見の豊富な現開発部長が入社したことも背中を押し、「ならば我々が自らSIerになってやろう」(松本会長)と決断する。

そうして2020年に工作機械の無人段替えシステムの開発に着手し、21年にロボット、ハンド、多段ストッカーをパッケージ化した最大32回の無人段替えができるロボットシステム『Smart Terrace AIO』を発売。「そこからは一気に駆け抜けてきた」という。言葉通り3つ爪を面板ごと一発で交換する先述のオートジョーチェンジや、後述する円筒研削盤で使うケレの自動交換、工具交換、ロボットハンドによる多点計測&追い込み加工システム…と業界でも画期的な新技術を矢継ぎ早に投入している。

■円筒研削の段取り自動化へ

円筒研削盤に用いるケレ(ワークを回転させるために装着する補助具)の自動交換システムもユニークなシステムだ。精密な仕上げ加工に用いられる円筒研削盤は要求される精度が高く、マシニングや旋盤などその他の加工方式と比べて自動化が遅れた分野とされてきた。自動化が難しいとされる大きな要因がケレの脱着とミクロン台の精度が必要な計測だ。だが松本機械工業はケレの自動交換パッケージの開発に漕ぎつけた。「こうしたパッケージはおそらく業界初」(松本社長)と力を込める。

どうやって自動化したのか。まず同社はケレ交換のために専用の受け台を製作し、ロボットと受け台を使ってワーク径に最適なケレを自動で着脱する方式を取った。ケレが正しく取り付いたかどうかは近接センサで確認。使うのは汎用性の高いカブト工業製のケレである。

また課題だった計測はワークの任意の箇所を掴むだけで計測できるロボットハンドを活用した。円筒研削盤の機内にも定寸装置はあるが、測定ポイントを増やすには定寸装置の数もそのぶん増やす必要があり、これは非現実的だったためだ。ワークを掴むだけで最大10点までの多点計測が可能になったことで、機械のCNC装置に測定値をフィードバックして追い込み加工ができるように。初品から良品を出すことや、一品流しからの自動化も実現できる。円筒研削の段取りの手間をゼロにすることが可能で、人が張り付く必要があった円筒研削の生産性が向上し品質の安定にも寄与するだろう。

MECT2025ではジェイテクトの円筒研削盤とコラボしケレを自動で交換

■機能のモジュール販売へ

こうしたユニークなシステムが開発できる背景を、松本社長は「チャックを起点に工作機械に何が要求されているかを知り尽くしているから」だと分析する。確かに工作機械の自動段替えにおいて『切粉トラブルがいかに厄介か』『いかに精度が重視されるか』など、業界特有の要求事項が最初から見えている点は優位に働くだろう。そして同社の自動化システムの細部を見れば見るほど、そうした“チャックメーカーならではの配慮”がひしひしと伝わってくるのだ。

例えば冒頭に紹介したMECT2025の出展機(1タレット2スピンドル旋盤の自動段替えシステム)。このシステムのロボットハンドには全長が極めて短いナットランナーが装着されており、爪やワーク交換に加えてタレットに装着した回転工具の交換も自動で行ってしまう。このナットランナーは同社のオリジナルだ。市販のナットランナーはモーターを内蔵しているため全長が長く、干渉が起こることにより狭い旋盤の機内では取り回しが難しい。そこで部品単位で必要な要素をかき集め、アクチュエーターはハンドの中に内蔵させることで、旋盤の機内でタレットの工具交換ができるナットランナーを開発したのだ。さらにタレットの六角穴は切粉が詰まりやすいため、ロボットがキャップを取り付けて切粉の侵入を防ぐ機能も搭載した。

独自開発したナットランナーはヘッドが短く旋盤の機内でも取り回せる。これで六角穴を緩めてタレットの回転工具も自動で交換する

これはあくまで一例だが、同社の自動化システムを見ると随所にこうした細かい工夫が詰め込まれていることがわかる。「こういう要求があるだろう」と先回りした対応ができるのは、工作機械業界で長年経験を積んできた同社ならではだと言える。

「今後はパッケージに限らず機能をモジュール化して販売したい」と松本社長は語る。SIerはシステムをゼロから組み上げるため価格がなかなかユーザーの要望に合わず、自動化が普及するスピードが思うように上がらないからだ。「我々はとにかく機械加工業界の自動化を進めたい。出来上がったユニットを提供することですぐシステムを立ち上げられます。また今後の展開として、今まで工作機械の段取りを自動化してきましたが、組立工程の自動化にも挑戦します」と展望する。実はその一環として現在、石川県の成長戦略ファンドを利用した地元国立大学との産学連携プロジェクトも進行中である。

組立工程に挑戦するのは段取り・ワーク搬送を自動化しても加工中はロボットが動かないからだ。「機械は稼働させてナンボです。ですから加工中にロボットが組立を担えれば良いな、と。というのも導入したお客様から仕事がはかどりすぎてワークがないという声も聞くので(笑)。嬉しい悲鳴ですが、はかどりすぎて手持ち無沙汰になるなら別のタスクを与えたいんです。まだ構想段階ですがAGVでトレー交換を行う構想もあり、実現すれば最大32回の無人段取り回数ももっと増やせる。夜間だけでなく3連休を無人稼働できるかもしれません」

今後は自動化システム「で」成長を目指すのか。取材の終わり際に松本社長に尋ねると「自動化システムと『ともに』成長を目指します」という答えが返ってきた。「まだまだチャックもテーブルも進化の余地があり、自動化システムを開発することで同時にレベルアップが見込めます。ハイブリッドチャックも自動化を進めたから生まれた製品です。チャックメーカーの誇りを守り、自動化と従来の事業の両輪で成長します」

同社が次にどんな自動化に挑み、あるいはどんなチャックを開発するのか。今後が楽しみになる。

(2025年12月10日掲載)