治具を極める:工程に自動化やデジタルの要素も

- 投稿日時

- 2025/08/22 15:08

- 更新日時

- 2025/08/22 15:53

治具メーカーに聞く業界最新動向

生産性向上が恒常的に求められるモノづくり業界において、ひときわ光る存在となっている「治具」。切削、溶接、測定、洗浄などの工程に、昨今では自動化やデジタルの要素が加わったことで、治具が活躍するフィールドは拡大の一途を辿り、生産設備や工作機械、加工方法、被削材の進化ともに、治具もこれまで以上の進化を遂げている。本特集では最新の治具を取り上げるとともに、業界の現況を探った。

「(国内の)自動車関連は厳しい状態がしばらく続いている」こう語るのは機械加工用治具(マシニング治具)や検査用治具などの様々な治具の設計から製作を手掛ける大手治具メーカー・東亜精機工業の常務取締役営業本部長・原田育彦氏だ。

東亜精機工業・原田育彦常務取締役営業本部長

同社は自動車関連の製造工程における治具製作に強みを持ち、特に内燃機関などの複雑形状のパーツを高効率で生産できるノウハウを強みに持つ。

「コロナ明けからしばらくは、自動車業界向けにレトロフィット用の治具や自動化、効率化治具の受注が引きも切らなかったが、ここ2年ほど自動車関連は本当に動きが無い。比較的、安定して受注を頂いていたメーカーも認証不正問題で一気に受注がストップしてしまった。特にハイブリッド車の新規ライン立ち上げが無くなってしまったのが大きい」

同社にはEV需要を見越したeアクスルやバッテリー向けの加工向け治具へのニーズも一時的には生まれたが、ここにきてのハイブリッドへの転換気運などで、新規案件も止まりがちという。加えて日産自動車の事業縮小や関税問題など、「国内自動車生産には逆風が吹き荒れている」と嘆息をつく。

一方で好調なのがインドの治具需要だという。

「マルチスズキさんとホンダさんの2輪部門はいまだにすごい勢いで設備投資を続けています。そこが唯一、当社の売り上げを伸ばしている状況です。ホンダさんは当初インドではEVバイクを、と考えていたようですが、やはりインフラ整備の関係で小型エンジンを搭載したモデルを売っていく方向に舵を切っている」

インドでの治具販売について、同社では現在2つのルートを使って供給している。1つ目は工作機械メーカーとの連携だ。

「新たな生産工場を立ち上げる際に、愛知県の工作機械メーカーさんがまとめて数十台の機械を入れることになり、そこで当社に白羽の矢が立ちました。ですので、国内でお納めして機械メーカーさんが加工機と一緒に持っていく、というカタチになります。インドでありがちな価格交渉の難しさ、みたいなものはありません」

もう一つが地場加工メーカーとの協業だ。きっかけは日系自動車、二輪車メーカーから「現地で当社の製品を調達できないか」という相談を頻繁に受けるようになったからだ。

「2年間に地場で精密加工を得意としているメーカーと提携しました。その実力ですが、現在は当社の製作している治具と遜色ないものを作れるレベルにあると言えます。提携先の企業は安田工業や岡本工作機械製作所の機械など、日本製を積極的に導入し、精度と品質にこだわったモノづくりを行っています」

近年ではインドの提携先企業から人材を受け入れるなど、同社では提携先とのノウハウ共有にも力を入れているという。

今後の国内市場については「年末あたりから動くという情報もキャッチしている。自動車生産は日本の基幹産業。立ち直ってもらわないと全てのモノづくりメーカーにとって影響が大きい」と展望する。

また、動きだしそうな案件についてはステアバイワイヤといった最新の技術を挙げ、「エンジンだろうがEVだろうが、ブレーキが必要なのは一緒。昨今では電子制御を組み込むブレーキキャリパーも出始めており、そういった新たな需要も取り込んでいきたい」と語ってくれた。

■航空機需要を確実に取り込む

グローバル化を図る治具メーカーがある一方で、新たな分野に挑戦し成果を挙げているのが静岡県磐田市の治具メーカー・アオヤマ精工だ。今年設立50周年を迎える同社は工作機械の高精度部品の製造を皮切りに、自動車・二輪産業向け加工用治具、精密部品製作、専用機部品組付けまで幅広い加工を手掛ける。

なかでも昨今伸長しているのは、航空機産業向けの加工用治具だ。同社の青山浩史社長が話す。

「三菱重工のスペースジェット(MRJ)計画のころから、みんなでなんとかここに参入しようと、静岡県のクラスター『SOLAE』に加入しましたが、なかなか参入障壁が高く、上手くいかないケースが大半です。SOLAEに加盟している企業の中でも、実際に取り込んでビジネスに出来ているところは半分にも満たないのが現状です」

アオヤマ精工・青山浩史代表取締役社長

同社では航空宇宙・防衛産業に特化した品質マネジメントシステム規格JISQ9100を取得するなど、積極的に航空機産業へアプローチ。その結果、継続的な受注を獲得するに至った。

コロナ禍で一時的に航空機需要が落ち込み、同社への受注も減少したが、近年の航空機市場の回復、世界的な旅客数の爆発的な増加に伴い、一昨年前あたりから受注も増加傾向にあるという。

「当社は重工系クライアントからの受注が大半で、エンジン回りの部品生産の治具生産が多いですね。近年では大型ワーク向けの大型治具のニーズも多く、当社でも大型の立形旋盤を導入するなどして対応しています」

近年の日工会の受注統計を見れば航空機向けは概ね右肩上がりの成長を続けている。だが、その恩恵を受けているとは言い難いという。

「どういうわけか、引合いがあっても短納期の案件が非常に多く、気づけば失注っていうほうが多いかも知れません。もっとも、そういった案件は結局どこも受けることが出来ず、回りに回って結局ウチがやる、というケースも少なくありませんが」と苦笑する。

このほか、生産・供給がが数十年に渡って続く航空機における部品生産は、気づけばサプライヤーが引退、廃業しているといったケースも少なくない。そんな時に抜擢されるのがアオヤマ精工の技術力とすり合わせ能力だ。

「30年前の紙の図面を渡され、発注先の担当さんすら構成が分からないようなものでも組み上げることが可能です。当社にはそうしたすり合わせの作業を得意とする社員が揃っており、そこが強みになっています」

他方、追い風に感じているのは防衛費の上昇だ。政府は2027年までに防衛費をGDPの2%に増額するとしており、実現すれば防衛費は現在の5兆円から倍の10兆円以上となる。

アオヤマ精工にもすでに好影響が出始めているようで、「受注が再来年とかにはなってしまいますが、一応そのあたりの案件が徐々に決まりはじめている」と話す。さらに「近年、航空機のMRO(整備、修理、オペレーション)需要が高まっています。そうしたMROでも当社の治具が使われていますので、そのあたりの需要も取り込んでいければと考えています」と力を込める。

アオヤマ精工による航空機向け溶接治具

加工を変える治具

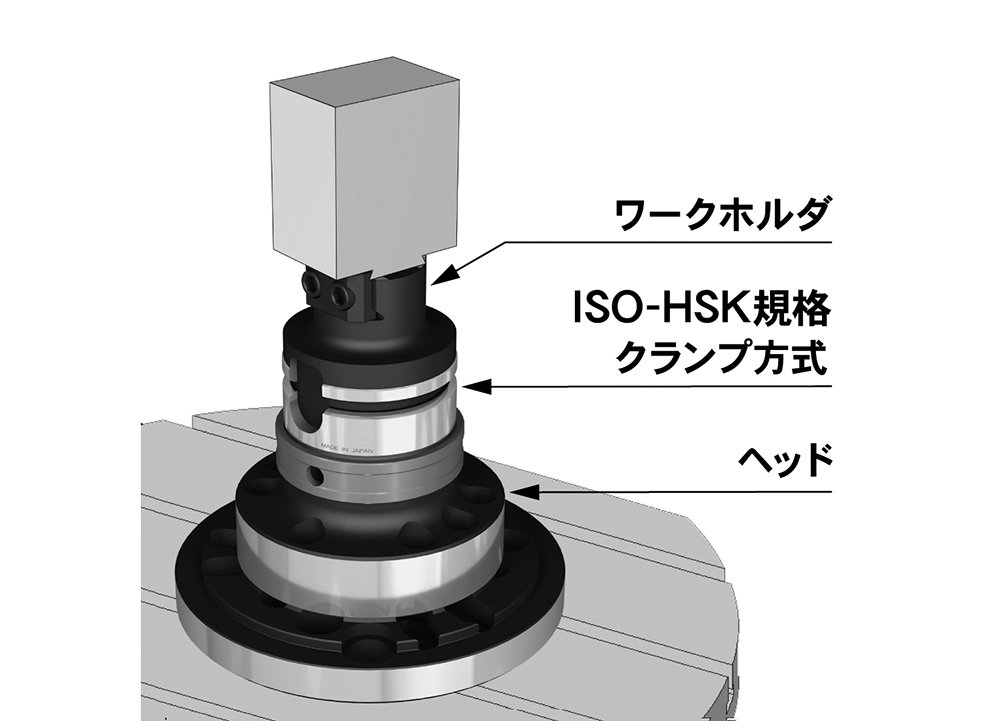

MSTコーポレーション、ワーク取付治具システム「スマートグリップ」

小型MCで採用拡大

MSTコーポレーションのワーク取付治具システム「スマートグリップ」が、小型5軸マシニングセンタ(MC)での採用を伸ばしている。干渉の少なさと高いホルダ接近性を兼ね備え、外段取りによる迅速なワーク交換を可能にする。

スマートグリップは、少ないつかみ代でもワークを強力にクランプできる設計で、クイックチェンジ型はワークホルダとヘッドの接合部にISO規格HSK-Aタイプを採用。シンプルな交換方式ながら、高い曲げ剛性と位置決め精度を両立する。ワークホルダの交換はレンチ1本で可能で、外段取りで事前にワークをセットしておけば、即座に次工程へ移れる。

ダブテールクランプホルダは、少ないつかみ代でもコンパクト・強力にワークをクランプできる設計で多面加工がある5軸加工に威力を発揮する。

ダイレクトマウント型はワークホルダを直接テーブルに取り付ける方式で、ワークを最短寸法でチャッキングでき、加工領域を最大限確保できる。担当者は「軽量かつコンパクトなため、ブラザー工業製などの小型5軸MCで引き合いが増えている」と話す。

また「オートタイプ」は、ワーク形状ごとに治具やロボットハンドを作り分ける必要があるという課題に対応。機械テーブルに固定する「オートヘッド」と、多様な形状のワークに対応できる「ワークホルダ」により、同規格に対応する市販ロボットハンド1種類で幅広いワーク交換を可能にする。

イズミコーポレーション、抜群の吸着力と操作性

工場エアーで使える真空チャック

ベストセラーの汎用治具バイス「ディペンドバイス」をはじめ、マシニング向け高精度クランピング治具の開発・製造を行うイズミコーポレーション。同社が新たに提案するのが工場内のエアーで簡単に吸着できる真空バキュームチャック「IVR」シリーズだ。配管レスで真空圧を長時間保持が可能な真空チャックで、バキューム圧力は最大マイナス90kpa以上と抜群の吸着力を誇る。

「ワークは専用エアー注入ガンによって簡単に取り付け可能。ユーザー様仕様のアンダープレートを製作すれば多連セットでの使用もできます。さらに多面パレットチェンジャー付きMCでの使用も可能で、薄物ワーク加工の高効率化も実現できます」(同社)

長時間の作業における万が一のバキューム圧低下時も、追加吸引によるバキューム圧の増強が図れるほか、エアー消費量も極少の抑えた省エネ設計を実現している。真空吸着なので金属から樹脂までワークの材質を問わずしっかりと固定し、高精度の加工を実現する。立形MC、横形MC用をそれぞれラインナップしている。

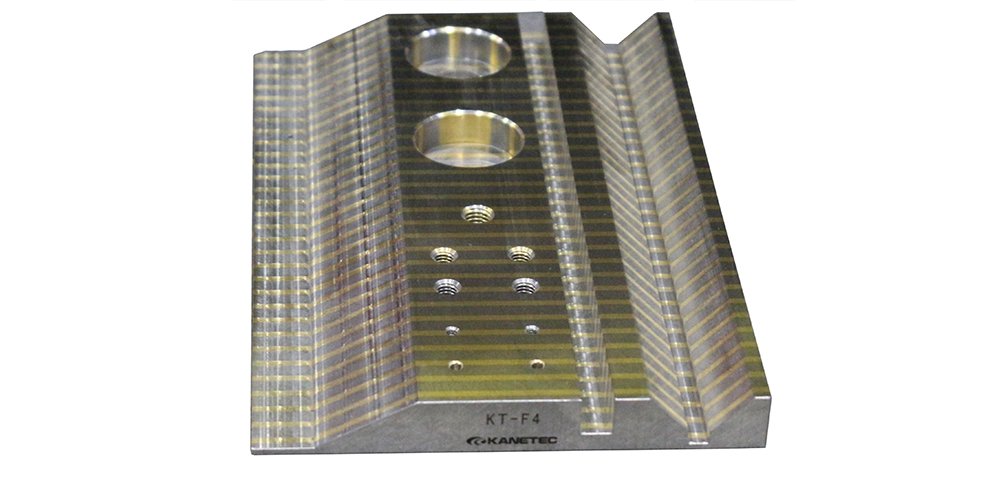

カネテック、異形ワークに最適なチャックブロック

磁気の力で自在にワーク把持

追加工したKT-F

カネテックのマグネットチャック向けフリーチャックブロック「KT―F」は、マグネットチャックと併用して、丸棒や板状のワークの側面など、従来のバイスやチャックでは把持し難い形状のワークを固定できる補助具。

KT-Fそのものに磁気はなく、マグネットチャックの上に乗せて磁気を誘導しワークを吸着する。同社のベストセラー、永電磁マグネットチャックとの組み合わせで大きな威力を発揮する。

「チャックとブロックを強固に接合する技術を採用しているのでしっかり固定できる。部品点数を抑え、はんだや樹脂などの溶材を使用しないので環境にも優しい」(同社)

一体化したブロックは追加工範囲に制限がなく、穴、タップ、V溝、テーパー、切断などの加工も自在に行える。通し穴を施工しエアや油を通しても、接合部からのエア、油漏れがなく、安定した加工を行えるほか、メンテナンス性にも優れる。

異形状のワークは通常のバイスやクランプでは単品ごとの加工しかできないが、KT︱Fはワークを複数個並べての同時加工も可能なため、作業効率の大幅向上も見込める。

このバイスがすごい!

バイスメーカー各社「珠玉の逸品」

加工現場における縁の下の力持ちとも言える「バイス」。正確かつ強力にワークを固定し、高精度の加工を実現する重要な役割を担っているが、各社の技術革新により、さらに高性能かつ高生産性を可能にする製品が続々と上市されている。本項では各社が自信を持ってユーザーに勧める製品を紹介する。

北川鉄工所、超低床スチールバイス「VEシリーズ」

使い手を選ばない高剛性パワーバイス

北川鉄工所の「VEシリーズ」は、機械加工領域を最大限に活用できる超低床スチールバイス。高剛性の焼き入れスチールボディの採用により、高い剛性と優れた耐久力を誇る。安定した加工をサポートする高い口金と、メカ式増力機構がワークを確実に把握、浮上がりを極小に抑え、安定した加工精度を実現する。

Y軸方向、Z軸方向の寸法公差0.01ミリ以内の標準品は並列仕様が可能で、長尺物や多数個同時加工に適している。

「メカ式の増力機構は独自のトグルジョイント方式を採用しており、面接触で増力するので安定性が高く、長寿命です。締付け時に引込み効果のあるバインディングビーム方式の採用により、ワーク浮上がりを0.015ミリ以下に抑えます」(同社営業部・宮野敬大氏)

口金幅は100ミリ、125ミリ、160ミリ、200ミリをラインナップ。口金幅125ミリでは、VE125Nの標準ストローク(204ミリ)、VE125LNのロングストローク(256ミリ)、VE125WLN(405ミリ)の超ロングストロークを揃える。締付力は増力なしを含めて4段階から設定が可能。

既存ユーザーは「切り粉によるトラブルが無く手入れも簡単なところが良い」、「後から並列用に追加購入したが、きちんと精度が出ており、調整なしにすぐ並列で使用できるのが良い」、「把握力のレンジ切り替えが簡単にでき、だれが作業しても同じ把握力でワークを掴めるので安心」、「浮上がりのない構造なので精度良い加工ができる」、「口金を交換していろいろなアレンジができるので、ワークに合わせた口金(成形生爪、高爪など)が使えるのがよい」など、評判も上々だ。

NKワークス、HWR社「INOflex」

「4爪」であらゆるワークを把持

海外の優れた工作機械や周辺機器を扱う専門商社NKワークス。同社がイチ押しするのがドイツHWR社の補正同心4爪バイス「INOflex」だ。特許取得のクランプ機構は、丸型、角型、長方形、異形、薄肉材などあらゆる形状のワークの安定したクランプが可能。

4つ爪可動の補正クランプ以外にも、2つ爪のセンタリングバイス、1爪固定マイナス1爪可動の片寄せバイス、1爪固定マイナス3爪可動の基準面クランプなど、さまざまなワーククランプが可能。最高毎分400回転までの旋削加工に対応する。

チャックサイズ162ミリの「VF016」とチャックサイズ235ミリの「VF026」をラインナップ。VF016のジョーストロークは12.6ミリ、ジョーあたりの補正ストロークは11.6ミリ。最大締め付けトルク100Nm、4爪での最大把握力は40kN、2爪での最大把握力は20kN。本体重量は13キログラム

VF026のジョーストロークは14ミリ、ジョーあたりの補正ストロークは13ミリ。最大締め付けトルクは180Nm、4爪での最大把握力は70kN、2爪の最大把握力は35kN。本体重量は44.5キログラム。

同社営業技術部の川村康士課長は「補正機能付き4爪バイスはHWR社がそのクランプ機構の特許を持ち、ほとんど競合がない製品です。展示会等でも出展していますが、実製品を触って頂いた皆様が口を揃えて『そもそも4爪バイスというものがあることを知らなかった』と仰られます。また実際に実機を操作してみて、その機能性を高く評価して頂いて採用に至るケースも多数あります」

あらゆる形状のワークを保持できるINOflexは、特に少量多品種の加工が多い現場で重宝されているという。さらに今年7月には自動化用補正機能付き4爪バイス「VF-A」をリリース。最高で3㍈以内の精度で把握を可能にする補正機能を搭載。段取り作業の省力化にも貢献する。

ナベヤ「ネオグリップ」(ロボット搬送タイプ)

担い手不足解消と生産性向上を両立

品質や耐久性、品揃えの点で、顧客から常に高い評価を得ているナベヤのバイス。近年では人手不足や工程の自動化を見据えた製品ラインナップを強化している。ロボット搬送タイプの「ネオグリップ」は外段取りで複数のワークをクランプしておけば、加工機内への搬送搬出をロボットで自動化。段取りから加工までの無人化で長時間加工を実現する。

締結するベースとバイスの繰返し位置決め精度3㍈以内で芯出しも不要。特別な作業スキルも不要で安定した精度で繰返し加工を可能にする。

バイスのクランプの繰返し位置決め精度は±0.01ミリ以内。多面加工向けの干渉回避性の高いセンタリングタイプと、仕上げ加工向けの再現精度を高める固定基準タイプのバリエーションを揃える。

ラインナップは2タイプ5サイズ・最大締結力は4kN/1ユニット(エアー供給=0.5MPa時)。口開きは8~205ミリ。バイスの繰り返し位置決め精度は±0.002ミリ(センタリングクランプのみ)、ベースとバイスの繰り返し位置決め精度は3ミクロン。

「人手不足により自動化を推進している現場への採用が増えています。ネオグリップの導入により、機械の稼働中や退勤前に作業者が段取りを行っておけば、夜間や休日も稼働させることができます。導入されたユーザー様からは『単純な繰り返し作業は機械が行うため、作業者がより付加価値の高い仕事に集中できる』といった声も聞かれます」(同社営業企画課・杉山航太主任)

武田機械、油圧マシンバイス「ACEシリーズ」

ビビリ軽減、メンテ楽な「油圧式」

金型用プレート加工などに用いられる両頭フライス盤。その国内トップシェアを誇る武田機械の原点とも言えるのがバイス製造。長年に渡りブラッシュアップを重ねてきた同社最新のマシンバイスが「ACE」シリーズだ。

使い勝手の良いロックピン方式を採用し、ワークサイズに応じた素早い位置決めを実現する。高剛性ボディと独自の油圧機構によりコンパクトながら安定した締付力を誇る。

油圧とネジバイスの切り替えはソケットの着脱でかんたんに行える。切粉やクーラントオイルを容易に排出でき、メンテナンス性にも優れる。固定側と移動側上部に上口金または治具の取付用キー溝とタップ穴を標準装備しており、上口金を装着することにより、さらに大きなワークのクランプも可能にしている。

同社の山口清尚係長補佐は、「バイスの増力機構にはメカ式もありますが、当社では弾力的な締付け力が得られる油圧式の増圧機構を採用しています。油という流体で増圧しているので加工時の振動吸収作用があり、ビビり等の軽減が見込まれます。また油圧機構のメリットは簡単なやり方さえ覚えれば、油圧が減少してもユーザーで油圧油の継ぎ足しなどを行えるので復旧作業が容易です」と油圧式のメリットを説く。

続けて、「マシニングセンタ用のマシンバイスは開きに対して全長が変わらない送りねじタイプのマシンバイスが一般的。送りねじタイプのバイスは小さいワークから大きいワークに段取り替えをする際、ハンドルをずっと回し続けなくてはなりませんが、ロックピン方式の場合はロックピンの位置を差し替えることで素早く移動台の位置を変えることができ、ハンドルを回す回数も最小限で済みます」と段取りにおける優位性を語ってくれた。

津田駒工業、5軸マシンバイス「V5X-80」シリーズ

ワークエリアを最大限活用、あらゆる5軸加工に最適なバイス

1937年の製造開始以来、様々な加工現場で信頼を勝ち取ってきた津田駒工業のマシンバイス。「V5X―80S」、「V5X―80L」は様々な5軸加工シーンに対応できるマシンバイスだ。

加工エリアが大きく取れるバイスシェイプで、機内の干渉エリアを極小にして使用できる。浮き上がり防止機能を搭載しており、ワークの浮き上がりを大幅に軽減、締付精度も大幅に向上しており、高精度加工を実現。専用治具無しでしっかり把持できるので段取りも楽に行え、ワンチャッキング加工で工程集約が可能だ。

「当社のTWA/TWMシリーズなどのNC傾斜円テーブルにガイドピンとボルトを使って簡単に取り付けることができます。そのため、フランジなどの部品を取り付けることで失われがちなストロークもしっかり確保できる」(同社工機販売部・山際伊純氏)

すでに同製品を導入したユーザーからは「トライアル機があるので、高精度を体感してから購入決定できる」、「背面のタップやピンアナが使いやすくとても良い」、「コンパクトながら浮き上がりが無く、しっかり加工負荷に耐えられる」と評判も上々だ。

■関連記事LINK

【インタビュー】テクノソリューションズ 東京営業部営業課課長 帖佐 征一 氏/3Dものづくり推進部AMチーム チームリーダー 福原 聡 氏

(日本物流新聞2025年8月25日号掲載)