仕上げ加工革命—バリ取り、研削研磨、洗浄

- 投稿日時

- 2025/07/09 10:19

- 更新日時

- 2025/07/09 10:51

——バリ取り、研削研磨、洗浄の最適解——

バリ取り自動化SIerが語るバリ取り・仕上げ加工の現状

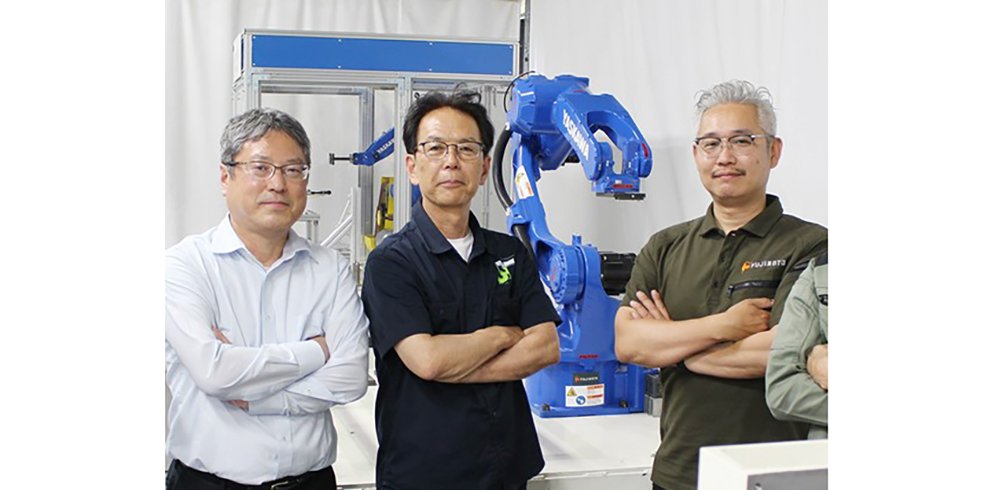

製品の品質を左右する「最後のひと手間」――バリ取りや研磨などの仕上げ工程は、その出来栄えが完成品の外観や信頼性といった付加価値を向上させる重要なプロセス。にもかかわらず、「時間や手間がかかる割に儲からない仕事」として捉えられがちで、慢性的な人手不足に陥っている。こうした業界の現状について、バリ取り自動化に特化したロボットSIer「TAFLINK」のキーマン3人に話を聞いた。

写真左から北村和彦氏、荒木弥氏、藤本武洋氏

――昨今のバリ取り、仕上げ加工における事業環境をどう見ていますか。

藤本(武洋=藤本工業社長)浜松地域だけではないと思いますが、やはり製造業全般厳しいところが多いのではないでしょうか。好調なところもあるかも知れませんが、自動車、輸送機器関連についてはあまり良い話は聞きません。関税の影響などで日系企業の国内回帰、といった話もよく聞きましたが、それもストップしてしまったり、本来進むはずだった案件が先送りになったというケースも見受けられます。

特にバリ取り関連の同業者を見渡すと、廃業せざるを得ないところもちらほら出てきているのが現状です。

――それはいわゆる「人手不足倒産」でしょうか。

荒木(弥=アラキエンジニアリング社長) いや、やはり経営的に立ち行かなくなってきてというところが多いのではないでしょうか。様々なコストが上昇する一方で、工賃はなかなか上がりませんから。

――TAFLINKとしてはどうでしょうか?

北村(和彦=東洋鐵工所社長) やはり人手不足やバリ取り事業者の減少により、バリ取り内製化、自動化ニーズが顕著に見られます。私共も絶好調、とまではいきませんが、年々順調に売り上げは上がっています。つい先日もバリトリガーのスタンダードタイプの受注を頂きました。とはいえ、お引き合いは多々頂いているのですが以前に比べて意思決定するまでのプロセスが長引いている印象は否めません。ほぼ決まっていた案件がペンディングになってしまうケースも散見されます。

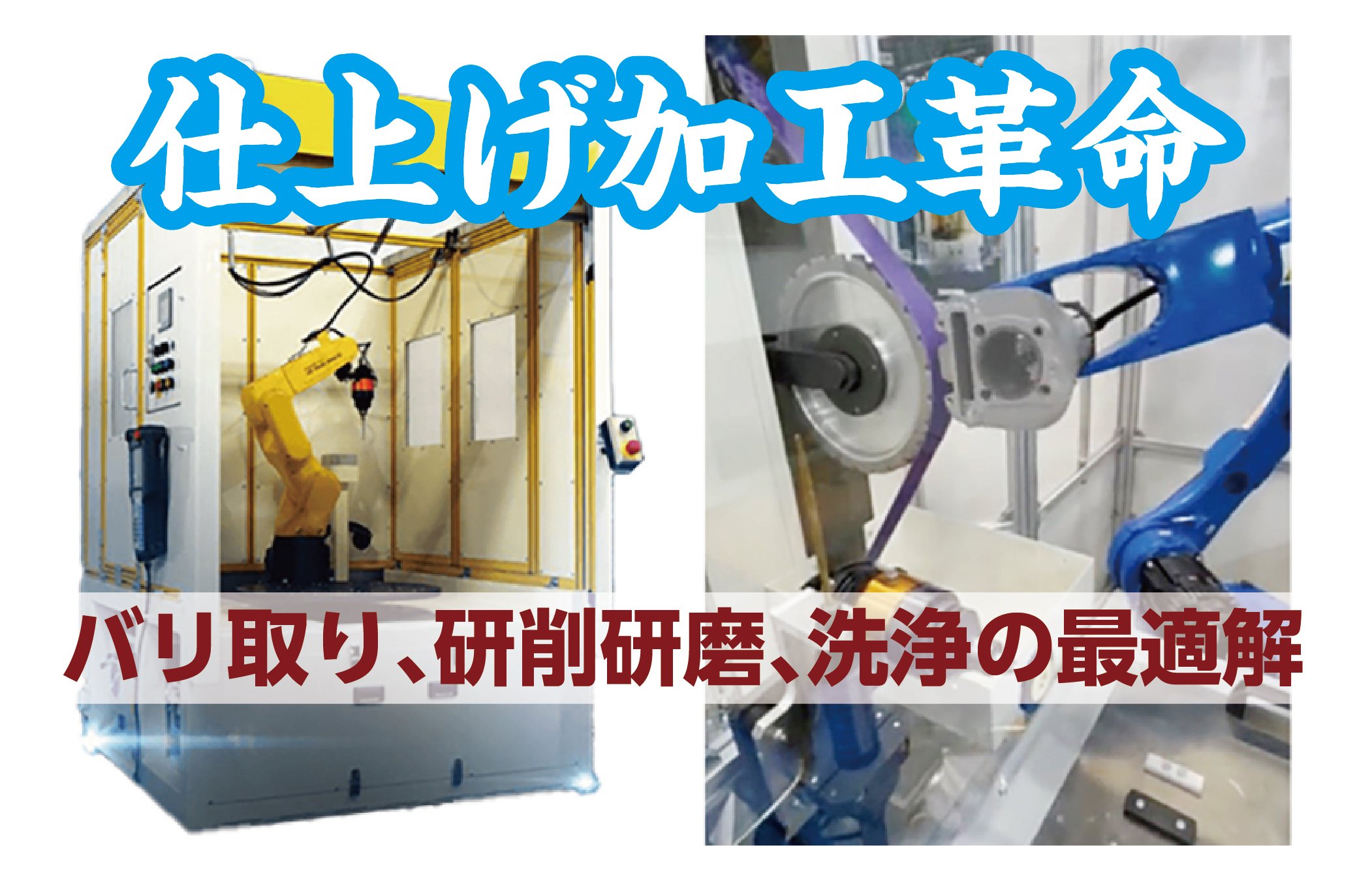

――バリトリガーは4タイプありますが、昨今の売れ筋は。

荒木 昨今、バリ取りだけではなく仕上げ工程でのニーズが増えており、ワーク把持タイプのバリトリガーが売れています。住設メーカーなど、意匠性の高い金属製品の仕上げ加工に使われています。

バリトリガー ワーク把持タイプ

バリトリガー スタンダードタイプ

――貴社は様々な展示会にも積極的に参加されていますが、商社系の展示会での手ごたえは。

北村 ここ数年、地元の静岡を中心に出ていますが、徐々に効果が現れてきていると実感しています。やはり地元の販売店さんディーラーさんにまずTAFLINKやバリ取り自動化について知ってもらうことが大事だと考えています。また地元のお客様と触れ合えるいい機会になっています

――直近では機械要素技術展(幕張メッセ・7月9日~11日)に出展されます。

荒木 設計から導入まで一気通貫で対応できるバリ取り特化型SIerとして、お客様の抱えるバリ取り、仕上げ工程のお悩みを会場でお聞かせ頂ければと思っています。会場にはバリトリガーのワーク把持タイプを出展します。

また、9月11日、12日にはDSC協会(〈一社〉バリ取り・表面仕上げ・洗浄協会)主催のイベント「第一回仕上げ加工展in浜松」を開催します。こちらはバリ取り、仕上げ加工に特化した18社が出展し、企業ごとの課題に応じた技術提案や、来場されたお客様への相談会やセミナーなども開催します。

――貴社は今年で創業から5年目を迎えます。順調に売り上げも伸ばしていますが、成長していると実感する点は。

藤本 チームワークが格段に上がった、と感じています。当社のメンバーも設計を担当して頂いている北村鉄工所の皆さんも積極的にTAFLINKの事業に参画してくれています。またアラキエンジニアリングさんのおかげで、ロボットを取り扱える人材が着実に育っています。

それぞれ自社の仕事も忙しい中、やりがいを感じて取り組んでくれているのが本当にありがたいです。最近涙が出るほど嬉しかったのは、TAFLINKの中心的なメンバーである当社の石野(拓馬氏=藤本工業ロボット技術部)が「結婚します」と報告してくれたんです。仕事が忙しい中でも、ワークライフバランスをしっかりとって人生の伴侶を見つけてくれたところに頼もしさを感じています。

□TAFLINK(タフリンク)

工作機械製造で培った技術をベースにロボティクス事業も手掛ける東洋鐵工所、中小企業への産業用ロボットの普及や技術支援を行うロボットSIerアラキエンジニアリング、アルミダイカスト部品のバリ取り・バフ研磨など仕上げ加工のエキスパート藤本工業の3社が連携して設立された「バリ取り特化型」ロボットSIer。バリ取り・研削・研磨などを行うバリ取りロボットシステム「バリトリガー」の開発からロボット活用教育、バリ取り工程のコンサルまで、モノづくりのまち浜松から「世界一のバリ取り問題解決チーム」を目指している。

第3回 最上級仕上げ加工展

最新の後工程ソリューションが集結

5月15、16日に羽田PiOPARKで第3回最上級仕上げ加工展(主催・〈一社〉バリ取り・表面仕上げ・洗浄協会=北嶋弘一理事長)が開催され、各社から仕上げ加工の提案が行われた。

横浜ネプロスは化学薬品によるバリ取り、研磨、仕上げ加工における国内トップシェアを誇る。ステンレス表面の化学的な研磨処理法、ネプロス処理は医療用注射針や縫合針、ハードディスク等の電子部品など、電解研磨や機械研磨では仕上げることが難しい、細かくて凹凸のある場所や、細い管の中などのバリ取りや表面光沢仕上げに絶大な効果を発揮する。

横浜ネプロスによる化学研磨

「同じSUS304でも鋼材メーカーや鋼材が作られた時期やロットによって処理時間や溶剤の量が微妙に違ってくる。そうした鋼材の詳細なデータも含めて、最適な処理方法をご提案できるのが当社の強み」(同社)

微小バリ除去と精密研磨に最適な研磨機の開発・販売を行うプライオリティは、高性能磁気研磨機「プリティック」を出展。従来の遠心加力によるバレル研磨とは全く異なる独自開発の技術により、素材にダメージを与えず仕上げ加工を行える。

プライオリティの高性能磁気研磨機「プリティック」は黒皮取りも可能

「磁性体メディアの高速回転から生じるエネルギーが、微小バリ除去や精密研磨に最高の効果を発揮する。処理の難しいパイプ状内径バリや複雑な形状や精度の高いワークの仕上げなど金属素材全般・軽金属から硬質プラスチックまできわめて広い媒体に適用が可能で、機種によっては鉄系素材の加工にも対応できる」(同社)

磁性体メディアは半永久的に使用可能で、難しい技術を必要とせず誰でも簡単に仕上げ加工を行える。

トクピ製作所は高圧クーラントユニットによるバリの低減を提案。同社の基幹技術である高圧ポンプ技術により、従来のクーラントユニットを上回る「超高圧」でのクーラント吐出を可能にした。

その恩恵はバリ取りだけに留まらず、「切り屑排出性を高めるとともに、切り屑によるワーク損傷を低減する。さらに切削工具やワーク温度の上昇を抑制するので、切削速度の向上や工具寿命の延長も期待できる。加工事例の中には生産性を200%近く向上させた事例もある」(同社)

トクピ製作所の高圧クーラントによる加工

ムラキ、バリ取り工程をMCやロボットで

超硬バーとセットで最適加工を実現

表のバリ取りに対応したでばりんMC

製造現場の「最後の手作業」とも言われるバリ取り工程。その自動化に一石を投じるのが、ムラキが展開する自動機用バリ取りホルダ「でばりんシリーズ」だ。マシニングセンタやNCフライスに対応した「でばりんMC」と産業用ロボットに対応した「でばりんRB」を用意し、様々なタイプのワークや設備に対応できる。

でばりんシリーズは最大10㍉のフローティング(伸縮)機構を内蔵し、ツールが一定圧でワークの輪郭を倣うため、複雑なワークでも均一で滑らかな仕上がりを実現する。プログラミングやティーチング工数の削減や原点ずれの吸収にも貢献し、バリ取り工程の自動化を推進する有力な選択肢として注目されている。

最高回転速度は業界最速クラスの毎分1万5000回転(RBは毎分2万回転)で、高効率な加工と高い面品位を実現。表裏各面のバリ取りに対応した機種を用意し、ワーク材質やバリ取り量に応じてスプリングやプリロードカラーを交換することで、最適なテンション調整が可能。標準で3種類のスプリング(弱・中・強)と2種類のプリロードカラー(弱・中)が付属し、現場のニーズに柔軟に対応できる。

でばりんMCは、チャッキング径6ミリ、シャンク径20ミリ、全長125.7ミリとコンパクトな設計で、既存設備への後付けも容易。切削加工からバリ取りまでワンチャッキングで行え、省人化や作業負荷軽減にも貢献する。

同社が展開するマシン・ロボット用のMRA超硬バーシリーズと組み合わせることで、加工対象や材質に応じた最適な仕上がりを追求することが可能。導入企業からは「自動化による品質安定と作業負荷軽減が図れた」といった声も聞かれ、昨今の省力化ニーズと微細・複雑な加工ニーズを両立する最適な製品だ。

厚地鉄工、噴射力約1.5倍アップのブラスト機

運搬・設置しやすい分離式も

研掃・回収・選別・供給それぞれの機能をホースで接続できる分離式のABHブラストシステム

ブラストクリーニングや梨地加工、バリ取り、焼け取りなどのピーニング加工にも幅広く使える厚地鉄工(大阪府門真市)のエアブラストマシン。ベストセラー機の「AC/ACR」シリーズからパワーを向上させたエアブラスター「ACR-F」シリーズが存在感を高めている。高い研掃力をもつ直圧式で、ムラなく仕上げられる。大型バルブにより大容量化、噴射力を大幅に高めた。

「片面のブラスト処理で比較した場合、ACR型だと約30秒かかる作業が、ACR-F型だと約18秒で完了。従来機ACR型と比べブラスト処理能力が約1・5倍アップした」(厚地徹三代表・以下同)と作業スピードを格段に上げる。

噴射力を大きく高めながらも従来機とほぼ同サイズで、大型ノズルに対応。噴出・停止の切り替えもフェザータッチリモコンで素早く行える。

加えて同社は現場向けに、研掃・回収・選別・供給それぞれの機能をコンパクトに集約したABH型(=写真)を提案する。運搬にも便利な分離式は、トラックに載せて現場で組み立てられる。ホースを繋げるだけで設置可能で便利に使える。

「レールの表面に金属やセラミックなどの材料を吹き付けて防錆する、レール溶射の素地づくりとしてブラストを使う現場での引き合いが多い。必要な時だけ運搬して設置できる点が好感されている。このほか工場、造船、塗装現場にも向く」

AP型回収機はブロアバキューム発生装置により研削材・粉塵を回収、風選選別機で清浄な研削材をホッパータンクに送り、装置下部のブラスト機に研削材を供給、再利用できる。「研削材回収力がアップし、ブラストコスト低減にさらに貢献する」とアピール。

作業形態に応じて集塵機など組み合わせられ、レベルセンサーを装備すれば自動化にも対応する。

淀川電機製作所、環境改善と省力化を両立

手作業でのバリ取りをラクにする

FW305S

淀川電機製作所の集じん装置付きバリ取り機「FW305S」は、手作業によるバリ取り作業をワンランクアップさせる一台。

何層にも重ねた研磨布構造と細やかなスリットで、3Dワークや凹凸面研磨、バリ・ケバ取りが可能な同機。高性能集塵機付きで粉塵飛散を抑制する。

省力化と「誰でも使える」という部分にこだわって設計され、面倒な設定も不要。「入社してすぐの人は電動工具を使うのが怖い。慣れるまで時間がかかるが、FW305なら熟練度の低い作業員でも簡単にバリ取りが行える。何万個と同じワークを扱うユーザーさんはロボットを活用するほうがいいだろうが、多品種少量の現場ではそうはいかない。手作業や工具でやっている部分を楽にしたいと考えて開発した」(担当者)と話す。

ホイール部分は柔らかな不織布を使用しており、万が一手に当たった場合でも怪我に繋がることはなく、比較的安全。こちらは標準品のほか、10種類以上の用途に合わせた仕様が用意されている。

また省スペースも特徴で、一般的なバリ取り機の半分のスペース。本体重量も約120㌔グラム。キャスターで移動でき、100V仕様なので電源を選ばない。デモ機の用意はもちろん、遠方のユーザーなどへの対応としてサンプルワークを送付すれば、加工動画と加工後のワークを送り返すサービスも行っている。

タクト、環境に優しい砥石を採用

ホイルとベルトの両頭グラインダ

バリ取りマンTB

歯科業界から生まれた環境にやさしい砥石でお馴染みのタクトの「バリ取りマン TB」が様々な材質に対応できると注目を集めている。レーザー加工またはシャーリングされたステンレス・アルミ、鉄、非金属などのバリ取り、R面取り、仕上げ研磨などに最適だという。そしてラバーエンドレスベルトとバフィングホイルの両方の作業ができる。

砥石は特殊処理されたセラミック砥粒と独自開発の弾性ラバーを組み合わせ、配合された素材を一体成形しており、ゴムの弾性を生かし、二次バリが発生しにくい。

ゴムの弾性を生かす事により、深い研削キズを入れず滑らかな仕上げ面を得ることが出来る。角度を90度回転できる点も特徴だ。ラバーエンドレスベルト「TM30-80」とバフィングホイル「BW15020220」各一本が付属品となる。

柳瀬、「ヒトの感覚」でワークを研磨

協働ロボに取付可能な空圧ハンド

ファーロボティクス社の空圧ハンド

研磨・バリ取り製品を幅広く手掛ける柳瀬は、研磨材メーカーとして長年培ったノウハウをベースに、産業用ロボットを活用した様々なバリ取り・研磨ソリューションを提案している。

近年では協働ロボットに装着可能な空圧ハンドを活用した削り、磨き、研磨、バリ取りなどの手作業の自動化提案を積極的に行っている。同社が日本代理店を務めるオーストリアのロボットハンドメーカー・ファーロボティクス社の空圧ハンドは、独自の「アクティブ・コンプライアント・テクノロジー(ACT)」を搭載。対象ワークに合わせて角度や押し付け力を自動補正するもので、難しいプログラミングを必要とせずに、ロボットによる研磨・研削を文字通り「ヒトの感覚」で行うことができる。

同社はこの空圧ハンドを多様な作業に合わせたパッケージとして販売。研磨には5インチ、6インチのダブルアクションサンダーを搭載したキットや、同社の様々な研磨材を活用したダイグラインダーキットを用意。バリ取りには細かい作業や狭小部にも対応可能な小型ベルトサンダーを搭載したキットなど、多彩なラインナップを用意している。

「ファーロボティクスのハンドは協働ロボットでお馴染みのユニバーサルロボットの認証を受けた『URプラス』製品なので、ロボットに取り付けてすぐに活用できる」(同社)

オーセンテック、ランニングコストに優れた省エネタイプのバリ取り機

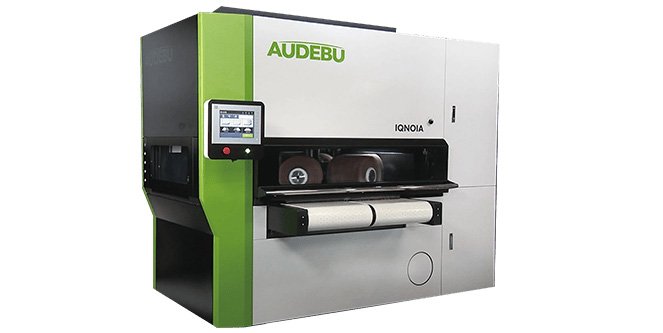

AUDEBU IQNOIA

バリ取り機専業メーカーのオーセンテックは、ワーク形状やサイズに合わせたバリ取り機を多数ラインナップ。自社開発のブラシによる強力な研磨でバリを取りつつ、ヘアライン加工などワークの表面を美しく仕上げる技術も有する。

そんな同社の省エネタイプのバリ取り機が「AUDEBU IQNOIA」だ。バリ取り工程においては、ブロアモーターが発生させる吸引力によってワークを固定するが、このブロアモーターが、大量の電力を消費する。ブロアモーターを小型化すれば電力は節約できるが、吸引力も低下してしまい、ブラシによる研磨の力に負けてワークを固定できなくなる。

同社では、吸引機構内の構造を見直し、圧力損失を極力小さくすることで、電力消費を抑えつつ、高い吸引力を実現することに成功。前モデルと比較して、吸引力は約1・8倍、電力消費量は約40%に抑えた。

ブラシ駆動システムには永久磁石を使用しているため、ギア同士の接触による部品の摩耗がない。そのため、故障のリスクが低く、修理費をはじめとしたランニングコストも抑制できる。「駆動部の円錐コロ(ブルコランコロ)はお客様ご自身で交換いただける仕様になっており、これによってもメンテナンス費を削減することも可能」(同社)

(日本物流新聞2025年7月10日号掲載)