検証JIMTOF2024

- 投稿日時

- 2024/11/22 09:00

- 更新日時

- 2024/11/22 16:56

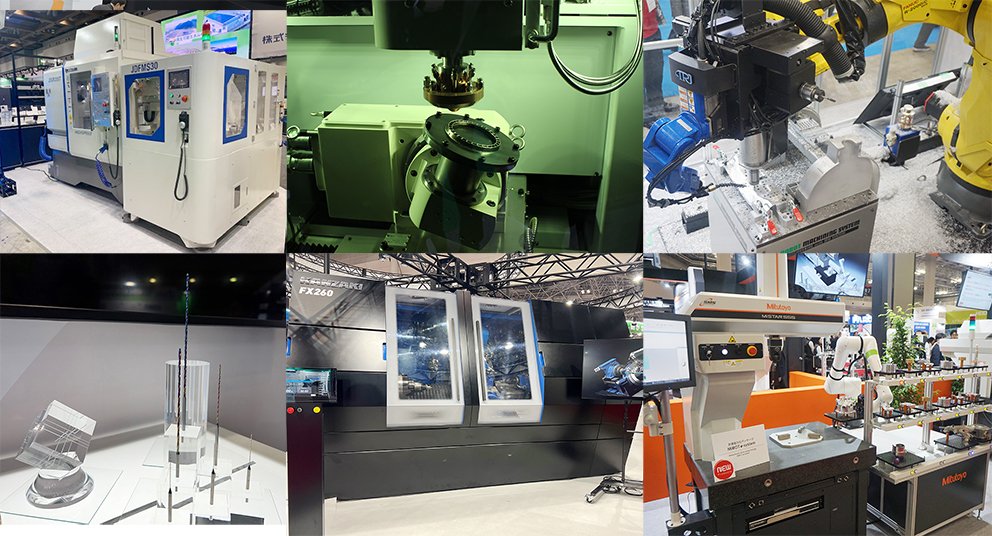

過去最多1262社出展に12万9千人

東・西・南展示棟を含め東京ビッグサイト全館(展示面積11万8540平方㍍)を使って開かれたJIMTOF2024(第32回日本国際工作機械見本市)が11月10日、6日間の会期を終えた。前回を176社上回る1262社(過去最多)の出展に同1万5千人ほど上回る12万9018人(期間中重複なし)が来場した。海外来場者は1万423人を占め、コロナ禍だった前回から5千人余増えた。大型ワークへの対応、30番マシン・歯車加工への参入が目につき、FSW(摩擦撹拌接合)のスポット溶接的な利用も。自動化が広がり砥石に、ロボットハンドに、ベアリングにとセンサーを付ける提案が多く見られる一方、非接触のレーザー加工はパルス幅を短くして熱影響を極限まで減らすことでワーク材質を問わない微細用途も示された。

大型機続々、アルミ一体成形を見据え

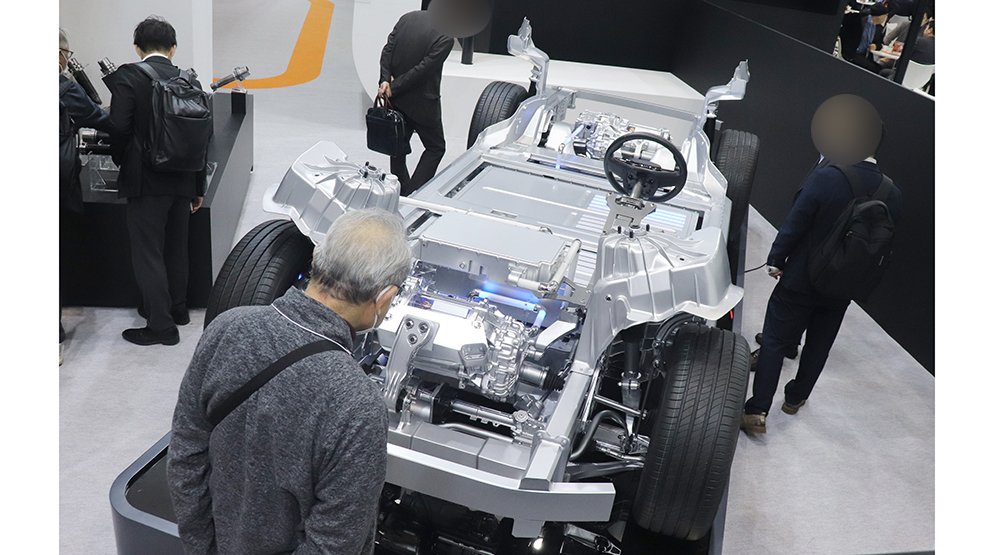

ギガキャスト、あるいはそれに限らずとも大型ワークへの対応が今展のトレンドの1つだった。ギガキャストがメインストリームになるかは見通せないが、それに限らず細かい部品の接合から複雑なワークの一体成形へ移行する流れが活発化する。ヤマザキマザックは市販されているEVをモデルにした車体の足回りを展示し、例えば約70個だった部品が1部品に集約される一方、穴あけなど多方面の加工も必要になることを示した。こうしたワークを取り込むべく各社が提案を加速させる。

マザックは市販のEVの足回りをカットモデルで見せた。物にもよるがEV化で部品点数は従来比10分の1に減ることもある

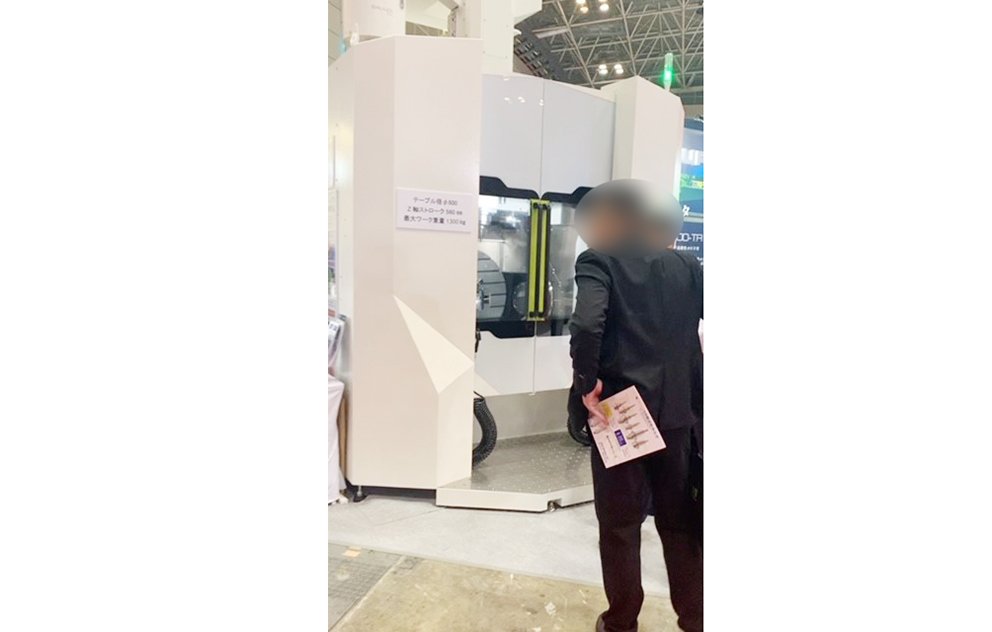

ヤマザキマザックは前述の流れを捉える横形マシニングセンタ(MC)「FF-1250H」を初披露。直径1600㍉、高さ1100㍉のワークを積載できる2軸テーブルを持ち、複雑な大型アルミダイカスト部品を1台で加工する。これより大型の既存機もあるが、2軸テーブル搭載の大型機は従来、航空機部品など高付加価値の加工を想定したスペックでラインにも不向き。そこで「大型アルミダイカスト部品に最適なマシン」を新たに開発した形だ。FF-1250Hはドア開口が広く正面と上からロボットが接近でき、自動化ラインを組みやすい。

コマツNTCはギガキャスト部品を見据えた立形の大型加工機(W6800×5500×H5800㍉)を出展し、人垣を作った。2本のユニバーサル主軸とチルトテーブルで大物部品の複雑加工を行う。ここまでの大型機は同社初で、ギガキャスト部品に限らずバッテリーケースなど大型化する自動車部品を狙う。同機の隣にはロボットFSWも展示。「一体成形でも後付けする部品はある。それを接合品質の高いFSWで接合する提案だ」と言う。

「EVシフトでの部品大型化のニーズを捉えた」と新日本工機の担当者。展示した門形5面MCはすでに6台受注し計画より好調と話す。「5軸アタッチメントを新規設計している。ギガキャストや航空機など新規開拓にも挑戦したい」

加工機が大型化すれば、その部品を加工する需要も生まれる。三井精機工業は大型工作機械の部品への活用を見込み、新開発のクイル主軸搭載の横形MCを発表した。X軸3000・Y軸2000・Z軸1600㍉、W軸500㍉で積載重量15㌧と同社製機械で最大。すでに展示した初号機の納入先が決まり好調に滑り出した。

30番機も大型ワークを取り込もうとする。ブラザー工業や豊和工業(参考出品)がワイドなストロークの30番MCを披露。北川鉄工所は直径600㍉まで対応する小型軽量な円テーブルをファナックの30番機に搭載し、モーターケースなど大型アルミワークを見据える。巨大なアルミ部品に適した大型機が次々登場する一方、小型機もワンランク上の加工を取り込もうとする様子が垣間見えた。

マザックのFF-1250Hは大型アルミダイカスト部品に「ちょうど良い」マシンだという

AM機の造形高速化やランニングコスト低減

前回展に引き続き、特別併催として南棟に設置されたAMエリア。新機種や革新的な新機能、用途に関して大きな変化はあまり聞かれなかったが、長く足を止める来場者は多く、関心は高いようだ。そのような中、造形速度の高速化やランニングコスト低減といった地に足が着いた提案をする出展企業が多かった。

三菱電機はDED(Directed Energy Deposition=指向性エネルギー堆積)方式の金属3Dプリンター「AZ600」(ストローク600㍉角)を出品。材料は取り扱いやすく粉末に比べて安価なワイヤ。「コントロールが難しいワイヤだが、NC、ワイヤ放電、レーザー加工を扱いノウハウをもつ当社だから実現できた」と話す。DMG森精機はSLM(レーザー粉末焼結積層造形)方式の「LASERTEC 30 SLM 3rd Generation」を日本初出展。同社のAM機で初めて鋳鉄製フレームを取り入れ高剛性に仕上げ、レーザー発振器を最大4台まで搭載できるなど積層造形の高速化を打ち出す。ニデックマシンツールはパウダDED方式の「LAMDA」が主に金型の補修用途で「航空機・自動車業界や工業試験所などへ今年はばんばん入った」と話す。大型金型向けに旋回2軸をもつ同時5軸ヘッドを今年開発している。切削機能をもつPBF(Powder Bed Fusion=パウダーベッド)方式で先行する松浦機械製作所は、今年1月に造形深さを標準で185→300㍉に拡大し、来年には薄くなった機内の酸素濃度が回復するまで扉が開かないようにするなど安全性を強化する。ジェービーエムエンジニアリングのプレゼンでは、富士高周波工業の後藤代表が「DED向けで大物のAMなどに取り組むが条件出しとともにパスの設定が難しい。造形パス次第で加工物の強度も全く変わる」と話した。

ニデックマシンツールのLAMDA

コスト優位性のある中国の積層用金属粉末を仕入れられる輸入販売商社のDOHOは、井上ボーリングと1971年製のカワサキ・マッハのシリンダーを金属3Dプリンターで再現。中・ZRapid社の金属3Dプリンターによる造形で内燃機関に技術を持つ井上ボーリングのノウハウやICBM(アルミメッキ化スリーブ)技術で仕上げた。

直接の出展ではないが、各社ブースにおいて注目を集めていたのが第一セラモの金属フィラメント。従来の樹脂用3Dプリンターでの造形が可能で、造形速度は粉末積層の金属3Dプリンターを圧倒し、造形精度はワイヤ方式をはるかに上回る。造形が終了したワークは同社と近畿大学、島津製作所が共同開発した専用炉で脱脂、焼結を行う。「脱脂、焼結によりワークが造形サイズより縮小するが、それを見越した上であらかじめ大きめに造形し、炉から出したあとに実寸になるよう設計するのがFFF(フィラメント溶解)方式のポイント。当社のフィラメントは数万円の3Dプリンターでも出力可能で焼結後の成形不良も極めて少ない。専用炉も1千万円程度で、他の方式に比べイニシャル、ランニングともコスト優位性がある」(同社)。米に本社を置く3Dシステムズジャパンは新発売のPBF方式のトリプルレーザー金属3Dプリンターを出展。「レーザーを3本にして造形時間を短縮する。これまでなかった350㍉角の造形領域により、中型機のコスト感でウエハーテーブルの標準サイズを造形できる。積層による一体化で気密性が上がるメリットも。ターゲットは半導体業界」と言う。

3Dシステムズジャパンのトリプルレーザー金属AM機によるウエハーテーブルのサンプルワーク

ノイズゼロ挑む歯車、非専業メーカーも攻勢

歯車業界に新たな風が吹く。1つはEV化に伴うギヤノイズの低減だ。EVではエンジン音に隠れていたノイズが問題になり、しかもモーターが高回転化する厳しい条件下で「音の出ない歯車」を作らねばならない。今展も従来の測定手法では原因が特定できないゴースト音の測定、あるいはノイズを防ぐための仕上げ加工が多くの歯車加工機・測定機メーカーの争点だった。減速比の高い遊星歯車機構の増加で2段ギヤも増え、干渉を防ぎつつこれを仕上げる工法も注目される。ノリタケは歯車向けの研削とポリッシュの複層砥石を出品。「前回展と(ノイズ低減に向けた)自動車メーカーの本気度が違う」と漏らし、静かな歯車を巡る研究が新たな段階に入ったことを印象づけた。

日本クリンゲルンベルグはマスターギヤを研削後の歯車と噛み合わせて伝達誤差を測定し、ゴースト音も含めて合否を判定。NG品だけ歯車測定機で原因追究し、歯車研削盤に補正値を送るループ生産ラインを提案した。歯車の全数検査が可能で、不良の歯車が外に出ない。

グリーソンアジアはゴースト音を可視化する測定システムを展示。ゴースト音の原因は微細なうねりで、歯形やピッチの測定では判別できず「リフトが近くを通過した振動でも起こる」ほどシビアという。「(原因特定に)1つの歯車を丸1日はかる現場もあるほど。我々なら簡易測定できる」。TPR大阪精密機械も面粗度や幾何偏差を測定しゴースト音を原因解析するシステムを提案した。

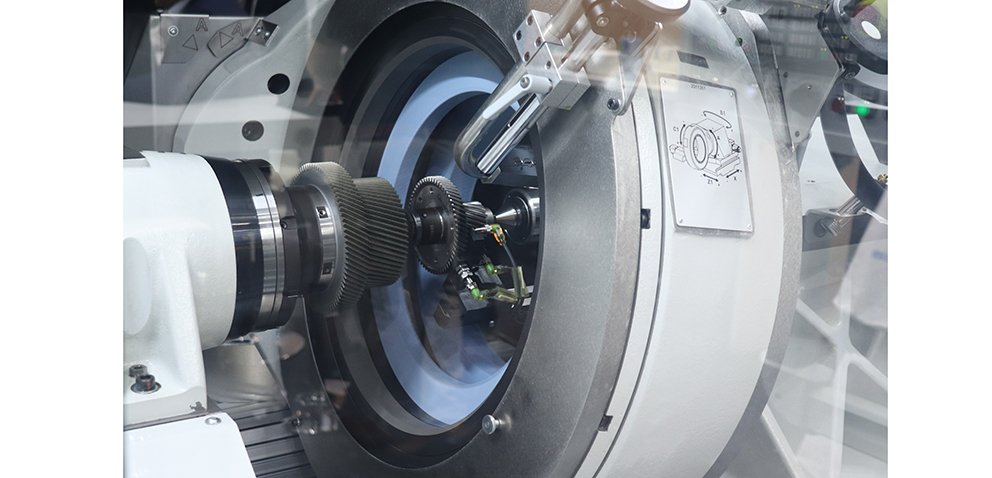

グリーソンのギヤホーニング盤「260HMS」はコンビホーニングで段付きギヤをワンチャック加工する

仕上げ加工機側も進化する。ライスハウァーは神話のアルゴス(百の目を持つ巨人)になぞらえた歯車研削盤を出品。「機内に多くの目(センサ)を配し機上でチェックを完了、不良を出さない」と言う。潜在的にノイズや振動の問題がある歯車を瞬時に検出し工程から除いてしまう。

ニデックマシンツールは加工精度に好影響を与えるミネラルキャストを採用した歯車研削盤を披露した。テーブルを2個搭載し加工中に他方で歯合わせできるため生産性が高い。トーヨーエイテックはこの分野で後発だがユニークな歯車研削盤を見せた。軸付き歯車での干渉を避けるため小径砥石を採用し、最高毎分1万3500回転として周速を稼ぎつつ、ATCで砥石を自動交換し摩耗の問題も解決する、という機械だ。

歯車研削で仕上げた歯面は縦スジが入り、ノイズの原因になると言われる。そこでギヤホーニング盤を推すメーカーも多く、2段ギヤも加工できる利点をPRした。神崎高級工機製作所はミネラルキャスト採用のギヤホーニング盤を初出展。「複数受注がある。ホーニングは前加工に影響されるため歯研と組み合わせて使うメーカーもある」と話す。同機は2段ギヤの小径側を公差角2度の厳しい条件で加工する。グリーソンアジアは2段ギヤをワンチャックで位相を合わせて仕上げるギヤホーニング盤を披露し「位相合わせは他社は真似できない」と自信を見せた。

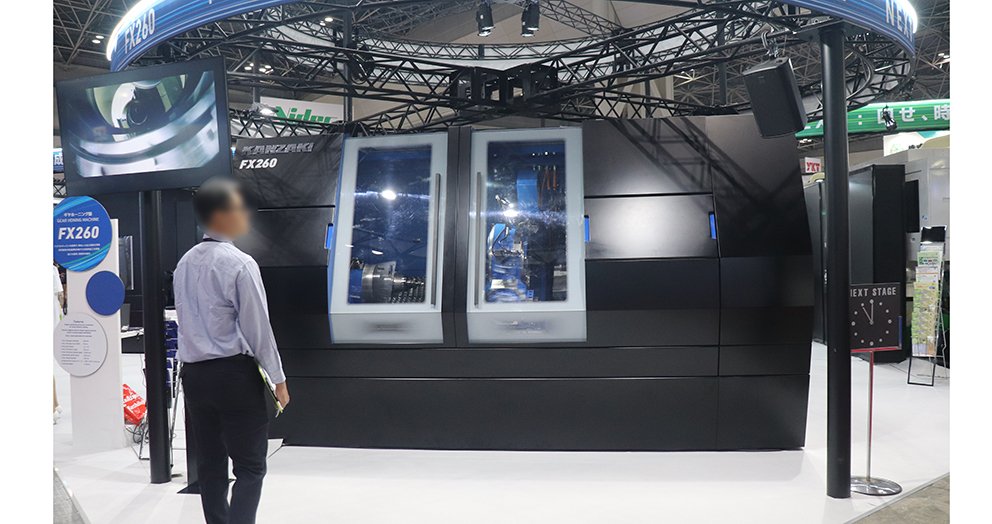

神崎高級工機製作所はミネラルキャスト採用の最上位ギヤホーニング盤「FX260」を出展

とはいえすべての歯車がまったくの無音を要求されるわけではなく、実際はそこまでのスペックは不要だがジェービングより少し精度を上げたい、という歯車も存在する。カシフジはこの層へ熱処理後の安価な仕上げ方法を提案。熱処理後の歪みをハードホビングで修正しポリッシュホーニングで仕上げる複合加工機を見せた。「価格は歯研の半分だが精度は倍も違わない。農機や建機の需要を見込んでいる」

■餅は餅屋?

このように歯車加工の専業メーカーは多くが歯車の品質を追求する。ただ、今展は非専業メーカーによる歯車加工提案も目立った。ブラザー工業は複合加工機能を持つ30番MCにギヤ加工機能を加え、ホブやスカイビングを行う。負荷の高いスカイビングを30番機で行う提案は珍しいが、同社には樹脂やアルミの歯車ニーズも寄せられていたという。

DMG森精機も5軸立形MCに歯車研削ユニットを搭載し、歯車の荒加工から仕上げまでを1台に集約する提案を発表した。小ロット生産の歯車を睨んでおり、確かに多品種少量のギヤなら専用機を揃えるより効率的だろう。ある歯車加工機メーカーは「専用機と5軸など汎用機の垣根が薄くなった感がある。専用機は剛性や品質、サイクルタイムで勝負することになるのでは」と展望した。

とはいえ歯車メーカーからは「工程ごとに専用機で作る方が精度は有利だと思う」との声が複数あった。汎用機も量産歯車より少量多品種のギヤを狙っている感が強く、今のところ専用機とある程度の棲み分けができていそうだ。

歯車は他のワークと違い独自の指標が多く「ホブの前提知識だけで冊子が1冊できる」という。この部分の知見、すなわちソフトこそ専業メーカーと汎用機メーカーの違いだという意見も今展で聞いた。ニデックマシンツールはホブやスカイビング、旋削や穴あけ等が可能な「マルチタスクギヤセンタ」を今展で披露。「ギヤ加工機メーカーが複合機を作ったらこうなる、という機械だ」(歯車機械システム事業部事業戦略企画部 谷村昌秀部長)と力を込める(WEB版で詳報)。同社の二井谷春彦社長は汎用機メーカーから歯車が加工できるMCが登場していることを踏まえ「当社であれば最適な歯切工具の選定を含め、長年培った歯車加工のノウハウを活用して、ユーザーが使いこなせるまでトータルでサポートできる」と語った。

測定 工程集約の仕組みを提案、センサー活用など目立つ

測定は「測定結果の確かさ」が重要で、これを担保するには絶対原器から連鎖するトレーサビリティの確立が問われる。会場ではここに準拠した工程集約の提案と、ワークなどを加工時リアルタイムで測り〈測定結果を担保できないまでも〉スピードと正確さを高める仕組みの、大きく2つの提案があった印象。

前者では、ミツトヨのブースで、ライン対応の現場型3次元測定機にロボットが都度ワークをセットし、加工から測定までを効率化する例を見せた。この3次元測定機は温度10~40℃の広いレンジで測定精度を保証。発売から5年ほど経つが、「梁を片持ち構造にしたのは横からのワーク搬入を当初からイメージしていたから」とい。

測定精度を保証したうえで工程を短縮(ミツトヨ)

対して後者は、機上測定等の急普及を受け、多様なプロセス改革の提案があった。ワーク、刃具、機内温度などをマシンのATCに取り付けたプローブや、レーザーで機内測定し、効率的な追い込み加工につなげる例などがそう。測定メーカーのみならず、工具や機器が展示された会場(西館)でも、例えば切削工具に、ベアリングに、ロボットハンドにセンサー等を付けて状況を把握し、かつデータを一括管理するプロセスを見せた。

ロボットハンドにつけたスケールでワークを順次測定・合否判定し、各データ結果を一元管理(北川鉄工所)

このように測定の提案は広がった。過去のM&Aを通じCADCAMCAEの分野でも存在感を増す測定大手のヘキサゴンは、計3つのブースでソフトと測定機器等を組み合わせたソリューションを展開。以前はソフト、デジタル、測定機器を個別にアピールしていた印象だが、今展では総合力を打ち出した。内容はギヤ解析、リバースエンジ、シミュレーション技術を活かしたAM、またAMでの金型補修、内部欠陥を検出するX線CT装置など。

X線を使った加工物内部の検査は、東京精密もカールツァイスのソフトを用いた新製品を出品。ほか米Lumafield社もX線利用のCTスキャン・システムを展示。L社はスタートアップだが、既にスポーツシューズの非破壊検査やリチウムイオン電池の内部、医療用包装器の検査などで実績を上げている。

また、今展で目立った高精度歯車加工に関しては、測定(試験)手法も高度化していた。マスターの歯車にテストギヤを押し当て、刃面接触状態で試験する従来法だけでなく、レベルの高い片刃面噛み合い試験を加えるケースが、EV用など静謐性を求められる歯車で増えているという。「簡単に言えば、向い合う歯車は回転時、片面で噛み合いますから、ここを考慮したうえでトルクや偏芯を細かく見る試験」(ニッコーテクノ社)だ。

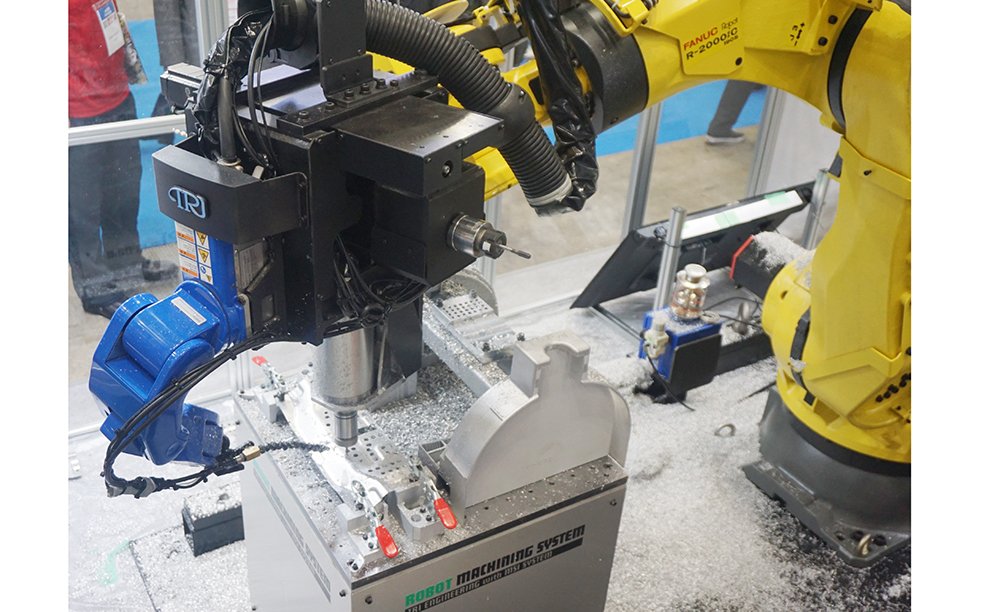

ATC備えるロボット切削、ウェット加工も

JIMTOFではやや異端といえるが、ロボット切削の提案が見られ、着実に実用性を増している様子だ。今年7月には8社でつくるロボット加工技術研究会も発足し、メンバー企業はそのメリットを「要求精度の低い分野は数多い」「荒加工のみを行う手もある」「汎用性が高く、ロボット走行レールを使えば長大なワークも自在に加工できる」「巨大ワーク加工用の設備コストは(大型工作機械と比べ)比較にならないくらい低い」とアピールする。

スギノマシンはスピンドルユニットをロボット向けに応用し、アルミの穴あけや形状加工を実演。この装置はアームの先端にスピンドル・スライドユニットを取り付けて用いる。従来装置に穴あけやタップの機能はあったが、「2つの直行軸による高精度な切削(刃径16㍉エンドミルを使った加工平面度は0.011㍉)を行うのは初めて。加工負荷を検知し加工条件を自動で切り替えるAFASと、ATCも用意した。これらがないとロボット切削は成り立たない」とする。

ロボット加工技術研究会はイワタツールのブースでやはりATCを付けたロボット切削システムを実演。岡丈晴会長(トライエンジニアリング専務取締役)は「アルミ、鉄、FRP製大型部品向けの採用はこの5年ほどで徐々に増え、これまで年1、2件だった導入事例は4、5件に増加した。これまでは加工精度が低いと諦めるユーザーがあったが、穴の品質や面精度を求めるところにも採用されるようになった。高剛性のロボットと低抵抗の切削工具の登場が大きい」と話す。

ロボット加工技術研究会が見せたファナックと安川電機(クーラント噴射)のロボットの組み合わせがユニーク(イワタツ―ルブースで)

その高剛性ロボット(6軸の「M-800」)でおそらく初めて、切削液をかけて穴あけ加工を実演したのはファナック(ATCなどのシステム化は豊電子工業)。「剛性や精度を高めたことで、直進性が高く反力がかかってもブレない」と胸を張る。軌跡精度は0.05~0.1㍉、真円度は20ミクロンという。

ロボット切削に取り組んで5年ほどという桜井製作所もアルミ材への穴あけを実演。ギガキャストなど大物部品の加工を睨み、Gコードを利用して作成できるプログラム、ツール、ATCを用意する。「導入事例はまだないが、ユーザーさんからのテスト加工の希望に対応しているところ」と言う。課題を問うと「M16のタップは難しい。ヘリカル加工ならできるが。また切削油をかけたり切粉を処理したりするのも難しい。手探りで進めているところ」と実情を話す。

ミネラルキャスト採用機多数

JIMTOF2024で話題となった技術の一つが、「ミネラルキャスト(ミネラルキャスティング)」だろう。樹脂と骨材(花崗岩などの自然石)を固めたポリマーコンクリートの一種で、欧州では工作機械の約3割に同技術が使われるなど一般的。国内での活用はあまり耳にしなかったが昨年、ヤマザキマザックが内製化を発表すると大きな注目を集め、今回展では同社だけでなくトーヨーエイテックやニデックマシンツール、神崎高級工機製作所などもこぞって同技術採用機を実機で展示した。

ミネラルキャスト最大の特徴である高い振動減衰性を生かした高精度加工の実現を提案したのがトーヨーエイテック。ベッド全体にミネラルキャストを採用し、「細かいビビり面をなくすこと」を目的とした。課題となるミネラルキャストのコストについては「単工程で見ると鋳物よりも高いが、後工程が大幅に減る分、機械価格としては若干高いくらい」と話す。

トーヨーエイテックはベッド全体に日ノ出水道機器の工場で製造されたミネラルキャストを採用

歯車研削盤を手掛けるニデックマシンツールと神崎高級工機製作所は、この高い振動減衰性に加えて、熱伝導比率が低い特徴を生かし、加工精度と高能率加工の両立に期待を寄せる。

ニデックマシンツールはグローバルスタンダード機と銘打った歯車研削盤にミネラルキャストを採用。高精度歯車を、ワーク軸を2軸にすることで連続高速加工できるのが特徴だが、それを支えるのが「熱に対して鈍感」なミネラルキャストの特性だ。高精度歯車の加工には砥石研削面の精度を保つドレッシングが重要になるが、加工熱の発生しないドレスインターバル時には機械温度が低下しやすく、寸法に変化が生じてしまう。熱変異の少ないミネラルキャストを採用することで機械温度が安定し、高精度な加工を高速に回すことができるという。

神崎高級工機製作所も同様に、高精度と高速加工を両立するため同期式ギヤホーニングマシンのベッドにミネラルキャストを採用。来年には「出展している歯車研削盤もミネラルキャストに置き換えていく」と話した。

一方、北米で既にミネラルキャスト搭載機を販売するなど先行するヤマザキマザックは、ベッドとコラムに採用した立形マシニングセンタを出展。採用理由について同社の担当者は「鋳物の調達不安」を真っ先に挙げ、「鋳物メーカーが相次いで廃業している。ミネラルキャストなら内製化しやすく、工場内に製造工程を設けることも可能。鋳物で数カ月かかっていた調達・製造リードタイムも、ミネラルキャストを内製化すれば1週間ほどに短縮できコストも追求しやすい」と設計や生産面でのメリットに言及した。

ヤマザキマザックは機械の横に鋳鉄とミネラルキャストの鐘を並べ、振動減衰性の高さを体感できるよう工夫した

■鋳物に回帰するケースも

会場で話を聞いていると、各工作機械メーカーの開発陣が視察に来る場面に多々遭遇した。中国でミネラルキャストの製造を手掛ける山東ナノ新材料科学技術有限公司のブースで「前回展は閑古鳥が鳴いていたが、今年は休む暇がないほどの盛況ぶり」といったコメントを聞いていた際も、測定機メーカーの開発者がテストできるかと話しかける様子が見られるなど、関心の高まりを肌で感じた。

一方で、採用メーカーに性能を聞くと「概ね良好だが、詳細性能に関する試験はこれから行う」と回答するところが多く、なんとか今回展に間に合わせた印象だ。加えて、一部メーカーでは開発が上手くいかなかったといった話も漏れ聞こえ、さらにはその報を受けてミネラルキャストを採用していながら公表を取りやめた企業もあったようだ。

欧州勢でも、歯車加工機を手掛ける独LIEBHERRは16年にミネラルキャストを採用したものの、「熱伝導性が低いという特性が逆にユーザビリティーを損ねた」ことを理由に20年には鋳物に回帰したケースもある。

今回展での関心の高さから、今後国内でもミネラルキャストを採用するメーカーが増えていくことは間違いない。しかし、使い方によってはメリットとされることがデメリットになる場合もあり、見極めが肝要となりそうだ。

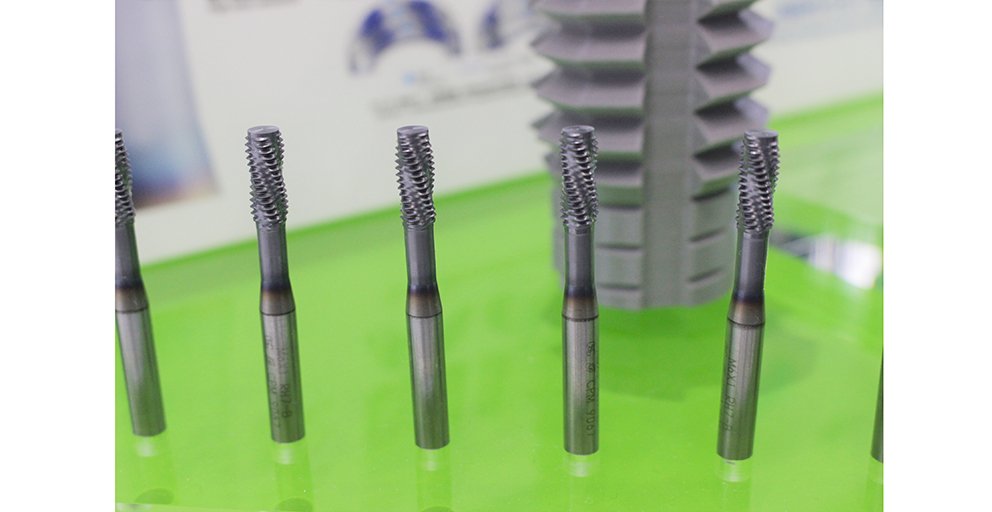

切削工具は明確なコンセプトで領域強化

大きなトレンドは追いつつ、ターゲットやコンセプトを各社で先鋭化させた切削工具が並んだ。

オーエスジーの低炭素型転造タップ「GREEN TAP(GRT)」は独自の新製法により、従来比でタップ製造時の消費電力量を削減、CO2排出量を35%削減する。「昨年発表時からコーティングと形状を見直した。ねじれ構造を持たせ、力を分散させ振動しにくい形状とした」と言う。また、樹脂加工用のエンドミルも発表。高機能樹脂をメインターゲットにし、弱いねじれ溝でバリを抑制、高品位加工に最適化する。

オーエスジーの低炭素型転造タップ「GREEN TAP」

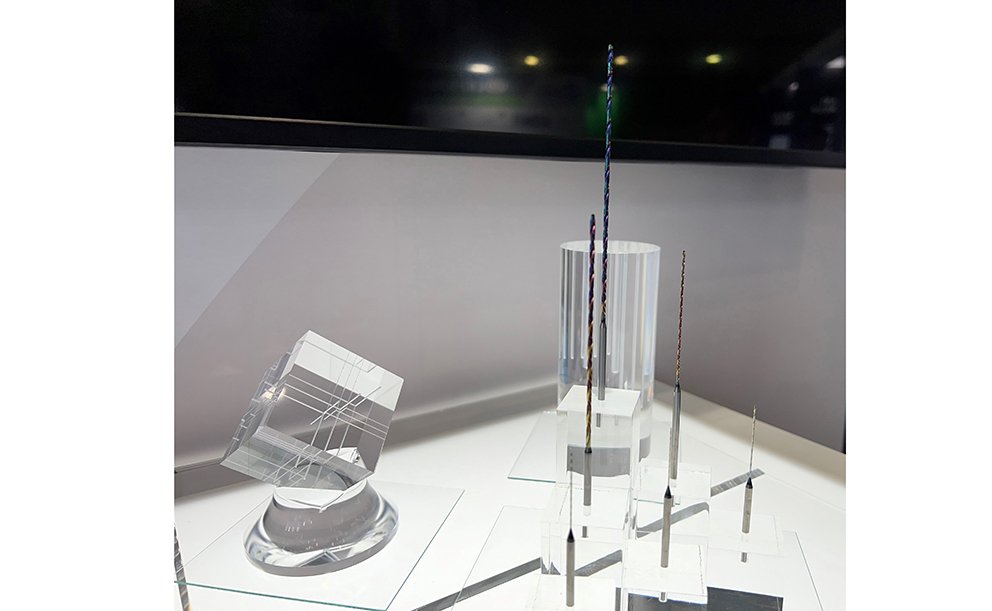

日進工具は高い耐食性、耐摩耗性をもつステンレス鋼STAVAX加工用で長寿命を実現した工具を目玉にした。後藤弘治社長が「自信を持って出品した」と言う超硬ロングネックボールエンドミル「XRBH230」。プラスチック金型などに使われ高い成形性をもつが、加工で工具が消耗しコストが課題となっていた焼入れ鋼SUS420J2専用で、サンプルワークで従来品との摩耗幅の大きな差を示した。「工具寿命は最低でも従来比2倍。5倍もつ場合もある」と言い切る。

サイトウ製作所の開発者が一押しとするのが、非鉄・樹脂向けの深穴加工用小径ドリル「クロスグリーブドリル」。切りくず排出のための溝の他に、切れ刃上に逆方向にねじれた溝を設け、クーラントホールレスでも加工穴へのクーラント供給効率を高めた。「これまでセンタースルー設備のない工作機械を使っていた現場でも小径の深穴加工が既設機で行える」。

サイトウ製作所はクーラント供給効率を高めた非鉄・樹脂向けの深穴加工用小径ドリルを展示

NACHIは昨年のMECTでも話題を呼んだバリレスシリーズに、アルミ向けバリレスドリル・エンドミルを発表、アルミ用に新開発したDLCコーティングを施した。バリと陣傘残りをなくしバリ取り作業のコストダウンを目指す。今後はステンレス加工用も開発予定。

住友電気工業は好調な航空機産業向けにCFRP加工用スミダイヤコートエンドミル 「AVIX型」や面取り加工用エンドミル「AVIC型」を提案。「CFRPはレイヤー構造になっており削る際にビビりが発生しやすい。AVIX型は独自の複合ニック形状で抑制でき、コーティングの均一化で高品質を保つ」と話す。

岡﨑精工はステンレス加工独特の加工音を抑制する「HPシリーズ・超硬 SUS 用防振ミル」を展示。「ステンレスは周速を落として加工することが多いが、このエンドミルは80~100㍍にあげたほうが能力を発揮する。音も静かで加工面もきれいだし寿命も長い」とPRする。

MOLDINOは「次世代超硬合金」と謳う、母材の超硬素材に工夫を加えた「IXシリーズ」を紹介。「超硬より硬く、CBNより欠けにくい。両素材の中間を目指した母材を開発した」。日本特殊合金の技術を基に、50HRCを超える高硬度鋼で長寿命を発揮。「高硬度化している業界の流れに対応する」と話し、来春発売予定。

三菱マテリアルは工具に変位センサーと画像センサーを埋め込んだ「センサー工具」を出展。インサート工具で加工後に、センサーを使って内径や加工面の測定を行い、測定結果をPC・マシンに送り自動で追い込み加工を行える。前回のJIMTOFで出展したが、今回はモニター募集の段階まで来ていると言う。

東アジア諸国出展企業の動向

世界と日本のモノづくりにおける「スピード感」の違いが如実になっている昨今、工作機械に求められるニーズも急激に変化している。特にアジアのモノづくり現場では、高精度と高い信頼性で数十年先まで使える日本製ではなく、「5年で減価償却」と割り切り安価な東アジア各国の工作機械を選ぶケースも増えている。

「日系の大手商社が取りこぼした案件がウチに来る」。こう語るのは台湾メーカーのプレス機を出展した愛知県の輸入商社。日本製で検討していた企業が導入コストから台湾製を選んでいくという。「機械コストはオーダーメイドでも日本製の6割程度。近年ではアジア展開する日系企業が台湾製を導入し、その良さに気づいて日本の製造拠点にも展開する動きもある」と話す。

ガントリー型5軸MCを出展した台湾の大手工作機械メーカー・東台精機グループはコスト面の優位性に加え、精度面にも自信を見せる。「当社のMCはハイデンハイン社のCNCを採用しており、金型など精度が求められるワークに強い。同等の機種で『ハームレ(独メーカー)は買えない、国内メーカー機種も億を超えてしまう』という日本の金型メーカー、研究拠点に続々と採用されている」(東台精機ジャパン・諸井宣雄営業本部長)

台湾・東台精機グループの同時5軸MC

ブースには日本製CNCとハイデンハイン社CNCで削った比較サンプルワークを出展。精度の違いを来場客に訴えた。

同じく精度を売りにするのが中国で急成長を遂げている北京精雕。今展には5軸グラインディングセンタとワークストッカーを付けた5軸MCの2台を出展。いずれも国内の同等スペックを持つ機械に比べ半値程度の価格だ。「CNCに至るまでほぼ全ての部品を内製化している」という同社。ミクロン台の加工が施されたワークをズラリと並べ、「ハード面では日本製に及ばないが、足りない部分はソフトウェアで補正し加工できる」と自信を見せる。

北京精雕は精密加工の自動化をアピール

積層造形のジャンルでも中国勢の躍進が目に付く。3Dプリンターの輸入・販売を手掛けるアップルツリー・林健吾マネジャーは「いま、中国は『第二次3Dプリンターブーム』が到来している」と話す。続けて「最初のブームで多くの3Dプリンターメーカーが乱立し、淘汰され実力のあるメーカーだけが生き残った。これに加えて、政府からの手厚い補助金に後押しされて欧米メーカーと遜色のないレベルのプリンターを開発するメーカーも出始めてきている」という。

同社では中国・FLASHFORGE社の3Dプリンターを展示。「もともと一般向けに廉価な3Dプリンターを開発していたメーカーで、それなりに高いシェアと認知度がある。近年は長年の知見と技術をベースとしたBtoB向けプリンターを提案している。従来のプリンターでは難しい大型ワークが造形できるのが特徴で、速度や精度も申し分ない」(林マネジャー)

大型ワークの造形が可能な中国FLASHFORGE社の3Dプリンター

鋳造に用いられる砂型3Dプリンターでも中国メーカーの伸長が著しい。コウセルジャパンは「このジャンルのトッププレイヤーである欧米メーカーに比べて機械代は半額以下。専用材料も安価でランニングコストにも優れる」と胸を張る。

切削工具やツーリングでも海外メーカーの提案が各所で見られた。韓国、中国製の工具を自社ブランドとして出展した三重県の工具商が語る。

「当社で扱う韓国・中国製工具は日本メーカーの5分の1程度の価格。性能や工具寿命は日本製の足元にも及ばないレベル。それでも中小企業を中心に支持を得ている。昨今、多品種少量生産が当たり前になり、使う工具もさまざま。ワークに合わせて高い工具を買い揃えていたらとてもじゃないけど儲からない。大手は切削条件を上げられる刃物で高能率加工を目指すだろうが、中小は送り速度を抑えて工具寿命を延ばすような使い方をしている」

「精度」「信頼性」「アフターサービス」に優れ、世界トップブランドとして認知されるに至ったメイドインジャパンの生産財。しかし優れた性能イコール顧客のニーズとは限らないのが現状だ。

(2024年11月25日号掲載)