IoT提案の今

- 投稿日時

- 2021/09/09 16:21

- 更新日時

- 2021/09/09 16:26

改善ポイント絞り込む

オークマの支援システム「Connect Plan」は、パソコンとケーブルを用意するだけで、すぐに始められる手軽さに定評がある。30年以上前に製造された旧式、他社メーカー製も容易につながるのもポイント。各機械の稼働状況をダッシュボード画面で見える化できることに加えて、次工程の段取り準備、メンテナンス不良による停止ロス削減も可能にした。

差異化要素として、担当者は「『どのようなアラームで停まっているか』、『その前後でどのような操作が行われていたか』まで確認できるので、それらの情報を基に適切な対処ができる」点を挙げた。数値制御装置に蓄積した加工・稼働実績、アラームや操作の履歴情報をネットワークで収集し、過去の状態も含めて「全体を見える化」することで、工場全体の改善につなげられるというわけだ。

オークマ製の機械であれば、稼働時間を「切削」と「非切削」に区別できることから、「『時間短縮を図るべきところを絞り込める』と評価いただいている」という。

さらに詳細を分析し、工程改善を図りたい顧客に向けて、加工記録管理機能も用意。加工時に製品の固有のIDと紐づけておくことで、「いつ」「どこで」「どのように加工したか」という情報にすぐにアクセスでき、トレーサビリティや改善活動につなげられる。

AI稼働分析機能も大きな特長だ。蓄積されたデータをAIで分析することで、瞬間ごとの作業について、「停止中というだけでなく、なぜ停止していたのかを分類できる」というもの。改善につなげられるポイントが絞られ、的確に改善活動へ移行できる。

提案にあたって勧めるのが経営者層の利用だ。とくにすべて現場に任せていたり、作業のやり方にあまり口出しできなかったりするケースがそうだ。

担当者は「Connect Planは、経営者と現場の方が共通の画面を見て、問題に気付き、一緒に改善を進めていくための道具。稼働率だけ見ても、アドバイスするのは中々難しい。実績、履歴、工具、メンテナンスなどの情報や分析を使うことで、現場任せにせず、経営者も一緒になって、アイデアを出し合い、改善を実施していくことができる」としている。

顧客優先掲げ一部機能を無償化

IoTに関し、動向が活発なのがヤマザキマザック。昨年12月には最新CNC搭載機を対象として、IoTを活用したコネクテッドサービス「Mazak iCONNECT(マザックアイコネクト)」を標準化。さらに今年4月にはマザックアイコネクトの内容を刷新し、マザックアイコネクトで提供してきたサービスの一部を「WEBサービス」として切り分け、同社製NC搭載機を所有するすべてのユーザーを対象に無料で提供をはじめた。

WEBサービスのリリースに至った経緯について、担当者は「昨今の新型肺炎禍で客先への訪問機会が減少し、サービス対応も工夫が必要となった。こうした事態を踏まえ、デジタルサービスのさらなる普及促進に向け、WEBサービスの無償提供に踏み切った」と話す。

WEBサービスに申し込むことで、ユーザーは保有機の仕様や保守部品の注文履歴、サービス担当の訪問履歴を専用サイトからいつでも、どこでも確認できるようになる。取扱説明書のダウンロードやトレーニング動画の視聴などのデジタルサービスも利用可能だ。4月に申し込みを開始したところ、「即日で数百件の申し込みがあった」そうで、「その後も登録数を伸ばしており、現在は数千件の利用者がいる」というから、反響は大きいといえる。

こうしたサービス内容の刷新に加え同社は、工作機械のミル主軸の状態を定期的に診断し、異常発見時には遠隔で詳細な診断を受けられる「ミル主軸パフォーマンス診断」など多岐にわたる機能を提供。こうした各種機能のなかでも「マザックeラーニングは好評な機能の1つ」といい、「当社拠点で受けられるトレーニング内容を動画で閲覧いただける。プログラミングや機械操作、各種設定など目的に応じたコース選択が可能で、パソコンやスマートフォン上で閲覧できるため、生産現場での再確認や社内でのトレーニングなど場所を選ばず活用いただけることが特長」と太鼓判を押す。

カスタマーファーストを体現すべく、自前のサービスサポートの提供にこだわってきたヤマザキマザック。「マザックアイコネクトも自社開発であり、ユーザーの要望をいち早く取り入れてサービスを拡充できる。一部機能を無償で提供するのも、カスタマーファーストを意識してのこと」なのだという。

「WEBサービスにお申込みいただくと、生産支援ソフトウェアの一部をダウンロードし120日間無償で使用できる」と担当者。「より多くのユーザーに利便性を感じてもらうと同時に、ユーザーの製造現場のDXを推進したい」と先を見据える。

サイト登録件数、コロナ禍で大幅増

一方、全世界での利用者数が約4万9000件(21年3月時点)を誇るのが、DMG森精機が提供する同社機ユーザー向けポータルサイト「my DMG MORI」だ。保有機の機番、サービス履歴、マニュアル等を閲覧できるほか、サービスやパーツの依頼をしたりその履歴を閲覧できるなど、様々なサービスを提供。「新型コロナ禍によりデジタルに対するユーザーの心理的なハードルが下がり、my DMG MORIへの登録件数も飛躍的に増加した」という。

さらに今年4月には、my DMG MORIのコンテンツの1つとして「サービスリクエスト」をリリース。これによりユーザーは同社修理復旧センタに対し、画像やビデオ、プログラムといったデジタルデータの形で支援要請を行い、これらを対象工作機械のデータベースとともにデジタルプラットフォーム上で統合することで、状況を可視化できるようになった。

サービスリクエストによって可能になるのが、単なる修理復旧依頼に留まらない、工作機械上のプログラムや適用できる周辺装置に関する相談への対応だ。機械不具合、部品注文、プログラム関連等のメニューが用意されており、見積、発注、納期確認などユーザーの利用用途に合わせた問合せをサポート。担当者も「引き続き電話での問い合わせも受け付けているが、ユーザーの問い合わせチャネルが1つ増え、より迅速な修理復旧に役立てていただける」とメリットを語る。

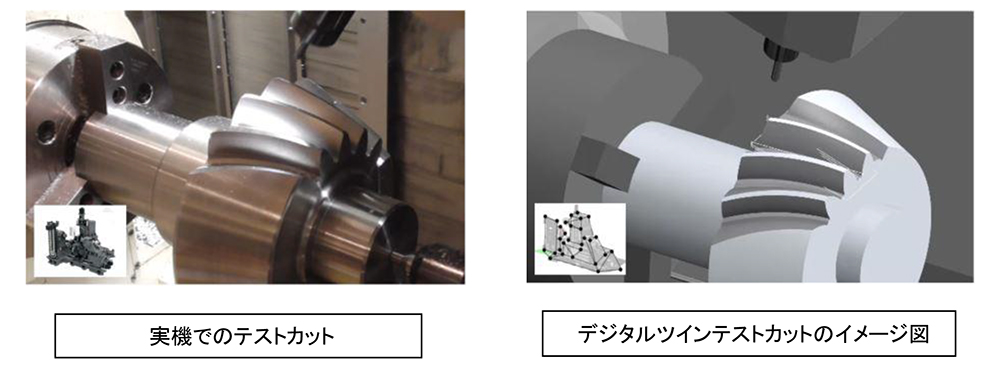

さらにこうしたサービスに絡み、今年8月の決算発表会見で同社の森雅彦社長が「画期的」と語ったのが今年2月に始めた「デジタルツインテストカット」だ。

同サービスを用いることで、加工時の切削力や工具振動などの切削状態、面品位に至るまでを実械による加工と同じように確認可能。静的・動的な特性を高精度にモデル化することで、実際の加工と比べた誤差精度はわずか±数パーセント程度に留まるといい、加工工程のシミュレーションだけでなく、加工条件の最適化までをデジタル上で行うことが可能になる。

加えて、テストカットに要する時間も大幅に短縮。「機械の動的な特性やワークの特性を加味したうえで実加工に対し非常に近い条件でシミュレーションができる。最終確認こそ実機で行うものの、従来1週間~1カ月程度お待たせしていたテスト加工を2、3日で対応できる」(森社長)といい、デジタル技術の活用を一層加速させている。