2024国際ウエルディングショー

- 投稿日時

- 2024/05/23 16:53

- 更新日時

- 2024/08/19 13:21

8年ぶり大阪、10万人超来場

脱技能・自動化に応える進化

2年に一度開催される溶接・接合、切断技術の専門展「国際ウエルディングショー」(〈一社〉日本溶接協会)。インテックス大阪で開かれた今展は、4/24(水)~27(土)の4日間で延べ10万307人(うち海外から4086名)が来場した。コロナ禍により8年ぶりとなる大阪会場では史上最高となる340社が出展。労働力不足や働き方改革など現場が抱える課題解決に資する新技術や製品が並び、会場を賑わせた。

最大級規模のブースを用意したダイヘンはツアー形式で新製品や参考出品の実演を紹介、多くの来場者を集めた。メインは初披露となる『スーパー標準機』。高品質の低スパッタ溶接を、同社の最高級デジタル機「Welbee」の30%減というリーズナブルな価格で打ち出した。「溶接機の決定版となる製品」(同社)と自信を見せる。完全防塵構造で高い堅牢性を備え、メンテナンスも簡単。サイリスタ溶接機から最新のデジタルインバータ溶接機への置き換えを促す。従来比30%減の小型・軽量化で可搬性にすぐれたワイヤ送給装置や、操作しやすいハンドル形状と樹脂材料にバイオマス素材を用いた溶接トーチも合わせて一新し使いやすさを向上した。協働ロボットと作業者の同時溶接実演により、熟練溶接工の人員不足をサポートする新たな作業スタイルを提案、溶接現場のアップデートを訴える。

ダイヘンは「溶接機の決定版となる」『スーパー標準機』を初お披露目し注目を浴びた。

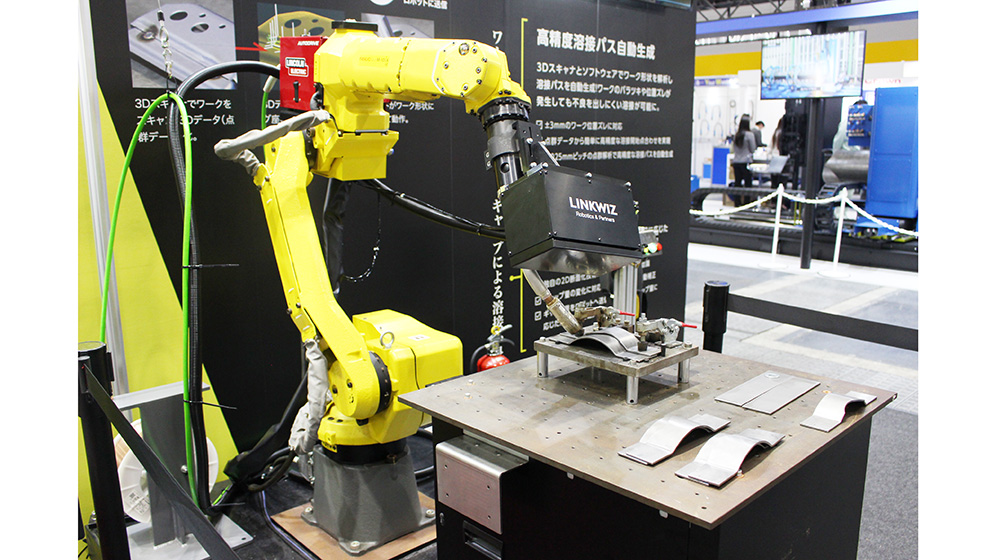

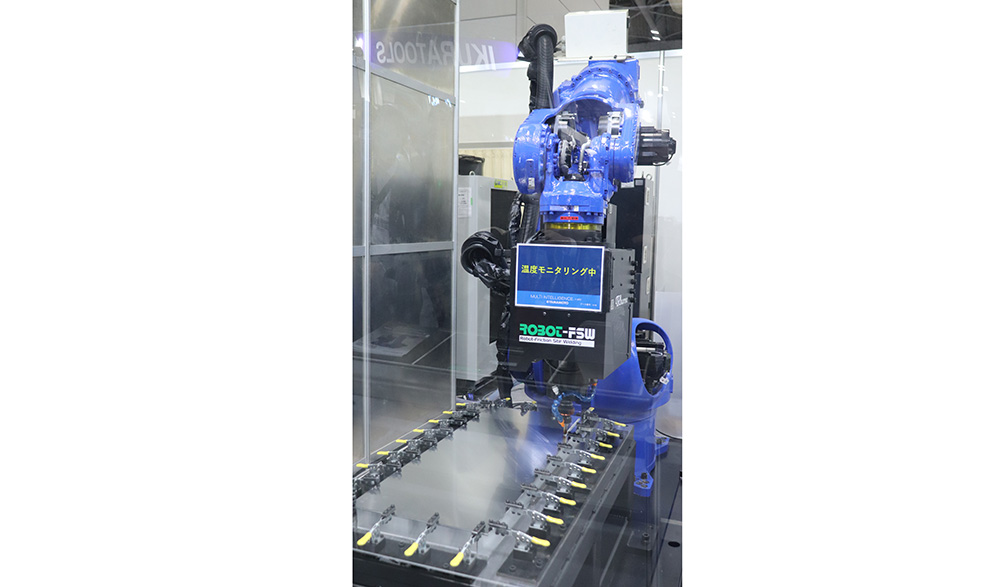

ロボットと溶接をかけ合わせた新提案が目立った安川電機。新型レーザー溶接パッケージ「MOTOPAC-RL3D1200-GP50」を参考出品した。安川電機製のガルバノスキャナヘッドを使ったロボット溶接システムで、業界で初めて20kWの高出力リングビームレーザーに対応。溶融池が広がるためセンタービームと比べスパッタを9割減らすことが可能に。近く発売予定という高剛性ロボット「MOTOMAN-GG250」を用いたロボットFSW(摩擦攪拌接合)も実演した。ロボットと加工架台から成るシンプルな構成のため省スペースかつ低コストで導入可能。汎用ロボットによるFSWは専用機と比べ剛性に劣り接合時の軌跡にブレが生じるため接合品質が低下するという課題があったが、「そのために高剛性ロボットMOTOMAN-GG250を新規開発した。躯体の剛性を高めた一方、外力によるずれを補正する機能を採用してハード・ソフト両面で対策を練っている。スペースと汎用性に強みがある」とする。同ロボットは切削加工への適用も可能と、汎用性の高さを裏付ける。

安川電機の高剛性ロボによるFSWの実演

髙丸工業は、異なるメーカーのロボットでも、PC画面上のロボットの先端に表示される矢印をドラッグ&ドロップするだけで簡単に操作できる「遠隔PC操作 溶接ロボットシステム」を実演してみせた。サポイン事業の研究開発期間が終わり、今展から本格的な受注活動を開始した。

髙丸正社長は「コンセプトとして、技能を必要とする溶接作業を場所や人も選ばず簡単にするもの。想定としては、図面もなく現合で製缶加工作業をしているような中小企業をターゲットにしていた」とし「今展で問い合わせが多いのは、自動車メーカーなどでアフリカやブラジルなどの工場に日本人技術者を派遣していた工程を、このシステムを用い遠隔操作でできないか、というもの。すでに鹿児島、兵庫県西宮市間で遠隔溶接を実施しているので、想定外の使い方だが不可能ではない」と驚いていた。

遠隔PC操作 溶接ロボットシステム

パナソニックコネクトはロボットと溶接機を融合した溶接電源融合型ロボット「TAWERS」の次世代コントローラー「WGH4 コントローラー」を公開、発売。G4コントローラーシリーズとして高出力仕様の溶接電源を搭載し、ラインナップを拡充。最大500Aの電力で厚板ワークに対応し、溶接速度向上など幅広い溶接施工に対応する。「溶接電源分のインバータやトランスを刷新、溶接制御技術の組み合わせで高出力化を実現した」(同社)。さらに溶接電源の冷却構造を改善し、粉塵に弱い部分を防塵構造内に配置し、高い冷却性と堅牢性を両立し、外部接続部品を全面に集約しメンテナンス性も向上させるなど市場のニーズに応える。

パナソニックコネクトの国際ウエルディングショーに合わせて発表・発売開始した「WGH4 コントローラー」

新たな溶接法となる青色レーザーの躍進も見逃せない。高出力半導体レーザーに強みを持つ独・レーザーライン社は「世界最高峰」という4㌔ワットの高出力ブルーレーザー機「LDFblue4000-30」を披露。「前回展で見せた3㌔ワットのブルーレーザー機より出力が向上した。ブルーレーザーの課題は出力が低く高速加工に向かない点だったが、4㌔ワットなら深い溶け込みが得られるため厚物も加工でき、薄物もより高速に加工できる」という。IRレーザーと比べ波長の短いブルーレーザーは銅などの反射率が高い素材の溶接に強く、同機も現在の主な用途は銅の溶接。しかし担当者は「さらなる高出力化にも取り組んでおり、将来的には銅以外の材料でもIRレーザーと同じ加工ができるようになるだろう」と展望する。

kW級を下回る出力のブルーレーザーが多い中、頭ひとつ抜けた4kW出力のブルーレーザー機を披露。2kW、3kW、4kWと出展の度に出力が向上している

マイト工業は同社初となるファイバーレーザー溶接機を参考出品。今秋以降の発売を予定する。薄板溶接に向くTIG溶接は高い技能が必要で、技術伝承にも時間がかかる。労働力不足の現状で「高い技能がなくても薄板溶接が可能なファイバーレーザー溶接機の市場台数が増えている」とし、同社のファイバーレーザー溶接機は「お求めやすい価格で提供するだけでなく、国内工場で迅速なアフターフォローが可能」(同社)と利点を語る。加えて、インバータ直流アーク溶接機の最新機種「MAシリーズ」を出品。ワイヤレスリモコンのため本体と離れていても操作でき、溶接機を持って移動する必要がない。ホットスタート機能やアークフォース機能の搭載により、溶接棒の吸いつきを軽減するなど使いやすさを追求した。

マイト工業は「お求めやすい価格のファイバーレーザー溶接機を手厚いアフターフォローをメリットに」

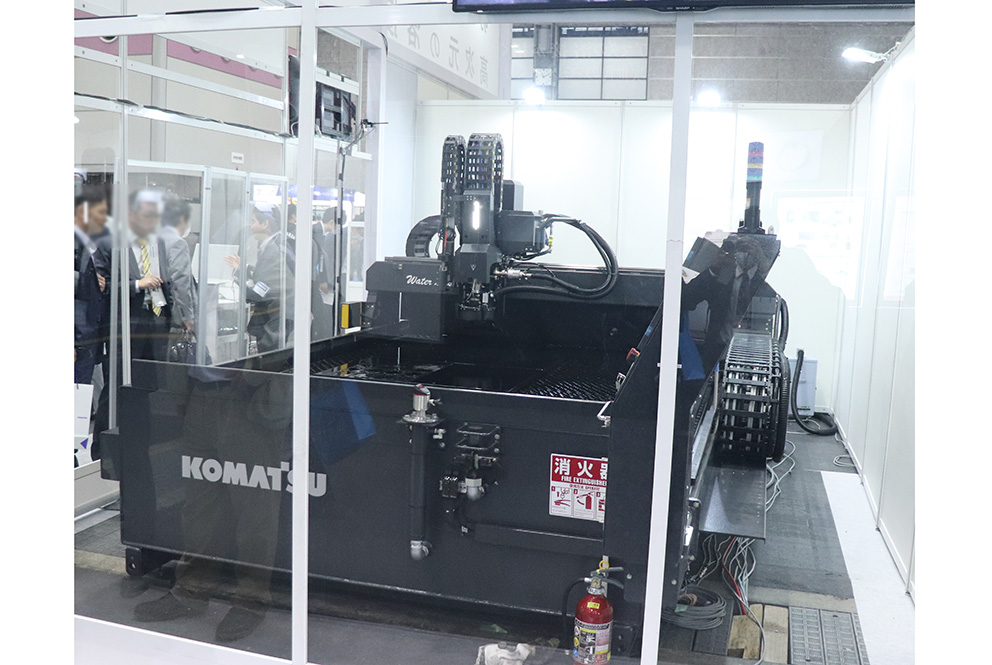

コマツ産機は業界初の水中切断ファイバーレーザー加工機「TWC-510」を実演加工で紹介。ワークを水に浸して加工することで材料の熱歪みを抑制し、板厚12㍉の軟鋼材で製品間ピッチを従来の10㍉から5㍉に縮められる。熱がこもりやすい長尺ワークも歪みやセルフバーニング(自己燃焼)現象を抑えつつ連続加工できるため「従来のレーザー切断と比べ歩留まりを飛躍できる」と担当者。デモ加工では、加工直後のワークを素手で触って冷却効果の高さを示した。水中で切断することで大型集塵機が不要になり、CO2排出量をCO2レーザ―比で6割減らせる点も訴求する。「今のところ用途は鉄系に限るが、将来的にはより広げたい。実績も少しずつ増えてきた」。

コマツ産機の水中切断ファイバーレーザー加工機

WEL-KENはビームを旋回させる独自技術(特許取得済み)を搭載した新型ファイバーレーザー溶接機「V-HP1500」を初披露した。ビーム径が細いというファイバーレーザーの弱点を旋回技術で解消するもの。特に箱モノワークで多い溶接部材同士のギャップ(隙間)に強く、溶融部のブローホール(気体が入り込んだまま溶接することで生じる空洞)も大幅に減らせる。溶接の狙いズレも起こりづらく品質の安定にも寄与する。「今展でも多くの海外メーカーが溶接機を出品しているが、それと比べトーチが軽く小型で扱いやすいと大好評だ。機能や扱いやすさを極力高めつつ、海外製の溶接機と張り合える価格設定にしたのもポイント」とする。

WEL-KENの新型ファイバーレーザー溶接機「V-HP1500」

溶接現場の進化 続々と

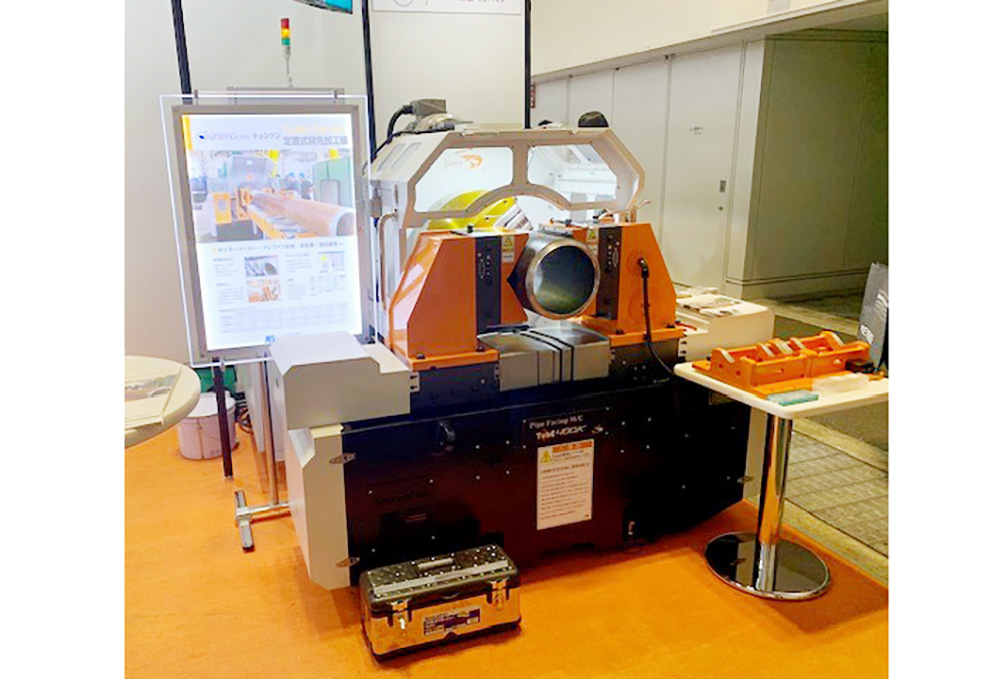

溶接機のみならず、前後の工程までを含めた提案を行ったのが、技術商社の愛知産業。前工程として提案したのは、日本初出展となる韓国・キョンドン社の定置式開先加工機「Tubeシリーズ」。出展機の「Tube200」は、パイプ端面の複雑な開先をとるために設計されたモデル。CNCはキョンドン社が独自に開発したタイプ(日本語対応)と、ファナック製と2種類から選べる。前者はV開先、2段V、U開先、内径シンニングなどの加工がかんたんな操作で行える。後者はネジ加工やセレーション加工など、より複雑な開先加工にも対応する。「日本では珍しい定置型の開先加工機だが、操作性に加え加工速度、精度に優れており、コストパフォーマンスにも優れる。また各種バイスやパイプサポート、コンベアなど自動化にも対応するオプションを用意している」(同社)。

後工程では研削・研磨の自動化に最適なPUSHCORP社の倣い制御装置を提案。同製品はロボット向けの制御装置。6軸力覚、加速度、位置センサーと独自技術により、人間が行う繊細な作業工程をロボットに置換できる。「設定した押し付け力を高精度に伝える制御と一定圧力での制御の2通りでの運用が可能。仕上げには高精度制御、溶接ビードの除去などスピードが求められる作業には一定圧力での制御が向く」(同社)

愛知産業が出展した開先加工機「Tube200」

昨今、急増しているのが作業現場における作業工具・電動工具の盗難。可搬性に優れたポータブル溶接機も窃盗団のターゲットとなっている。これらの盗難防止に一役買うのが、育良精機のIoT搭載型バッテリー溶接機「NEO」シリーズだ。スマートフォンと連動しており、溶接作業を開始するときはアプリで暗証番号を入れなければ起動しないようになっており、転売目的での窃盗を未然に防ぐ。

アプリには溶接条件を設定するモードもあり、事前に作業内容に合わせた設定を行うことも可能。また溶接時のデータもアプリを通じてフィードバックすることも可能だ。「将来的には当社とユーザー様を繋ぎ、故障やメンテナンス対応を拡充するようなシステムや、盗難時にGPSで追跡できるようにバージョンアップしていく予定」(同社)。

育良精機のIoT搭載型バッテリー溶接機「NEO」シリーズ

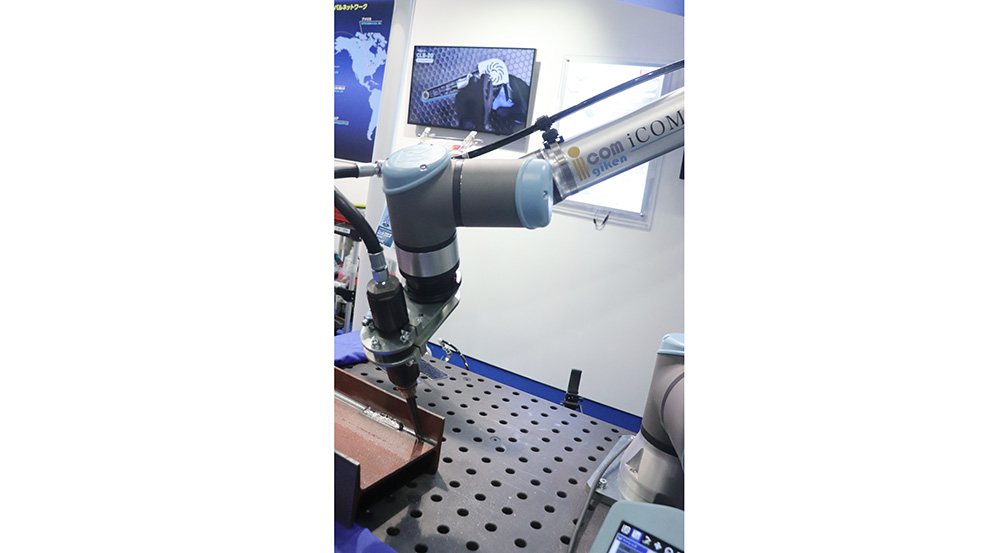

日東工器はロボットSIerのiCOM技研とタッグを組み、空圧ツール「ジェットタガネ」と協働ロボットで溶接後の剥離作業を自動化してみせた。「通常のジェットタガネは打撃の反動があるため、協働ロボットがエラーを起こしてしまう」とiCOM技研の担当者は言う。「しかしロボット用に振動を軽減したジェットタガネを協働ロボの先端に取りつけたことで、剥離作業の自動化を実現できた。ロボットがタガネ作業を行う間に人は溶接に専念でき、腱鞘炎も防げる。このデモを見せるのは初めてだが反応は非常に良い」と話した。

日東工器とiCOM技研による剥離作業の自動化デモ

ジェービーエムエンジニアリングは複雑なティーチングをPCで完結できるオフラインロボットプログラミングソフトウェア「OCTOPUZ」を提案した。

クラウド上に様々なロボットメーカーに対応するツールが揃っており、それをダウンロードすることでPC上に、各ロボットに対応するロボットセルをレイアウトできる。セルを直感的に操作することで溶接のティーチング、特にプラズマカット、バリ取りなど複雑なティーチングが必要になる作業でも、プログラムの作成を簡単に作ることが出来る。

OCTOPUZは昨年夏に大幅リニューアルを実施した。以前はファクトリーシミュレーション機能との兼ね合いで操作が煩雑な部分があったがファクトリーシミュレーションをなくすことでよりオフラインティーチングしやすい仕様になった。

オフラインロボットプログラミングソフト「OCTOPUZ」の操作画面

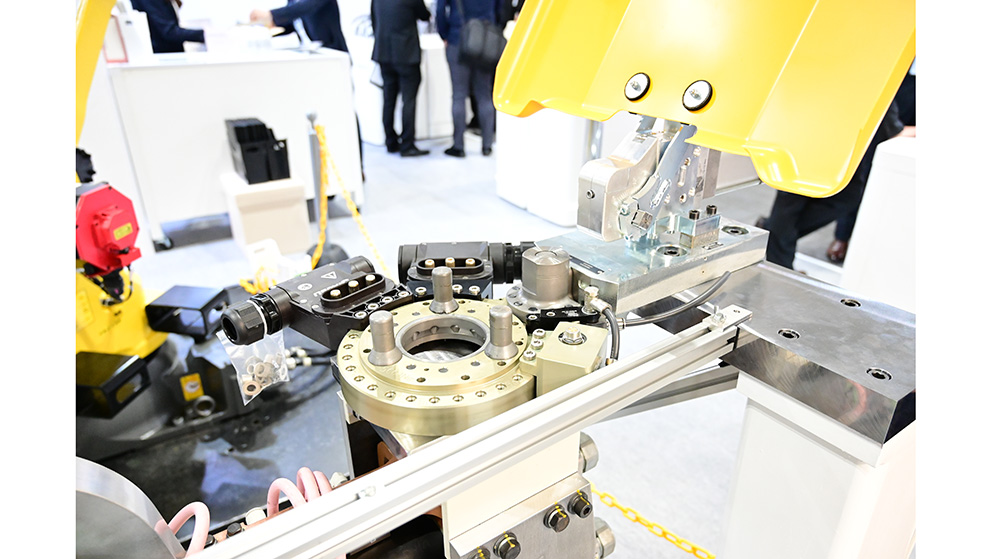

ストーブリはロボット用「ツールチェンジャーシステム」をPR。同製品を活用することで一台のロボットで複数の作業が可能になり、ロボットの台数を減らせる。「費用とスペースを削減できるソリューション」(担当者)と提案していた。自動車の溶接の場合、内面と外面ではガンのサイズを変更する必要が生じたり、ワークの厚さによって容量の差が生まれるが、それらを一つのロボットで対応できるという。

特徴点は剛性の高さ、長寿命、安全面の3つを上げる。「ガイドが3点あり、ボールロック一つ一つに加工を施しモーメントに対して強い仕様にすることで剛性を上げている。電気接点に特殊なバネ構造を採用し、脱着の際にプラグ表面をクリーニングするような仕様になっており長寿命を実現。安全面では。ツールを持ち上げた際、エアーの回路が切り離されていることで、間違った信号が来てもツールを落下させることがない」(担当者)とした。またスパッタガードなどが、ユーザー側の設計を必要とせず同社で設置可能な点もアピールしていた。

ストーブリのロボット用「ツールチェンジャーシステム」

モトユキは鉄骨の黒皮除去に向く新製品のローラーサンダー「GMC―HR―2A」を訴求。従来機から研削力がアップ。60㍉のワイド幅ベルトにより研削・研磨精度が向上し、振動が少なく作業負担軽減を実現する。「ベルトにセラミックを使用することで強力に研削できる。番手は7種類あり、鏡面仕上げ、ヘアラインやコンクリート型枠のサビ取りなど、様々な用途に使える」(担当者)とする。ローラーサンダーで黒皮除去が可能ということを認知していないユーザーもまだまだ多いとして、訴求に努めていくという。

ローラーサンダー「GMC-HR-2A」

溶接と密接な関係にある切断砥石、オフセット砥石の提案も多数行われた。メガセラー砥石「金の卵」でお馴染みのレヂトンは、「金の卵を上回る切断力」と断言する超高性能切断砥石「純金」による切断デモンストレーションを実施し注目を集めた。

記者も実際にステンレス材を切断させてもらったが、切断機に軽く力をかけるだけで面白いようにカットできる。「従来の切断砥石とは比較にならない切れ味の良さに加え、耐久性も当社従来品に比べ約3倍アップしている」、「グラインダーのコンパクト化に伴い、切りシロの大きい外径125㍉のグラインダーが伸長し、切断砥石の需要が増えている」と同社は語った。

レヂトンの高性能切断砥石「純金」のラインアップに加わった外径125㍉タイプ

3Mジャパンは今年から新展開する工業用研磨材の新ブランド「3Mキュービトロン3」のオフセット砥石、切断砥石、研磨ベルトを展示、実演でその実力を示した。

「新製品は日本市場におけるお客様の声をフィードバックして誕生したもの。分子結合技術と三角形形状のセラミック砥粒をさらに進化させ、切断砥石、オフセット砥石に採用した。いずれも従来品より研磨スピードを向上させ、同一時間内での生産性を高めるとともに、砥石1枚の研磨量を最大化し、無駄な交換作業を無くしコストパフォーマンスを高めている。研磨ベルトは、精密成型砥粒の形状がさらに鋭利にし、高効率の研磨を実現する。「自動機やロボット研磨システムにおいても真価を発揮する。また、長寿命化、高研磨力のみならず、作業快適性の向上とともに、振動・粉じん・騒音といった健康被害リスクも低減する」(同社)

3Mジャパンの新ブランド「3Mキュービトロン3」

厚地鉄工はバキュームブラストマシンでの「溶接焼け取り」を提案。同社のバキュームブラストマシンは省スペースながら高い性能を出せるのが特徴で、3㌧トラックでコンプレッサーなどと一緒に運べるのでユーザーから好評という。研削材はガラスビーズやアルミナ、スチールグリッドなどワークの材質や用途に応じて自由に変更可能だ。今展では溶接焼け取りに活用できる点を強調していた。担当者は「酸洗いやサンダーなどで処理することも多いがバキュームブラストマシンで素早く処理できる。研削材を変えれば、スケール除去や塗装前の下処理など様々な用途に使えるので汎用性がある」と話した。

溶接焼け取りのサンプルを手にする担当者 バキュームブラストマシンを前に

■関連記事LINK

【インタビュー】山本金属製作所 営業企画課 兼 研究開発G課長 松田 亮 氏

(2024年5月15日号掲載)