モノづくり座談会:工程を超えたデジタル化を

- 投稿日時

- 2023/01/25 09:50

- 更新日時

- 2024/08/19 13:18

CAD~加工~測定検査のデータ連携とプロセス改革

DX(デジタル変革)の時代を迎え、モノづくりも変革の動きが急だ。もっとも、3Dデジタル化の波はひと昔前の90年代に押し寄せていたが、いまだ十分に普及せず、相対的な日本の遅れも指摘されている。

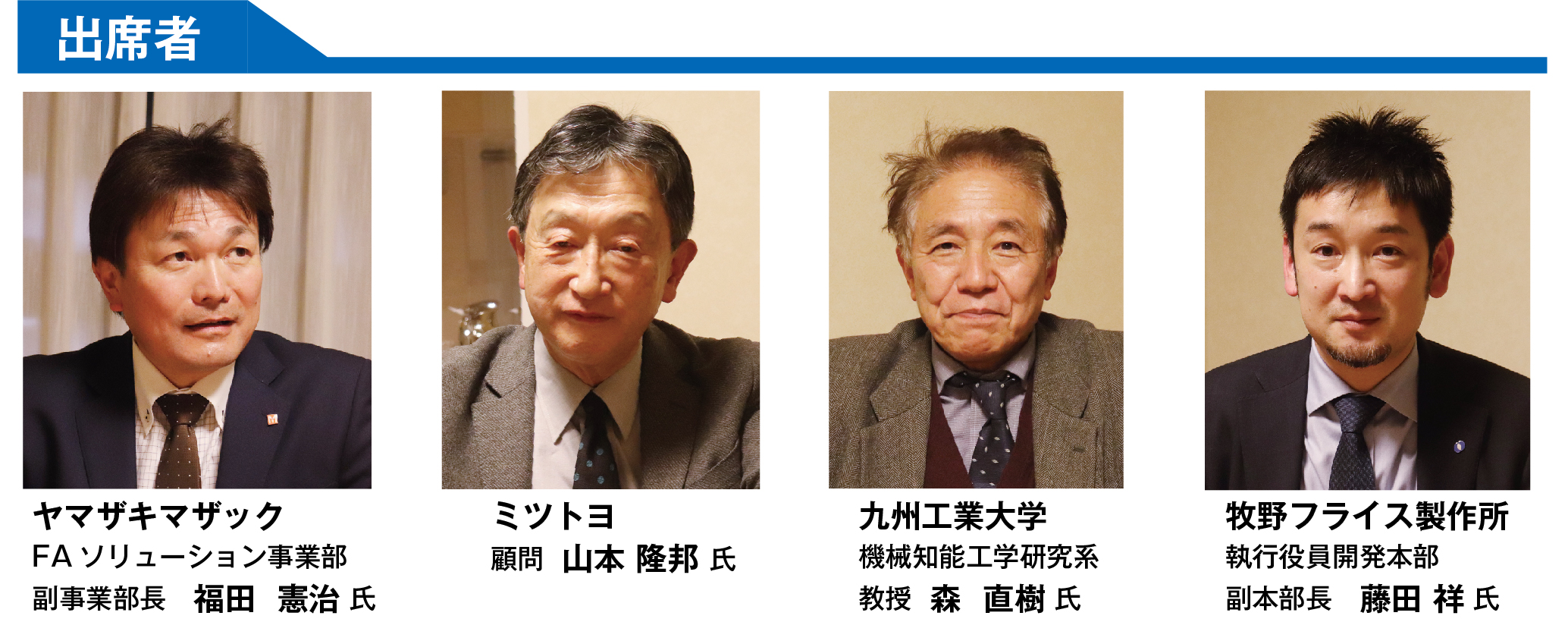

そうしたなか、データ連携によって設計―加工―測定検査と、上流から下流まで工程を超えた効率化を目指そうとの取組みが、日本工作機械工業会(日工会)のメンバーらのなかで新たに始まったようだ。そこで、その主要メンバーに集まってもらい、「日本発のデジタル改革」の可能性について、意見交換をしてもらった。

デジタル連携のポイント

「幾何公差」をどう扱うかが鍵に

今のモノづくりは3次元の設計情報を上流から下流へスムーズに流すことが欠かせない。しかし部品等の形状や位置関係などに関する許容誤差を示す「幾何公差(きかこうさ)」については、設計意図が伝わりにくい状況にあり、課題とされる

山本(ミツトヨ) モノづくりの大元にあるのは図面ですよね。その図面のなかで立体的なモノをきちんと定義づけするには幾何公差がいるのですが、この幾何公差が図面のなかでどれだけ満足できるように書かれているかとか、3DCADとの関係で幾何公差をどう扱うかという問題がいまあって、そもそも3DCADの情報が加工現場に十分伝わっていないという話にもなっています。データを活用してモノづくりの効率を上げようというなか、課題が多く見られます。

本紙 幾何公差の活用という点で、日本は世界に比べ遅れが言われますが、森先生、実際はどうなのでしょう。

森(九州工業大学) 工学部の学生に機械工学を教えながら、地元の中小製造業者の方々と交流を続けていますが、まず学内のことを言えば幾何公差をあまり詳しくは教えていません。設計製図では三角法や寸法公差の授業が中心です。幾何公差を研究の中で使う学生もいるにはいますが、当学だけでなく体系的に教えているところはほとんど無いでしょう。だからみんな企業に入って、幾何公差に苦しめられる(笑)。他方、私どもの大学は北九州で、地元の中小製造業さんと接してすごく悩んでいらっしゃるのが、寸法公差や注記がやたら増えているということですね。国際的な仕事をされているところは、英語で仕様書、指示事項がたくさん書かれてあって、びっくりして大学に相談される例もあります。幾何公差の扱いも課題になっています。

本紙 現場では、幾何公差重視の設計になっているのですか。

藤田(牧野フライス製作所) 所属する部門でCADCAMの開発を行なっていますが、私たちの観測範囲で幾何公差を含めたPMI(製品製造情報)を備えた3次元データが使われているケースは少ないですね。また、お客様によっては属性データを活用して自動化するといったケースがありますが、そこにも、幾何公差を含めたPMI情報と連携する例はほとんどないと感じます。

本紙 世界的には幾何公差中心の設計になっているという、その認識は業界であるんでしょうか。

藤田 そういったところに力を入れているCADCAMメーカーもあるので、徐々に流れがくるのかなとの感触はあります。おそらく、今は現状いろんなお会社が試行錯誤している段階で、いくつか実績を上げられたなかで勢いがついてくるというふうになるのではないでしょうか。

本紙 マザックさんはどうみられる?

福田(ヤマザキマザック) 3D設計モデルのなかに属性データを加えるケースはまだ少ない感じです。航空機産業のなかの防衛に関係するものは進んでいる気がしますが、それ以外の産業では実際に見ることもあまりないですね。どちらかと言うと航空機が引っ張っていて、あとは欧米の自動車メーカーさんはやろうとしているとみられます。やはり一気に流れがくるという感じでは無いですね。

本紙 日本はサプライヤーの層に厚みがあってこれが強みとされてきましたが、下位のサプライヤーまでデジタル武装が進んでいるかというとそうなっていません。かたや欧米のカーメーカーによっては、外注は少数の大手サプライヤーが担っていてデジタル武装も全体で整いやすいと。デジタル連携は特に国内で淘汰の要因になりかねないのでは。

山本 デジタル化は必須ですよ。最近、ある製造業者さんを視察したのですが、EVの仕事をやられていて、要求に対し短期で応えて、短期で製品立ち上げを行い、ユニット部品などを納めなきゃならないとのことでした。製品開発から量産までの期間を半分にする方向のようです。そうなると、設計と加工と検査とそれから調達、外注…。ようは全部一緒に走らないと対応できない。つまり時代の変化がモノづくりをどんどん変えています。

欧米主導のフロントローディング

日本は「整える力」で優位性の創出を

デジタル連携についての話のなかで、製造プロセスの初期段階(=設計段階)にリソースを集中投下して全工程のQCDを高める、欧米が主導してきた「フロントローディング」が話題に上がった。

本紙 いまお話に出た試作や開発期間を大幅に減らすというテーマは、以前から言われてきたことでもあります。

森 フロントローディング、垂直立ち上げと言うことが前から言われていました。それはリアル世界では無理で、バーチャルを使うことになります。ニーズの変化も急で、家電の関係では、注文のキャンセルといったこともザラにあるから、バーチャルを使った家電業界のフロントローディングはもう過激ですね。一方でクルマはそういうことはまずなかったけれど、EV時代になって変わるかもしれません。そうしたなかでネックになるのが先ほどから出ている幾何公差であり、注釈の多さです。現場のサプライヤーさんが困っておられます。

本紙 そのあたりのことも目配りして進めないと、デジタル連携は進まない?

森 形状に落とし込める幾何公差は間違いなく必要です。ただデジタル情報の中で幾何公差を含め設計意図をどうやって簡潔に伝えるかは、システムや方法が十分整理されていません。

福田 3Dモデルのなかに様々な情報を付加したほうがいろいろないろんな可能性がでるし便利になります。しかし現状はそこまでいっておらず、我々の会社でも開発設計は3Dモデル主体ですが、加工工程となると現場は2Dの図面を見ながら検査などを行なっています。そういう状況のなかで、まず自分たちで率先してやっていかないと、お客様にお勧めしにくいというのはありますね。

本紙 2次元図を併用されているのは、3Dデジタルソフトによる設計・解析だけでは立ち行かない面もあるからでしょうか。

福田 理論上はできるはずのプログラムで、いざ加工したものを測定してみると、狙った状態になっていないことはあるわけですね。さまざまな要因が加味された結果が加工の結果であって、そこの部分をどうしたらいいのかというのを現場で、経験、勘、コツといったことでねじ伏せている面はあると思います。そこをパスを出す前から、あるいは治具を設計する前から分かった上でやるのと、わからないで上流の指示通りやって後で対応するのとではかなり差が出てきますね。

山本 デジタルに関し日本発でやれることは多いと思います。以前、藤田さんがおっしゃったことですが、現状ではCAM側からCADへの働きかけができていないよね、とか。

藤田 そうですねCAMにしても加工に近いところにいるからこそ考えられるというのはあって、言い換えればそこはCAD側ですべて検討できることではないですね。私は欧米のCADを中心としたデータプロジェクトの流れがあったとしても、さらに現場で工夫して良くすることはいっぱいあり、それをいかにデータに落とし込むかは、欧米主導で作られたレールに乗るのでなく、別の可能性があると思います。そこを日本から提案できる可能性がある。

本紙 それでも結局、3DCADを主役にしたフロントローディングが次世代製造のキーになるとすれば、その世界はやっぱり欧米に牛耳られていて、日本がどれだけ担えるか…。

森 欧米がCADで圧倒しているのはその通りですが、日本はカーネル(CADのエンジン)の周辺の「整える力」と言いますか、そこが優れていますね。例えばCADデータをきちんとなおす技術、欠落したデータはCADで多いですし。それからCADとCADをつなぐ技術は日本が優位性を持つと思います。大学の授業でもよく言いますが、CADデータには品質があるんだよと。また指摘されたように現場の知を3Dに盛り込んでいくことも進めたい。欧米はホワイトカラーとブルーカラーに分かれていてCAD技術者は現場に降りてこないけれど、日本は一緒になって取り組んでいる。ここを活かしたいですね。

理想と現実のギャップ

下流サイドからの視点が必要

話は、最上流の3次元設計データをいかに下流に流すかではなく、下流側(現場)の知恵を上流側のデータに落としこむべきという方向で進んだ。下流サイドの視点を加えた「日本発のデータ連携の在り方」がおぼろげに見える。

本紙 お聞きしているとCAD側が描いたシナリオ通りにならない状況がずっと続いていて、ここを変えることがポイントになりそうです。

森(九州工業大学) 上流(設計)側からと下流(加工・検査等)側の双方からルールを作っていく必要がありますね。CAD側の想いが加工側にうまく伝わらないということはあるし、それが3Dに移行して顕著になったという印象もあります。実際、指示の表現もまちまちで…。

本紙 先ほど福田さんから「現場の力でねじ伏せて対応」とありましたが(笑)、その現場力をどのようにデータに取り込んでいくかも大事でしょうね。

藤田(牧野フライス製作所) そう、現場は図面に書かれていないことも考えて作っていますから。その部分もまたデータとして活用していく方向ですね。

福田(ヤマザキマザック) さっき日本のお客様と海外サプライヤーの「層の違い」の話が出ました。僕は日本のサプライヤーの層の厚みは強みだと思っていますよ。

本紙 今も?

福田 はい。層が厚くて裾野も広い日本のモノづくりに携わる、それもノウハウを持った企業が3Dモデルを使うことのメリットを享受できるようになれば、さらにすごく強くなるなと感じます。そっちの方向に行くべきです。

本紙 そうしていかなければならない、と。

山本(ミツトヨ) いや、しなければじゃなく流れとして確実にそうなりますよ。ただどういうふうに取り組むか、幾何公差の伝え方にしても、定めるべきルールと定めなくていいもの、CAD上に書ける事とそうでないことがあります。藤田さんが前におっしゃったことですが、ルール形成においてやらないかんことと、やれることを分けましょうと。このへんの整理も必要です。

本紙 現場に任せる部分は任せて、あれこれ定めないほうがいい面もある…。

山本 デジタルツールがなかった時代は設計や生産技術の人が集まってどうのこうのとやったものですが、データ活用の効果を伸ばすにもそうした対話が必要でしょうね。

藤田 現場はやはり大事です。若い人はデータを見慣れてはいますが、いろんな経験を積むことが難しくなっていると思いますね。昔の人はなんだかんだいって強いなと思います。昔のやり方も知っているし、今のやり方も知っていて。今の人は今のやりかただけ知っていて追いつけない面があります。

本紙 今日は工程を超えたデータ連携を話のテーマにしていますが、工程を超えるという点では、現実的に、例えば工作機械に求められていることも前後工程含め広がっていますね。

福田 機械加工だけじゃなくシステム全体から、自動化の部分、時には物流といったことまで相談されるお客様もいらっしゃいますね。

森 生産技術含めいっさいがっさいの丸投げもあるでしょう。

福田 ひと昔前はお客様がそれぞれ強い生産技術を持っていたけれど、その世界が崩壊している面もあり、丸投げは珍しい話でなくなりました。

山本 我々測定機器メーカーも似た状況です。測定方案をもって開発プロジェクトに最初から入るケースもでるかもしれません。

本紙 そういう状況からも、工程を超えたデジタル化は、大きな課題のようです。

動き出す「日本発」プロジェクト

人の力やアイデア、足下の成果も狙いながら

工程を超えたデータ連携は、現実に照らしても不可欠のようだ。現場の力が鍵を握ることもよく見えてきた。では、具体的にどういう方向でデータ連携を進めるのか。

本紙 データ連携に関する取り組みについて、日工会の委員会活動として今は課題を整理している段階と聞きますが、今後の現実的なスケジュール感は?

山本 今年度に問題を整理しながら、次年度でインパクトのある提案につなげられればと思いますね。

森 協調と競争の、協調すべき領域でどれだけのプラットフォームが作れるかでしょう。

藤田 現実的にデータ連携でやりたくてもやれない面もあるでしょうが、単純にやりたくないからやっていない面もあると思うのです。そのあたりで見誤ると技術は出来たけど誰も使わないということが起きちゃうかもしれない。技術的に出来る、出来ないというところと、個々の会社がやりたい、やるべきと思っているところは、分けて考えないといけないと思います。

山本 そうですね。いずれにせよサプライヤーさんが全部デジタルの流れにいわば巻き込まれていく可能が高いと思います。ティア2、ティア3も。そうした将来状況を想定しながら取り組みたいですね。

本紙 最後に加工から測定検査までのデータ連携に関し、ご意見やそれぞれのお会社の取り組みになど、改めてひと言ずつお願いします。

福田 はい、最初のお話に沿って言えば、日本製造業の分厚い集積が弱くなったら日本の強みは落ちてしまいます、3Dの技術を活かしてもっと使いやすくて便利で効率が上がるという取組みを始めるというのはすごくワクワクすることです。で、どういうふうにやるかというのはこれからかもしれないけれど、確実に現場で滞っている部分、ボトルネックの部分がかなり解消されると思います。

山本 若い方々がモノづくりを今の時代にあった形でもう一度再構築する、 そのための研究調査と、布石になる取組みを我々がやれればいいと個人的に思っています。

藤田 設計データをうまく活用することでいろんな可能性が出るんだということをこの座談会で再確認しました。一方で設計データを有効活用するためには既に忙しい設計担当に+αで大変な努力を求めることになります。この努力の価値がうまく感じられるようにする取組みを同時に行なうことも大事だと感じます。

本紙 努力が報いるような取組みにすべきと?

藤田 ええ。日本はいろんな意義ある取組みを行なっているけれど、効果が上がる前に息切れしてしまっているケースも多いと感じます。真面目に努力しているその横で、その成果をどう引き出すのか、どうやって儲けるのかということもセットで行なわねばと思いますね。

森 正直なところデータ連携についてはどこをゴールにしていいか見えないところが多々あります。しかし皆さんこの問題で悩まれている現実がある。共通の悩みに対し、大学として公平な立場で考えて判定していくことができるんじゃないかと思います。同時に取組みを通じモノづくりがやりがいのある業界、楽しく働ける場なんだということをアピールし、モノづくりの世界に優れた人材を呼び込んでいきたいですね。

本紙 有難うございました。専門新聞社として今後の皆様の活動も追っていきたいと思います。よろしくお願いします。

【解説】「幾何公差と3DCAD」

ミツトヨ・阿部 誠 氏

測定機器大手ミツトヨのフェローで、過去には同社の開発責任者ほか、国内最大級の研究開発機関、産総研の研究グループ長も務めた阿部氏に「幾何公差と3次元CAD」の現在の関係について解説してもらった。阿部氏は今回の座談会にゲストとして参加した。

計測メーカーの立場から見て、幾何公差が入った図面が普及しているのは日本より欧米において顕著だということをまず実感しています。

次にCADに組み入れられた幾何公差をどのように使いこなすかには大きく2つの流れがあり、ひとつにはCAD図面に表記された幾何公差を人間が読み取っていく方向。それともう一つはPMI情報(製品製造情報)の書式として正しくデジタル情報化された幾何公差のマシンリード(機械に幾何公差の情報を読み込ませる)を指向する流れです。

前者だと、幾何公差の複雑な指示をCAMやCATとして実装しコントロールする為のプログラムを、例えば測定工程などで誰かが作成することになりますが、その難易度は非情に高く、複雑な図面指示に対応できる機能をもつ測定機であっても、メーカーの熟練したプログラマーが、お客様のところへ出向いて対応するといったことが起きます。

それも一つのやり方でしょうが、今後は、幾何公差が入った図面を機械が読み取ることができる「マシンリーダブル」の創出によって、特殊技能を要する人的な作業を減らしていく流れになるでしょうね(談)。

強みを活かすデジタル改革に

(一社)日本工作機械工業会 常務理事 長濱 裕二 氏

日本工作機械工業会(日工会)は重点施策としてグリーン、デジタル、レジリエンスの3つの柱を掲げている。このうちデジタル化に関係する日工会活動について、長濱常務に話を聞いた。

——最初にお聞きしますが、日工会の会員は、CADCAMや測定など周辺メーカーが増えています。これはいつ頃からですか。

「2000年を過ぎた頃から、プログラム関係のメーカーをはじめ測定などの周辺メーカーに会員になっていただくことが増えました。海外メーカーも増えています。そうしたなか、2012年には会員条件を含めた定款の見直しも行なっています」

——周辺プレイヤーが会員として増えることで、デジタル化の取組みも幅が広がり、いま工作機械に求められていること—前後工程を含めた自動化など—に照らし、意義ある活動が期待されます。

「周辺機器との関係でインターフェースや標準を作っていくといったことは、特に中小企業が多い工作機械業界の中で欠かせません。一番のキーワードになる自動化についても、幅広いコラボレーションで活動を進めています」

——デジタル化の広がりについては、常務としてどう見ます?

「ツールとしてのデジタル化の広がりは必須の流れです。ただ同時に、日本のモノづくり力を活かす取組みが必要でしょう。私見を言えば、最近はより新しいものを取りいれるべきとの風潮があるようですが、日本のモノづくりの競争力の源泉は、今も現場力です。例えばあるアッセンブラーが、この3D図面通りに加工しなさいと指示したとして、サプライヤー側で図面の曖昧さを分かった上でモノを上手に仕上げるといったことは多いわけです。こうした現場力は、一般的にいって日本は得意であり、大きな強みです」

「ですから、上流(設計)からトータルにデジタル化していこうとの取組みにおいても、一方では世界先端の流れに沿う必要がありますが、同時に日本の強みが活きるプロセスに持って行くという両睨みの戦略が欠かせません。このあたりも重視して活動を深めたいですね」

(2023年1月25日号掲載)