検証MECT2021

- 投稿日時

- 2021/11/08 15:55

- 更新日時

- 2024/08/19 13:17

10月20日から4日間にわたって開かれたFA技術専門展「メカトロテックジャパン2021」。工作機械を中心とした大型展示会が久しぶりに開催されるとあって、コロナ禍ながら6万8929人が来場した。数多くの見どころから、自動化、工程集約、DX、超精密加工など、とくに関心の高いテーマに絞って提案動向を追った。

ロボットとの連携がスムーズに

操作性、汎用性高まる

近年のトレンドである工作機械と産業用ロボットの連携が、さらにスムーズに、より使いやすくなった印象だ。自動と手動の両方に対応できる汎用性、ロボット1台で複数の工作機械をカバーできる適応力など、ある程度の量と品種を狙った提案が各所に見られた。

協働ロボットの存在が自動化の幅を広げたと言っていいだろう。DMG森精機の自律走行ロボット「WH―AGV5」は、自社開発のAGVと協働ロボットを組み合わせた。床面に設置された高さ35㍉のケーブルダクトを乗り越えられる仕様としたことで、既存の工場レイアウトを崩さずに導入できる。

AGV自体の位置決め精度こそ「±数10㍉程度」だが、ハンド先端にビジョンセンサを取り付けることで±1㍉の位置決め精度を達成した。会場では、段差に乗り上げ傾いた状態で、直径27㍉のワークを28㍉の穴に挿入するデモを実施。カタログスペックを上回る±0・5㍉の位置決め精度を見せた。

ヤマザキマザックの「Ez LOADER10」は、手動式の台車を活用した。工作機械との接続は「ケーブルを繋ぐだけで完了する」としており、15分以内でセットアップできる手軽さをアピールした。

担当者は「ターゲットである中小企業の実情に沿う設備を目指した」と話す。中小企業の工場は床面が平坦でない場合も多く、そうした実情を鑑みて自走式ではなくシンプルな手動式にしたという。

ビジョンセンサが加工物の位置を認識して工作機械へ自動搬送するため、ティーチングが不要で生産開始までのリードタイムも短縮。「オペレーターの方がEz LOADER10を引き連れて移動し、その日の稼働状況に合わせて接続機種を切替えながら自動化するなど、オペレーターの第三の腕として使ってほしい」とした。

1ロット100~200個に最適。人件費を含めたコストメリットだけでなく、空いた時間をクリエイティブな仕事に当てられるのは大きなメリット」と話すのは滝澤鉄工所の担当者だ。

提案したロボットシステム「TR―10W」は、幅1537×奥行603のコンパクト設計が売り。2Dカメラによる旋盤との位置補正で、再ティーチングを省き、ロボット台車の設置から起動までの時間を大幅に短縮させた。

■搭載型の実演も多数

本体の内外に搭載させたロボットシステムにも目を向けたい。中村留精密工業が国内初披露した「Flex Arm」は、自社製ロボットを機内搭載することで、素材・完成品の搬入出に加えてハンドと爪の交換までを自動化した。機械を止めることなく、複数種のワークを無人加工できる。

「多関節ロボを用いた自動化システムは多いが、機械周りが煩雑になってしまうのがネックだった。Flex Armならその点を解消でき、機械高さは機械本体と変わらないため、天井高を気にせず導入できる」。会場では複合加工機とストッカー「箱兵衛」を組み合わせた無人加工デモを見せた。

長島精工の小型内径ネジ研削盤「TI10-10」は、ねじリングゲージのように高い精度が要求される部品の前後搬送にロボットアームを活用した。精密内径ねじの量産で課題となる位相合わせにも対応。ストッカーに配置したワークの向きが揃っていない状態でも、自動で判別するため、セッティングに慣れていないオペレータでも使用できる。

超精密仕上げも完全無人加工できると三井ハイテックが紹介したのは、来年2月にリリースする自動補正機能付き全自動研削盤「HPR-PCNCF-R'」。間口わずか1300㍉(AWC付きで2400㍉)の研削盤をロボットハンドを活用しながら連結して用いることを想定する。

タッチプローブを内蔵し、「熱による変位、ツールの消耗を計測して公差内に仕上げる。。レゴブロックのようにくっつけて工場設備を最大限に活用いただける」と遅れていた研削盤の自動化を一気に進める考えだ。

シギヤ精機製作所は、円筒研削盤の上に協働ロボットを載せた。機上に配置することで、付帯装置を含めた設置スペースをコンパクトにする狙い。もうひとつ来場者の気を引かせたのは、音声によるロボットへの操作指示だ。「ストップ」「原点復帰」「ワークチェック」「(ワークを)離して」など、一声をかけるだけでロボットが動いてくれる。これまで機上配置のロボット搭載は要望に応じて対応していたそうだが、「今後は標準仕様としてラインナップする予定」という。

シギヤ精機製作所は、機上に協働ロボットを載せることで、設置スペースを抑えた

■広がる用途、 魅せる展示

そのほかにもロボットの汎用性を生かした提案が目立つ。スター精密は、自動旋盤とAGVの連携プレーを実演した。AGV(ダイヘン製)に協働ロボット(テックマン製)を搭載。ワークを旋盤から取り出した後、洗浄、エアブロー、測定、良品判断と、システムごとに移動させてすべて自動化した。

スター精密は自動旋盤とAGVの連携プレーを実演

パレットなどと組み合わせることで、複数の機械から一度にワークを回収できる。さらに測定結果を補正値として、旋盤にフィードバックできるそうだ。

日東工器は、自動化対応のさまざまなエアツールをロボットに搭載したデモンストレーションを見せた。バリ取りや研磨・研削の自動化提案では、ロボットアームがワークを運んでセットした後、自動でハンド部分を交換。ハンド部分には20㍉幅のベルトサンダ「ベルトン」を装着。ワークを回転させながら、細部に至るまでバリ取りを行った。

ベルトンにはロボットへの確実な固定ができるねじ穴と位置決めピンを採用した。「空圧工具は、電動工具に比べて軽量、高速回転、省エネルギーのためロボットと親和性が高い」(日東工器)。

森合精機は、ロボット洗浄機「MSW―300」を提案した。最大出力は20MPa。独自開発の特殊ノズル「シーブノズル」を使用することで、洗浄性能をさらに高められる。洗浄テストの結果ではコンタミ(異物)の総数が約3割にまで減少し、0.2㍉以上のコンタミがゼロになったという。

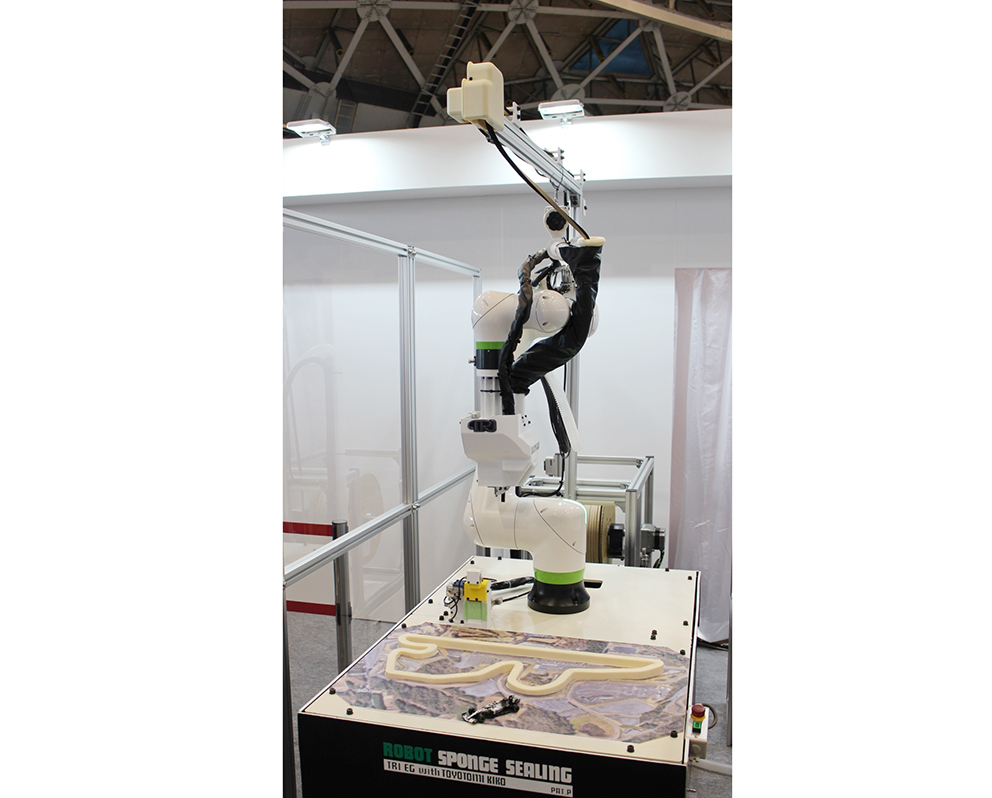

主催者企画のコンセプトゾーンに出展したロボットSIerのトライエンジニアリングなどは、前回(重切削やCFRP加工)と打って変わり、「柔らかい物をロボットで貼る」というテーマを掲げた。

シールスポンジ材の貼り付け作業のロボット化だ。人手に頼っていたエアコンなどの家電やドア部品の内側への防水・防塵処理にあたる。同社は「柔らかい連続材を貼る際にはたわみが出るので難しいが、上部に送り装置を付けるなどして実現した」と明かす。

川崎重工業は「遠隔操作で広がる可能性」というテーマで自走ロボットと遠隔操縦技術を組み合わせて見せた。物流倉庫での入出庫作業の自動化を人とロボットが協業することで実現できる。

トライエンジニアリングは、豊臣機工、進和と協力して、シールスポンジ材の貼り付け作業をロボット化した

高まる連続無人加工ニーズ

自動化に伴う工程集約・複合化も

感染症の流行で否が応にも高まった自動化需要。今回のメカトロテックジャパンでも、長時間の連続無人加工を見据えた提案が活発に繰り広げられた。ここでは、そうした長時間稼働を見据えた自動化と工程集約にスポットを当てて振り返ってみたい。

シチズンマシナリーが披露した、Cincom L20 XIIB5を使った直径2cmのワーク

直径2センチメートルほどの大きさではあるが、曲面を描いたスクリューが削り出されている。自動旋盤でこんなワークまで加工できることに驚く。シチズンマシナリーの自動旋盤ベストセラーL20シリーズの最上位機種、同時5軸対応の「Cincom L20 XIIB5」を使ってワンチャッキングで加工したものだ。「これまでより1軸増やし、LFV(低周波振動切削)はX・Z軸同時に振動させることができ、多用途に使える。だからヨーロッパでシェアが高いんです」と担当者は胸を張る。

エンシュウは機内搬送装置付きマシニングセンタ「WE30Ve+E︱Loader」と、初出展で前者より可搬重量を増やした「GE30Ve+E︱Loader」を提案。いずれもマシニングセンタのX軸の動きを利用したローダをマシニングセンタに内蔵しており、ガントリーローダやロボットと比べ省スペース、低コストで機内ワーク搬送を実現した。MC側の操作盤で搬送装置を操作でき、ロボット制御や複雑な設定も不要。「多品種少量生産に向き、中小企業でも導入しやすい価格帯にした」という(同社)。

エンシュウは機内搬送装置付きマシニングセンタ「WE30Ve+E-Loader」と、初出展の「GE30Ve+E-Loader」を披露

一方、これまでワイヤ放電加工が「苦手」としてきた領域を克服したのがソディックだ。ワイヤの消耗が一方向だけ多くなるため加工面がムラになりやすい高板厚ワークの下部に着目。ワイヤ回転機構i groove(アイ・グルーブ)を搭載したワイヤカット「ALN600G "i Groove Edition"」により、「段差のあるワークでも異常放電が起こりにくい。ワイヤ消費を20%抑えるので連続加工に向く」という。

会場で行ったデモでは、カメラ式の機上測定装置やマグネットを使った中子排出装置(どちらもオプション)を組み合わせた仕様を披露。連続加工性能をさらに高めて見せた。

■工程集約による無人加工も

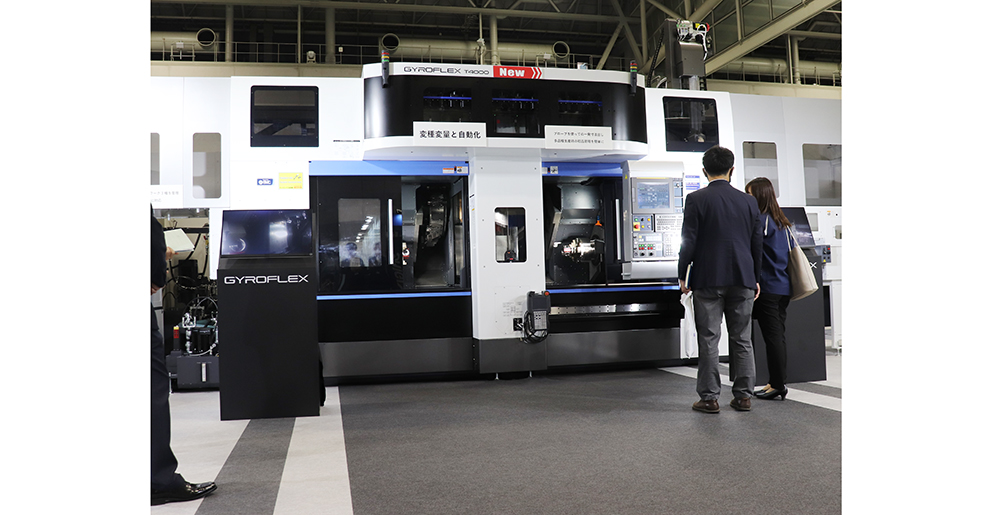

会場では工程集約を前面に推す展示も散見された。その1つがFUJIが披露した旋盤ベースの複合加工機「GYROFLEX T4000」。長らく旋盤を中心とした工作機械を生産してきた同社として、初めての複合加工機だ。

重視したのはサイクルタイム。同サイズ・同能力のワーク主軸と工具を15本搭載できるタレットを左右それぞれに配し、左右同時加工を可能にした。内製のガントリーロボットも標準搭載しており、高い生産性と変種変量に対応できる柔軟性とを両立した複合加工機としている。

今回展では、GYROFLEX T4000にワークストッカーと自動計測システムを組み合せた自動化仕様を披露。パレットごとに貼られたQRコードを読み込むことで、加工プログラムを自動で切り替えながら大・中・小のサイズが異なるワークを加工・計測する完全無人稼働デモを見せた。

FUJIは複合加工機「GYROFLEX T4000」にワークストッカーと自動計測システムを組み合わせて展示。3種類のワークを無段取りで完全自動加工するデモを見せた

一方、オークマは5軸制御立形マシニングセンタから旋削仕様「MU―4000V―L」を展示。ミーリングから旋削、ギヤ加工まで1台に完結できる機種として、工程集約による多品種少量生産に対応できる点をアピールした。

多本数ATCマガジンへの展開、自動パレット交換(APC)、ロボット、ローダなど、豊富な自動化ラインナップで多品種でも柔軟に対応できるのも特長。ドリル加工の異常を検知し、工具とワークの損傷と復旧を防止するAI加工診断機能も備えている。

特別仕様として、同時5軸キット「Hyper―Surface」も搭載できる。CAMの加工データに起因するスジ目やエッジの乱れを抑制して、加工面品位を上げるというもの。エッジ部や隣接する加工パス間の位置ズレを、形状精度を保持しつつ、自動で補正することで手仕上げ磨き工程の時間を削減するという。

DX、現場に合わせた提案へ

進むデータ利活用、使いやすさ鍵

「3号機、15分後に検品」「切削油切れです」「刃物交換をしてください」など、スマートウォッチを着けたオペレーターに加工機が機内の状態を知らせてくれる近未来をシチズンマシナリーが紹介した。

機械の状態や生産状況を可視化する機械データ収集ツール「アルカートライブ2」やシチズン時計が提供するIoTプラットフォーム「Riiiver」を使って実現するもの。これまでにもスマホやタブレット端末を使えば同様の情報は得られたが、切りくず清掃中や別の機械操作中、打ち合わせ中などでもスマートウォッチなら確認しやすく次の作業にスムーズに移れる。

参考出品のスマートウォッチは最終形ではない。中島圭一社長は「油の雰囲気のなかでも使ってもらえるようにはしたいが、形や大きさについてはユーザーニーズを探っていきたい」とし、使い勝手のよさについて聞くと「工作機械業界がわかる時計メーカーは他にありませんから」と自信を見せる。

シチズン時計製のスマートウォッチは数年前から販売しており、デジタルとアナログの両表示に対応したタイプは来春発売するという。

シチズンマシナリーはウェアラブル端末によるDXを推進

「製造現場のDXを実現する」として、DMG森精機が提案したのはクラウド型プラットフォーム「TULIP(チューリップ)」。プログラミングの専門知識が不要なうえ、IT専門部署やベンダーに委託せずに、現場主導で運用できるというもの。各種センサや計測機器と連携することで、手書きや手入力によるミスを防ぎ、複数の機器から取得データの一括管理を可能にした。

手作業の進捗状況はタブレット端末やスマートフォンに表示。さらに打刻や計測値なども自動取得されるので、ミスと不正を防ぎながら、チェック工数も削減できる。MES(製造実行システム)に代表される社内管理システムとの接続のほか、AIエンジンなど外部の最新サービスとの連携、産業機械からの稼働データも取得できることから、「工場の『すべて』のデータを統合できる」とした。

三菱電機は工作機械から加工条件とIoTデータを同期収集し、同一加工条件のトレンド変化から工具の磨耗傾向を捉えて工具運用を最適化するアプリケーションパッケージを出展。「従来は加工回数による交換が主流だったため、本来はまだ使用できるはずの工具を交換しているケースも少なくなかった。最適な工具寿命をAIで診断することで、正確な磨耗状態を把握できる。これによって工具交換回数を削減でき、工具にかかるコストを大幅に削減可能」(同社)。

さらに正常加工時の特徴を把握し、正常加工のしきい値を自動算出。工具欠損の検知や金型変形による加工異常を検知し、不良品を減らす。

三菱電機はAIで工具状態を可視化

工作機械のデジタルデータ活用が進むなか、周辺機器の稼働状況を可視化する動きも出ている。赤松電機製作所が着目したのは、自社が強みとするミストコレクター。オプションとして開発した「目詰まりセンサーユニット XPLS―D」は吸込圧を測定し、目詰まりの状況を確認する。

目視でチェックしていた確認作業の手間と時間を省くと同時に、フィルター管理の標準化を図った。適切なタイミングでフィルターを交換することで、現場の環境悪化を防ぎ、稼働率を高めるメリットもある。

赤松電機製作所の「目詰まりセンサーユニット XPLS-D」

超精密加工「機内完結型」へ

機上計測、補正ツール提案相次ぐ

芝浦機械は超精密MC「UVM-450D(H)」を出展。自社製の空気静圧軸受主軸に直線3軸をリニアモーター駆動とし高速かつ高精度な加工を実現する。構造体には温度制御された媒体液を構造体に充満・循環させる構造体恒温化システムを搭載。熱変位を最小限に抑える。

同時出展した特許出願中のオペレータ総合支援ソフトウエア「UVM-TSA」は、加工時に切れ刃の形状や磨耗量といった工具状態やワーク形状を計測、補正値を算出して最適な加工を行う。これにより3次元モデル修正やデータ再作成といった無駄な工数を大幅に削減するとともに、適切な工具管理を実現する。

アマダマシナリーはデジタルプロファイル研削盤「DPG-150」を初披露した。業界初のデジタルプロジェクターと最大400倍の高倍率ルーペを搭載。ワークに光を当てて影をスクリーン上に投影する光学式プロファイル研削盤と比べ、ワークや砥石の形状をはっきり視認できるようにした。

エッジ自動検出機能を備え、計測したい箇所にタッチパネル上で触れることで加工形状の寸法・誤差を瞬時に計測できる。自動計測機能を持ち、さらに補正加工までを自動で行うことも可能。会場ではDPG-150で加工した加工精度1.5ミクロンの端子部品金型などのワークを披露し、誰でも簡単に微細加工ができる優位性をアピールした。

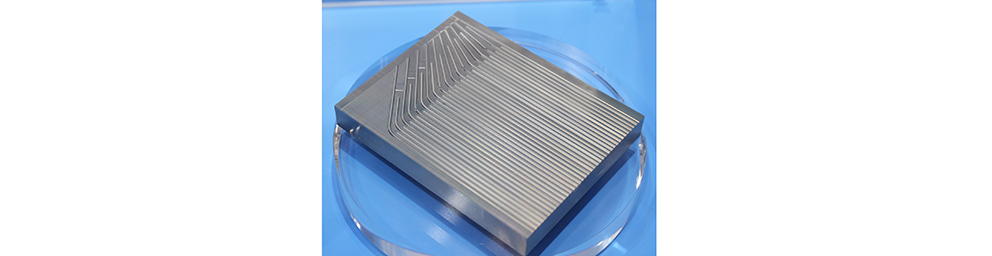

碌々産業は機上計測・追い込み加工システム「COSMOS」を披露。加工後にワークを自動で洗浄する装置を新たに開発、洗浄したワークを機上計測し、自社開発の形状精度追い込み支援ソフト「Planet」で追い込み補正をかけるなど、加工機内で「加工→洗浄→測定→追い込み補正」のサイクルを一貫して行う。

「わずか数ミクロンのズレで何十時間と削ったワークがおしゃかになってしまうのが微細加工の領域。COSMOSは高精度の機上測定と追い込み補正を組み合わせてワークロスを無くす」(同社・海藤満社長)

西部電機のワイヤ放電加工機「SuperMM80B」

金型が大型・高精度化しているのに対応し、西部電機はシリーズ最大の加工エリアをもつワイヤ放電加工機「SuperMM80B」を出品。X800・Y600ミリの加工エリアで他社が保証しないピッチ加工精度±1ミクロンを保証する。 同社は「加工領域のもう少し狭い高精度ワイヤはあったが、多数個取りで少しでもストロークが大きく、なおかつ高精度を求める声が多い」と製品化の理由を話す。ユーザーによって変わる設置環境でこの精度が出るように検証したうえで納入している。

発売から半年、当初目標(年間10台販売)をクリアする月1台ずつの販売を維持しているそうだ。

高硬度をターゲットに

HRC60~70対応の新工具続々

ヘリカル穴あけとねじ切りを同時に加工する。従来品との時間比較動画で、来場者の足を止めさせたのはオーエスジーだ。新製品として発表した高硬度鋼用底刃付きスレッドミル「AT-2」は、下穴を不要にしたことで、切りくずトラブルのない安定加工を可能にした。

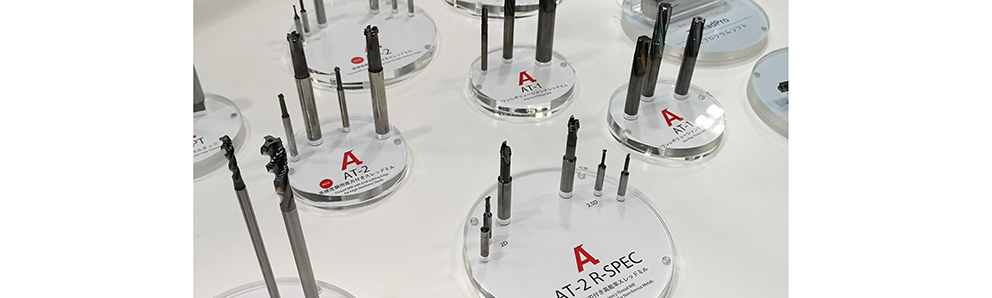

オーエスジーは「Aブランド」製品として、スレッドミルのラインナップを拡充した

荒刃で負荷を分散させ、左刃によるダウンカットで長寿命化を図る。HRC65まで対応。高硬度鋼用コーティングの効果も相まって、超硬ハンドタップが65穴で大きく刃欠けするところ、AT―2なら208穴でも良好なねじ品位を保てるという。NCプログラム作成ソフト「ThreadPro」から、Web版をリリースし、使い勝手を高めた。

「本当に硬いところに向く」と自信をもって日進工具が紹介したのは小径3枚刃ロングネックボールエンドミル「MRBSH330」(刃半径0・1~1㍉)。新たなコーティングと刃先形状によりHRC60~70の金型加工などにもってこいで、高切込み・高送りができる。

ケース裏面のQRコードから情報を引き出せる日進工具の「NS Connect」

中心部の刃と刃の間が鋭角のため磨耗しにくく、不等分割形状のため加工中のびびりを抑制する。このエンドミルについて「もう1つ触れておきたい」と後藤弘治社長が強調するのは「NS Connect」。ケース裏面のQRコードを読み込むと、工具の特長や規格・切削条件、加工動画などが見られ、「手元にカタログがなくてもいつでもどこでも使用直前に情報を確認できる」。

多くのメーカーがターゲットとするようにユニオンツールもHRC60~70向けの新コーティング採用のロングネックラジアスエンドミル「HGLRS」を出品。先行販売するボールエンドミルに加えるかたちでMECTに合わせて発売した。

仕上げ加工用に4枚刃の「CBN―LRF4000」を参考出品。燃料電池セパレーター金型の加工などに適し、すでにラインナップする2枚刃より長持ちする。近々発売するという。

ユニオンツールはSKD11(HRC58)を2枚刃の超硬・CBN工具で加工後、4枚刃で仕上げ加工する提案も展開した

京セラは、今秋投入したばかりの微細加工向けソリッドボールエンドミル「2KMB」を見せた。合金工具鋼、ステンレス系、ハイス系など、HRC70までの高硬度鋼に対応する。

φ0.1㍉(R0.05)~φ4.0㍉(R2.0)までラインナップ。特殊な2層構造を可能にした独自のコーティングに加えて、新たに開発した独自形状S字の切れ刃による優れた切れ味も売り。大きな芯厚、点切削(強バックテーパ)、すくい角と逃げ角を徐変させる独自の刃先形状などもポイントに挙げている。

コラボ/補完と独自開発

工程改革は進む

今回のMECTでは、異なる企業や技術のコラボ/補完関係をベースとした提案が増えた。最も象徴したのが測定・計測分野だった。

40時間の工数を約17時間に―。ハイエンドマシニングセンタで知られる安田工業は、今展で機上計測の効果をアピールした。安田拓人社長は「機械そのものの性能よりも、ユーザー目線に立ってメリットを伝えることを重視した」。大幅な工数削減は、機上計測システム(展示は大昭和精機製)により、「再段取り」することなくマシンが素早く高精度な追い込み加工を行うから可能になる。機上計測と高精度機械のコラボが生む成果だ。

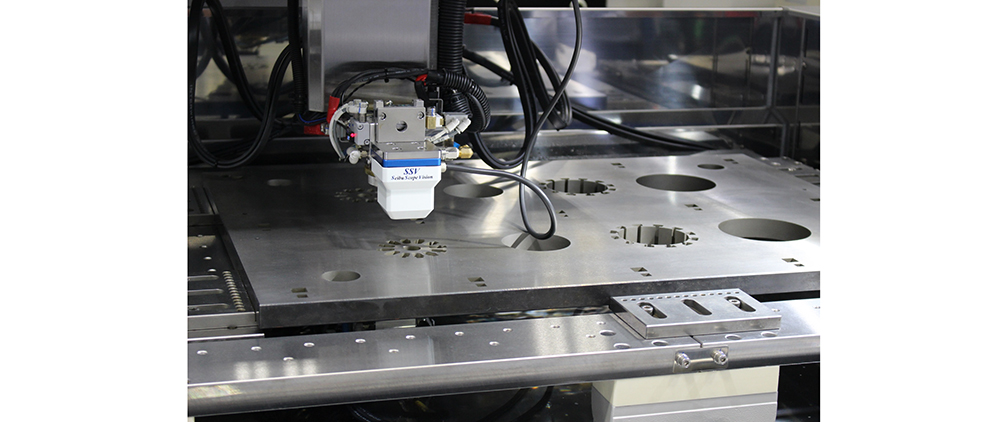

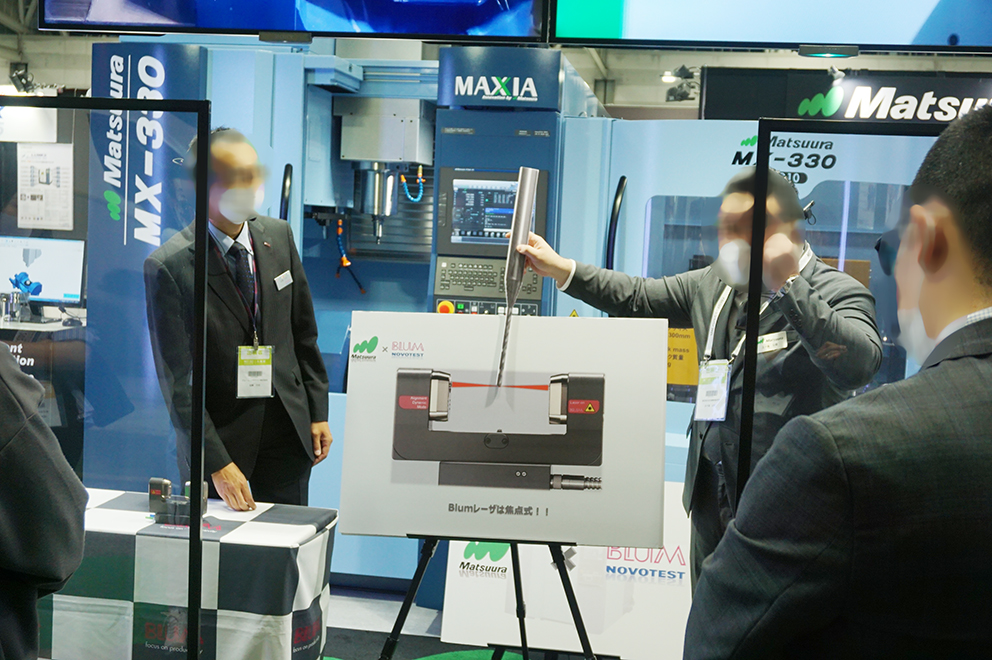

松浦機械製作所はレーザー式の非接触工具測定システムで9割以上の市場シェアを持つブルーム―ノボテストとタイアップし、工具の状態を常に確認しながら長時間自動加工を行うプロセスを何度かプレゼンした(上写真)。工具の状態を都度測定で把握し、加工精度の維持と安心感を導く。

他方、測定機器メーカー同士で特殊な測定機を供給し合う関係が垣間見られた。円筒形状や長軸物に特化した海外製非接触測定機を複数の国内大手が展示していたのが象徴的。また独・カールツァイス社はX線でスキャンし、測定と検査を可能にする製品をメイン展示していたが、聞くと「従来の測定とは異なる領域の技術を取り入れて、市場を広げねば」と返ってきた。

ミツトヨは温度変化や過酷環境に対応する三次元測定機などで、測定のインライン化・ニアライン化を提案。独自技術だが、実現には機械メーカーなどとの繰り返しの検証が必須であり、ここにもある種のコラボ関係がうかがえた。

コラボとは逆に、独自で測定システムを設ける機械メーカーもあった。表面粗さナノクラスという超精密機械を手掛ける芝浦機械は撮像式のワーク/工具形状計測システムで超精密加工の長時間維持を実現。

こうしたことも合わせ見ると、コラボもあれば、異なる技術の取り込みもあり、また異業種からの測定提案もありと、技術やプレーヤーが入り乱れているようにも映る。注目の「機上計測」について、ブルーム(日本法人)・山田亨社長の指摘も興味深かった。同氏は、工作機械と機上計測システムが「車」と「カーナビ」の関係に似ているとし、次のように話した。

「カーナビ搭載はもう標準化しているが、当初は搭載されたカーナビを使うしかなかった。しかし今はカーナビを選別する時代になっている。同じことが機上計測システムにもあてはまってくるだろう」。新たな競争時代がくる?