検証 JIMTOF2020 Online

- 投稿日時

- 2020/12/09 16:54

- 更新日時

- 2020/12/09 17:22

50年以上の歴史がある展示会「JIMTOF(日本国際工作機械見本市)」が初めてオンラインで開かれた。会期中(11月16日~11月27日)における重複を除く来場者数は約5.2万人(うち海外約3千人)。会場でしか得られない熱気こそ感じられなかったものの、動画配信や資料掲載などを通じた提案は、生産性向上と現場改善を考える新たなきっかけになったのではないか。数多くの提案から、注目度を年々高めている自動化やデジタルのほか、製品分野別に技術動向を探った。

【デジタル技術】熟練技の代替と加工の安定化、AIが支援

熟練者の勘と経験に頼らざるを得なかった加工前のプログラム作成や段取り作業が、AIやソフトの支援で誰でもできる作業に変わる―少し前の未来展望が、徐々に実用化段階へと移行し始めた。

中村留精密工業は昨秋発表した自社複合加工機向けの加工プログラム作成支援機能「3D Smart Pro AI」の進化を披露した。3DCADモデルを読み込むだけで最適な加工パスや経路、工具などをAIが自動解析し、素材から完成品まですべての工程のNCプログラムを一括で自動生成する機能。「人が240分かかっていたプログラム作成時間を約88%削減可能。昨秋発表時点は完全自動化ができなければ部分的な自動化も不可能だったプログラムでも7~8割までを自動化できるようになり、オペレーターの負荷を大幅に下げられる」(同社)。

ヤマザキマザックでも、加工プログラムをAIが自動生成するソフト「ソリッドマザトロール」を提案した。3Dモデルの取り込みからプログラム完成まではわずか2分30秒。振動センサとAI適応制御により、自動で加工条件を調整してビビリ振動を抑制するなど、加工の安定化にもAIが一役買う。新型CNC装置「MAZATROL SMOOTHS Ai」に搭載した機能で、複合加工機「INTEGREX i―Hシリーズ」のみ対応。なお、中村留・マザックとも加工後のワーク測定結果をもとに最適な熱変位補正を実施し、加工精度を安定化させる機能も用意した。

もっと簡単に、会話でプログラムを作成する機能をみせたのは牧野フライス製作所。3Dモデルから加工プログラムを自動生成する「マシニングプロセッサ」と、音声AI「アテナ」の連動を披露した。マシンに「アテナ、加工データを作成したい」と話しかけるだけで、マシニングプロセッサが起動。加工予測時間や干渉の有無なども会話で確認でき、初心者でも迷いなく操作できる。

段取り作業が複雑で熟練を要する研削盤分野も、支援系が大きく進化した。「研削未経験の作業者でも、1週間で鏡面加工までできる」として、ナガセインテグレックスが発表したのは「業界初」という研削加工支援アプリだ。材質、要求幾何精度、表面粗さ、加工時間などを入力すれば、考える道筋と推奨条件を教えてくれるWebアプリ。独自に開発した数学的アルゴリズムによって推奨システムを提示するもので、同社製研削盤「Zeroシリーズ」「Neoシリーズ」に接続して使用する。ユーザー独自のデータベースも作成でき、社内ノウハウの蓄積も容易に行える。

また、ジェイテクトでは車載用電池の製造等に用いる高精度ロール研削盤の新製品「GR7i-400ULTIMATE」において、「匠の技とAI活用で世界初の円筒度0.5ミクロン/㍍を実現する」と発表した。匠の技を駆使した本体の精密な組付け、トヨタのベアリング技術を応用した段取り替え時間削減に加え、世界初とするAI自動調整機能を搭載。ロール部テーパの調整や、加工負荷の検知・加工条件の自動調整をAIで自動化し、メッキわれによるやり直し作業もゼロに。熟練作業レスと作業時間の大幅短縮を可能にした。

【ロボット化】工作機械とロボットの親和性高まる

ロボットシステムは、パレットチェンジャ、ローダに続く、工作機械の自動化の選択肢として定番になりつつあり、その操作とセットアップの簡易性追求が一層進んでいる。バリエーションも、ワークの形状・サイズが比較的同じでロボットと組み合わせやすかった旋盤から、マシニングセンタ、複合加工機に広がってきた。

ファナックは、ロボットの経路をPC上で自動生成する新しい提案「QSSR AUTO PATH」を披露した。ロボットの動作開始点・終了点を指定するだけでワークや治具への干渉を避けたロボットの動作経路を自動的に生成する。ロボットプログラムを呼び出す指令(Mコード)を行うだけなので、教示工数を大幅に削減できる。

OKKでもロボットパレット交換システム「CRASYS」を発表。「NC画面操作によるGコード制御が可能。コストの半分を占めるSIer関連費用を削減し低コストを実現する」とアピールした。ハンドリフターで既設機へ簡単に後付け可能なシステムで、対象機種は立形マシニングセンタ「VB53α」など。使用するパレットは10枚(ワーク積載質量=最大10㌔)。

ロボット・ストッカー類の工作機械への接続を「ワンタッチ」でできると強調したのは、中村留精密工業の「Plug One(プラグワン)」だ。配管・配線類をまとめることでシステムを移設しやすくし、需要変動にフレキシブルに対応できる自動化システムを構築。協働ロボットの採用により、安全柵の必要ないコンパクトなシステム構成を実現した。

三和ロボティクスは金属加工のワーク着脱自動化ロボットシステムをワンパッケージに集約。最短導入と簡単運用を実現するワーク着脱用パレットローダーシステム「NEXSRT」において、エントリーモデル「Etype」を初出品した。

工作機械向けのロボット開発もさらに加速している。スギノマシンは工作機械にビルトインできるワーク脱着用「スイングアーム式コラムロボット」の軽可搬・小型タイプを開発。4軸で高速・軽量・コンパクトながら、広い可動範囲(上下ストローク390㍉)を実現した。スカラロボットや垂直多関節ロボットで難しかった、工作機械内部に設置した際の装置全体の高さを低く抑えることができる。可搬質量は標準で7㌔。NCでの操作に対応する。

北川鉄工所のロボット加工ユニット「ALMR―09シリーズ」は、ワーク脱着や運搬のみならず、加工安定化にも貢献する。CFRP、プラスチック、アルミなどの穴あけとトリミング加工に対応。上下の爪でワークを固定することで穴あけ加工時の切削抵抗を低減し、トリミング加工時の振動を抑制する。同社によると、「とくに穴あけ加工では、切削抵抗を従来の加工より60%低減させ、バリの発生を抑える」という。加工時に発生する切粉飛散を減らす集塵機能も搭載した。そのほかにも、加工と同時に下爪よりエアーを工具に当てることで刃先温度を従来の半分に低下させることで、高価な工具のツール寿命延長を可能にした。

【複合加工】機能付加がとまらない複合加工機

1台のマシンでこれまで考えられなかったような多様な加工ができるようになってきた。R側タレットで芯押しをしてL型タレットと工具主軸で削るクロスオーバーストローク機能をもつ対向2スピンドルATC型複合加工機(中村留精密工業のJX-250)や多数のパレチェンをもち72時間連続無人加工できる5軸機をベースに旋削・研削機能を付加した5軸複合加工機(松浦機械製作所のCUBLEX-35 PC32)、積載できるワークサイズと加工領域を拡大しCAMを使って仮想マシン上で干渉チェックなどが行える5軸マシニングセンタ(MC)(ヤマザキマザックのVARIAXIS i 800 NEO)などだ。

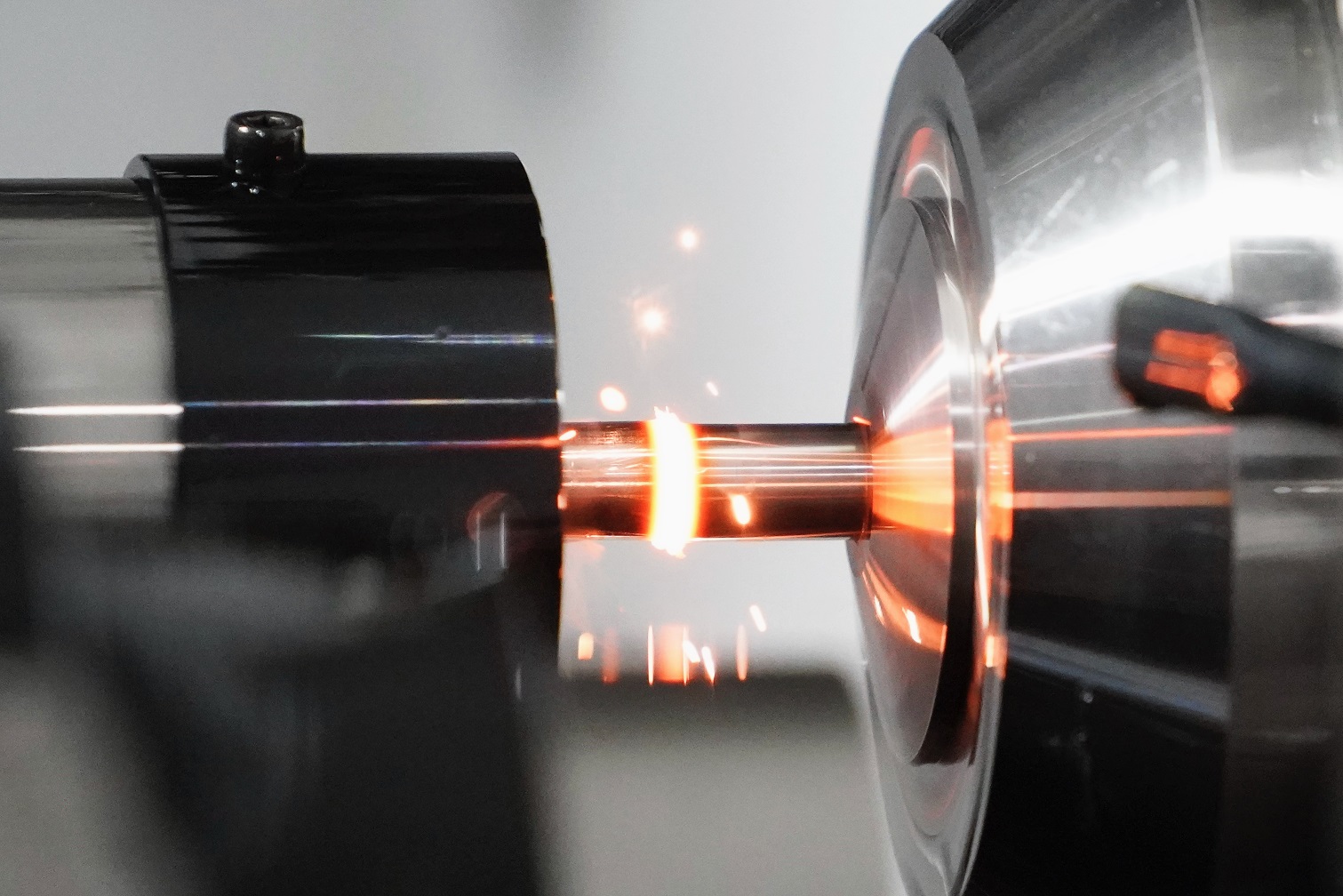

目に付いたのは圧力と摩擦熱でワークを軟化させて接合するFSW(摩擦撹拌接合)装置。アーク光・騒音・粉塵が発生せず材料変形が少なく、ランニングコストが抑えられるといういくつものメリットがある。フライス加工系を軸にオーダーメイド開発を強みとするイワシタは、日立パワーソリューションズと協業して完成させた「2D-FSW」を紹介。ホーコスはセミドライ切削加工機をベースにFSW能を付加した生産ライン型の「NS70 FSW」を出品した。前者はテーブルサイズ、ストロークなどを柔軟にカスタマイズでき、後者は前工程・摩擦接合・バリ取りなどをワンチャックで行えるという。

摩擦熱接合にはこんな利点もあると気づかせたのはシチズンマシナリーの残材を削減する主軸台移動形自動旋盤シンコム「L32」。材料の掴み代が切削できずに長く残ってしまいがちな残材を、次に供給される新材に接合する(接合可能最大残材長325mm)。これにより従来発生した200~300㎜の残材を5分の1程度に短縮。同社は「JIMTOF2018に参考出展して以来、医療や自動車産業のお客様から大きな反響をいただいていた。今後は対応機種の追加やグローバル市場への展開も予定している」と言う。

小型複数台の連結で複合化を提案したのは、高松機械工業の倒立形旋盤「XV-3」。細長いマシンが3台連結されたような格好で、3主軸をもち回転工具で横穴をあけることもできる。横方向に貫通する搬送装置は3つの主軸にワークを受け渡し、「1-1-1、1-1-2、1-2-2、1-2-3工程と仕事内容に応じて自在に工程が組める」メリットを強調する。