【座談会】モノづくり革新へ、DX時代のソリューションと協業の意義

- 投稿日時

- 2021/09/22 16:49

- 更新日時

- 2024/08/19 13:21

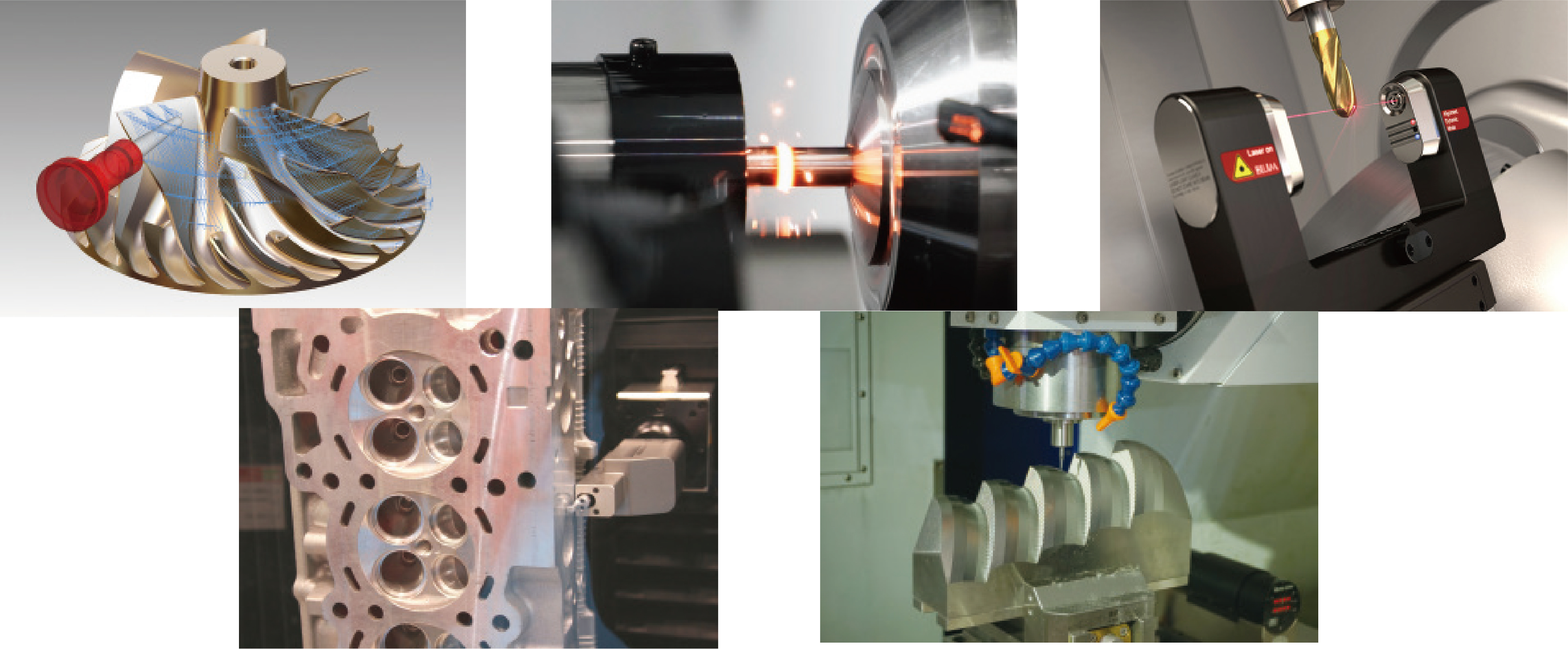

DX時代を迎えるとともにコロナ禍の影響もあって、モノづくりの世界で自動化・無人化・デジタル化への取組みが加速している。その成果として注目すべきひとつに、特定工程の高効率化にとどまらず、3D技術やビッグデータを使って全体的な製造生産のプロセス革新が広く進みだしたことがあげられそうだ。

DX時代を迎えるとともにコロナ禍の影響もあって、モノづくりの世界で自動化・無人化・デジタル化への取組みが加速している。その成果として注目すべきひとつに、特定工程の高効率化にとどまらず、3D技術やビッグデータを使って全体的な製造生産のプロセス革新が広く進みだしたことがあげられそうだ。

本座談会では、モノづくりの先端を支えてきた有力な工作機械メーカー、測定機器メーカー、CAD/CAMベンダーの幹部・トップに参集いただき、DX時代の製造業の変化を確認しながら、今後の展望や課題について、まず見解と意見を交わしてもらった。

その上で、より広い領域でのプロセス革新を手中にするための機械・機器・ソフトウェアそれぞれの力を合わせた「協業の意義」について、あらためて考察してもらった。デジタル時代だからこそ実現できる全体的ソリューションをコラボの力で引き寄せようとの動きは、いま現実にも広がっている。メーカー間の新たな協調・協業がどんな不可能を可能に変え得るのか。技術的に突っ込んだ話も含め、約2時間の討議は、熱を帯びて駆け足で過ぎた。

(9月6日、オンラインで実施)

製造業デジタル化の現況は?

デジタル活用が製造業において広がりだした。その反面、例えばCADの3D移行が本格化してもう四半世紀近くが経過するが、3D技術の活用はまだまだとの声も少なくない。実情は現場それぞれで異なるとしても、全体的傾向は実際どうなのだろう。まず製造業デジタル活用の状況について見解を聞いた。

新井(Aiソリューションズ) 今日は皆さんお世話になります。私どもはCAD/CAMシステムをメインにシミュレーション関係のソフトなどの販売と技術サポートを行っています。会社を創業し18年ですが、ざっとこの20年、パソコンの進化を背景に、ミッドレンジのソリッドモデラCADが広く普及してきました。機能面で大きく進化し、多くの大手メーカーで採用されたのに伴い、パーツメーカーさんらも3DCADデータで設計情報をサプライヤーに供給することが標準になってきています。一方でCAMもCADと完全連携し、2軸加工から私どもが得意とする5軸加工まで、的確迅速に加工データを生成できるようになっています。

そうしたなかで「デジタル活用の実際について」、私どもの立ち位置から申し上げると、お客様はソフトウェアの機能追加や高度化に期待しつつ、それと同時にソフトの高機能化で、高度な利用技術を要求されるようになっています。そこで私どもには技術サポート力が重視され、迅速な対応も強く要望されていると感じますね。

私どもはコロナ感染症以前より、リモートサポートに対応しています。当社の技術者がお客様のパソコンと画面共有しながらサポートを行うもので、リアルタイムでのサポートが可能となり高評価をいただいています。今ではテレワーク中の当社技術社員が、自宅からリモートでお客様をサポートすることが日常です。

そこで管理ツールをすべてクラウド型に切り替えました。お客様の情報等をいつでもどこでも瞬時に把握できるようにし、社員のリモートワーク対応とサポート充実の両方を実現することができました。こうした方向をさらに磨いて貢献したいし、お客様もそこを期待されていると思っています。

本紙 顧客のデジタル活用に向けたデジタルサポートを、時代にあった形で進められているようです。シチズンマシナリーさん、最近のデジタル化、自動化について。

青木(シチズンマシナリー) 私どもは自動盤メーカーですが、長野県の軽井沢本社でシンコムというブランドを製造し、2011年に合併したミヤノのブランドは、私がいる岩手の北上事業所で製造しています。ほかにアジアの3拠点で普及価格帯の機械を生産しています。

製造業の自動化やデジタル化に関し我々の取り組み事例を紹介しますと、まず自動化について究極の形は人が介在せず、すべてロボットが生産を担うということでしょうが、工作機械は家電や自動車などと違ってロットが小さく、一般的にいって大半の作業が今も人に拠っています。そうしたなかで私どもは、できるものから自動化しようと試みています。事例として組立に使うネジを取り揃える作業や、工作機械に組み入れるリニアガイドを鋳物部品へネジで締め付ける工程を、ロボット化しています。また、自動盤で切り落とした大量の製品を検査工程へ自動で搬出・搬入するために双腕ロボットを導入・稼動させています。

デジタル活用に関しては、加工部門のFMS(※)ラインにおいて、ワークを治具に取り付けるその手順書を自動で現場モニターにアップロードし、作業者はそのモニターを見ながら間違いのない作業を行うというスタイルにしています。同様、組立作業も現場のモニターに表示されるデジタルの手順情報を見ながら作業するように変えています。ネジ締めには特殊なトルクレンチを導入し、トルクを都度センシングして、いくつのネジ締めが完了したかをカウントするといったことも進めています。

こうしたデジタル化の取り組み成果として、作業効率アップとともに作業ミスが無くせました。例えば、ネジが緩いとか、ネジの締め忘れがあるといった市場クレームはゼロになっています。

課題は、手順書のデジタル化を進めているけれど、芯出しや調整作業などには適応しきれておらず、まだ部分導入にとどまっていることです。調整作業などでは、アナログの測定ゲージ等で測ってチェックシートに記入していますが、これを変えてデジタル測定機器で結果をデジタル表記し、読み取りもシートへの記載も自動化すれば、作業者の読み取りミス、記載ミスは無くせて、一歩進んだ品質構築ができると考えています。こうしたことを測定機器メーカーさん、ソフトウェアメーカーさんのご協力をいただきながら、実現していきたいですね。

※FMS…フレキシブル・マニュファクチャリング・システム。多品種製造に柔軟に対応できる製造システム

本紙 自社工場の取組みについてお話いただきました。視点を変えてお客様へのデジタル的な提案という点では、シチズンマシナリーさんは先ほど新井社長がおっしゃったような、お客様のパソコンを共有し遠隔診断・遠隔操作でサポートするといったことを、まだ「見える化」という言葉がなかった20年ほど前に、機械メーカーの先陣を切って提案されていました。どうでしょう。振り返るとあまりに時期尚早だったなんて声も随分聞いたと思います。

青木 ええ。まあそうでしたが、そのあたりのお話は後々させていただきましょう(笑)

本紙 はい。では芝浦機械の八木専務、製造業のデジタル化について。

八木(芝浦機械)まず私どもの会社を簡単に紹介させていただきますと、大型機を中心とした工作機械がメインですが、それ以外に光学部品等のニッチ分野の超精密加工機を手掛けていて、ほか射出成形機、ダイカストマシン、ロボットなどの開発製造を行っています。私自身はプラスチック関係の仕事に従事したのち、工作機械に携わり、今は営業関係をみています。

今日のテーマのひとつである製造業のデジタル化について、まず当社の状況を説明しますと、大型の工作機械は出荷後30年、40年と長くお客様に使っていただいていますので、メンテナンス時などに図面をみると、手書きだったりするわけですね。一方で最近の汎用型の射出成形機なんかは、お客様保有の機械もほぼすべてが、CAE解析と連動して3D設計されたものになっています。つまり3D化は一面において進んでいますが、大型機や特殊なものなどはまだ2次元が残っていて、すべての面で3D化が進んでいるわけではありません。そうしたなか、今は特殊仕様機などについても3D設計への移行を進めています。

ところがですね、こうやって社内は徐々にデジタルシフトしていますが、サプライヤーさんには難しい面もあります。弊社の場合、設計外注先の中に2、3名規模の設計事務所さんもあって、 まだ2次元設計ですが、これを3次元化するとなると、イニシャルコストが大変だし教育の問題も出てきます。しかし、だったらお宅はいまのままでいいですよなどと、暢気に言うわけにもいきません。クラウドを使った3D連携は不可欠だと、ある程度は強引に、サプライチェーン全体のデジタル化を進めねばと感じています。

本紙 日本のサプライチェーンは厚みがあって、これが強みとされてきました。が、全体のデジタル化という点では、プレイヤーが多く、また大企業から中小零細まで日本はサプライヤーの顔ぶれが様々ですから、足並み揃えて次代を目指すのは難しいとされるようです。

八木 そうですね。一方で当社から離れて今の状況を客観的に見ますと、インダストリー4・0、IoT、DXといったことがこの数年以上、盛んに言われ、そのためのプラットフォームも複数出て、膨大データのつながりは実現できるようになったと感じます。けれど今のステージは「それによってどんなメリットを出せるのか」に移っています。平たく言って、皆さん「単なる見える化はもう分かった。この先何をするのか」とおっしゃる。その提案をお客様のもとに入り込み、個別対応で行いたいと思うのですが、コロナ禍にあって現場に入れないなど、まだ進んでいません。それと視点が変わりますが、情報セキュリティをはじめデジタル化のリスクも見ておかねばなりません。

デジタル活用、格差は生じているのか

デジタル化への移行は着実に進んでいるが、その進捗程度は企業規模や業種によって、また工程、作業内容などによって異なることが各氏の発言ににじんだ。そこで「格差の現状」という点をもう少し意識して話を進めてもらうと…。

本紙 3次元化・デジタル化は業種によって進捗程度が様々ですが、金型業界などは早かったかと思います。ブルームさんはどう見られますか。

朝岡(ブルーム-ノボテスト)はい、今日はよろしくお願いいたします。弊社はドイツが本社の機上測定機メーカーです。主に切削工具とワークを工作機械の中でどういうふうに測り、さらにどう補正をかけていくかというテーマに沿って、ツールを提供し、そのための仕組みやノウハウを提案しています。

製造業のデジタル活用について感じるところをいいますと、お客様軸でみて変化は大いに出ていると実感しますね。私どもの機上測定で言えば、加工前の工具の測定から、加工前のワーク測定、加工後のワークの寸法測定、形状測定などを提案しているのですが、以前は金型や微細加工分野で、加工精度確保のために活用いただくことが需要の中心でした。それに対して今は、もちろんそれらの需要も引き続きあるのですが、自動車業界をはじめとして「量産加工工程の自動化、省人化、歩留まり向上を目的に」、弊社製品を採用いただくケースが増えています。

本紙 機上測定の活用の広がりが、自動車大手などで見られると?

朝岡 そうです。自動車業界は上位のサプライヤーさんを含めて大手が多く、モノづくりの革新に向けた動きは熱心に継続されている。特にDXをキーワードとして次世代化に取り組まれているところが増えているという感じです。私どもの商品に絡めて言いますと、例えば加工時において、既に加工前に工具、ワークを測定しておくというプロセスを組まれているところが多いのですが、加えて近年は、加工中の機械のモニタリングや、加工後のワークを寸法だけでなく粗さなども含めて測定してデータを集積し、それを分析して今後に生かすといったことに取り組みを拡げていらっしゃる。また測定結果を単なる良否判定だけでなく、追加工のプロセス自動化につなぐ方向で利用されることもありますし、測定データを重ね合わせて加工のプロセスを改善するとか…。測定結果がビッグデータに上がり、AIがディープラーニングで工程改善を行うといったことが、(現実にはまだそこまでは至っていないけれど)近づいてきたと思いますね。

本紙 するとどうでしょう。御社の提案は自動車などの特定業種の大手のなかで広がっているのか、いや、提案できる業種や会社も広がっているのか。

朝岡 DXの本格的取組みは自動車関連の大手さんなどある程度は限られると思いますが、別の切り口で機上測定や自動補正を利用したいとおっしゃるお客様も、例えば一般加工分野の中小のお客様などでいらっしゃいます。

技術の後継者がおらず人手も不足しているが、デジタル化で補えるだろうと相談される方は多く、またワークの機上測定では、(削りすぎると取り返しがつかないので)、素早く正確に追い込み加工をしたいから、お宅のシステムを利用したいといった引き合いが増えています。

本紙 デジタル化への取組みは、その内容も目的も様々で進捗程度も違うけれど、大手から中小までトレンドとしては同じ方向を向いているということでもあるようです。シチズンマシナリーさん、このあたりどうですか?

青木 そうですね、最近はお客様に提供する資料もほとんど電子データに変わって、サービスもオンラインで行うことが増えてますね。

先ほど指摘いただいたように、当社ではそうとう昔から、お客様保有の機械に対し、インターネットを介した遠隔監視や遠隔診断を提案していました。20年以上前のことです。ところが当時はネットワークがまだ一般的ではなく、昔ながらの町工場の社長さんらから「何がネットで支援だ。お前のところのサービスマンが飛んでくればいいんだよ」と、そんなお叱りを随分受けました(笑)。まあそういう時代で、当時は残念ながら普及しなかったんです。

本紙 やはり、とても早すぎた。

青木 ええ。ところがお客様の世代交代が進んで、大手だけでなく中小のお客様もWEBやバーチャルに対する抵抗感がなくなり、それどころかデジタルなりバーチャルを前向きに活用にされるようになった。今はお客様に向けたリモートメンテナンスやeラーニングによるNCスクールなども積極的に行なえています。社内で取り入れているリモートメンテナンスや稼動監視モニターも、お客様向け事業として広がっています。「モニター情報の分析によってチョコ停の原因が分かり、大きなメリットを出せた」などの評価をいただいていますよ。社内でも国内外拠点の稼動監視を本社で行い負荷バランス調整に役立っております。

また当社のサプライヤーさんに対しても、電子データで設計情報や指示書を提供するケースが増えています。当社としては指示がラクになりますし、サプライヤー側も実加工までの工数を減らせています。

ただ、データをフルに活かすという観点からサプライヤーには全数検査のデータ提供を求めていて、このあたりで負荷を生んでいるという一面はありますね。

本紙 新井社長、CADCAMを扱われていますが、デジタルに対する意欲の差が業種やユーザー層によってあると感じられますか。

新井 大手さんはいかに自動化するか、効率化するか、人手を減らすかという方向で取り組まれていて、さきほどブルームさんが話された機上測定・機上補正に強い関心を持ってらっしゃいます。

私どもCAD/CAM業界もそのあたりを強く意識していて、弊社が取り扱うCAD/CAMのハイパーミルでは、CAMでの加工プログラム作成時に機上測定プログラムを工程に入れて、一括してプログラム出力することが可能となっています。例えば加工工程で、荒加工、中仕上げ加工、仕上げ加工とある場合に、中仕上げ加工の後に機上測定のプログラムを入れ、その計測データをNCにフィードバックし補正することにより、最終仕上げ加工において、より精度の高い製品仕上げにつなげられます。作業工数全体で効率化できるところを我々なりに提案していきたいと考えています。

それで、ご質問のデジタル化の取り組みが業種や会社によってどう異なるかですが、皆さん関心はありますが、取り組まれる内容の差は、開いているのかもしれませんね。大手さんはどんどん先を行っていて…。中小製造業で言えば、やはり私も世代交代時にガラリと大きく変わることが多いと感じます。しかし資金力や人材の問題もありますので、そうでないところもまだまだ多く、簡単に言えば二極化が広がっているということでしょう。

本紙 二極化という見方も出ました。芝浦機械さん、工作機械からロボット、射出成形機といろんな生産財をプロダクトされていますが、最近のニーズや、製造業が目指す方向などについてどう感じられるか。

八木 お話にあったように二極化は進んでいます。大手さんはDXによるさらなる効率化を進めていて、一方で中小製造業も例えば機械のコントローラをリニューアルしたり、いろんなレトロフィットをしたりと、費用対効果をみながら実施されているけれど、総じて大手さんほど積極的では無いでしょう。そういうなかでひとつDXに目を向けると、今は脱炭素、省エネ、人手不足解消など、狙いが広範囲に及んでいます。SDGsに全面的に対応するといったふうに、オールデジタル化によってあらゆる課題を乗り超えていこうと。

ところがオールデジタルにして高精度なシミュレーションなりを「机上」で行っても、リアルの世界としっかり紐付けられていないと成果は限られます。ですから今後は、リアルにしっかり紐づけけるということを前提に、ビッグデータを集積し、バーチャルとリアルの距離を縮めたなかで、そこにデジタル技術を使ってDXを実現するという方向に行くと思いますね。

機械づくりの現場がまさにそうで、組立の調整、すり合わせといったリアルの世界にどうデータを紐づけていくか。リアルに根ざしたデータを蓄積し、そのうえでビッグデータを解析することになってくるはずです。そこに向けて、測定機器メーカーさん、ソフトウェアメーカーさんらとの協業が生まれてくるのではないでしょうか。

山本(ミツトヨ)まったく同感です。デジタル化のキモは、指摘されたようにデータをリアル世界でどう活用するかです。私どもは測定機器メーカーですが、同じことが言えます。測定データを測定とその前後工程でどういうふうに真に役立てていくか。これが大きなテーマになってきました。

測定データを例に次代を考える

デジタル技術を活かすには、「机上」ではなく「現場視点」に立って、現場に紐づいた情報を吸い上げ、蓄積して分析するべきとの発言を契機に、より深掘りした議論が進んだ。そうした文脈のなかでひとつ、本座談会は「測定の活用」について、新たに問われるもの、期待されるものを探る展開に入った。

本紙 測定データを活かすことが大事とのことですが、ミツトヨの山本顧問、もう少し詳しく説明いただければ。

山本(ミツトヨ) あらためましてミツトヨの山本といいます。どうぞよろしくお願いいたします。最初に私個人のことに少々触れさせていただくと、私は山善という生産財を扱う専門商社で機械事業部長をやっていましたが、その頃から疑問に思いチャレンジしたかったことがいくつかあって、今はミツトヨに顧問として迎えてもらい、これらの疑問を解決してお客様の次なるステップに貢献できればと、取り組んでいます。

で、私が過去から抱いてきた疑問は何かといいますと、測定というのは加工工程や組立工程といったものとフレンドリーではないのではないか、ということでした。

説明しますと、一つには幾何公差という、モノの形、位置関係などを扱う領域において、測定機が弾き出した測定データを、どう使うかが加工側、組立側で十分見えていないといえます。例えば測定結果が満足できないものだったとして、じゃあどう修正すべきか、どこをどう触ったらいいのか、ともすれば全然ヒントがみえずに、データだけが増えてしまっている…。

八木専務のお話にあったように、データはあってもそれをどう活用するか、現実に紐付けてそれが見えるようにしておかないと、成果はでないわけです。

それで、私は商社時代からずっと、今もですが、工作機械メーカーを数多く訪問していまして、その現場では、加工工程の無人化、省人化などもさることながら、組立をもっとスムーズにしたいという声が多いんです。となれば、寸法精度や粗さ精度といったこととは別に、幾何公差ということをもっと重視すべきなんですね。例えば穴と軸がスムーズに嵌め合えるのかどうか。信頼性の高い測定をベースに、幾何公差というものをうまく管理しなきゃならない。

しかし現実を見ると、自動車業界などは幾何公差に対し量産工程での管理手法が(課題も聞かれるとはいえ)確立されていると思います。しかし日本が目指すべき多品種少量の生産においては、まだこれからという感じではないでしょうか。

本紙 シチズンマシナリーの青木所長、いまの山本顧問のご意見、どう聞かれました?

青木 そうですね。工作機械の部品の組立がまさにそうで、部品形状が組立に適したものにしっかり加工されているかどうか、その出来具合で組立工数が大きく左右されます。

いまは機上測定がクローズアップされていますが、一般論として言えば、機上測定は寸法公差を対象にしていて、位置関係や直角度、平行度などの幾何公差を調べるのは難しい。

けれど工作機械を作る我々の立場で言えば、部品を穴に嵌め込み、外側からネジで締め付けるといった作業が多いので、重要なのは嵌合性に加え、穴とそこに入れる軸の直角度、あるいは平行度といったことになります。たとえ寸法公差が守られていても、形状の確かさが甘いとか、部品と部品の位置関係や直角度がズレたり間違っていれば、組立も機械精度が満足する公差内に納まらないことになります。

山本 その通りだと思います。もう少し私の話を整理して言わせていただくと、モノというのは設計者がその部品なり製品の性能を満足させる為に、寸法などを決めると同時に、組立性や刷り合わせの最適化といったことを加味しながら幾何公差という情報をいくつも作っているわけです。しかしこの幾何公差ということが、日本のモノづくりにおいて長い歴史を経るなか、どうも曖昧になってしまったのではないかと私は疑問を感じていました。一例としてシリンダで言えば、径の大きさもさることながら、設計者としてはむしろそれ以上に、円筒形状の正確性を重視していると思われます。まっすぐの円筒形状のはずが、実はラッパのように先端が広がっていたとしたら部品として機能しませんよね。であれば測定では径を測るとともに、軸芯の向きといったものも把握すべきですが、そのへんの手段が定義づけされているのか。管理手法が確立されているのか、そうなっていないことが問題です。

つい最近、ある大手工作機械のトップの方から、エンジニアリングチェーンの重要性についてご意見を聞きましたが、今の私の話とも重なってきます。つまり、設計や生産技術、品質管理といったエンジニアリング関連の部署が一体となって、データをみながら、いかに管理していくかを決めることが重要です。

本紙 今のお話は、従来の測定の領域とは違うところで、新たに取り組むべきことがあるという意味合いも含むのですか?

山本 いやそうじゃなく、測定方法の問題だと思います。簡単に言えば、ポイントだけ測ってヨシとしているような管理では、かゆいところにいっこうに手が届かない。そのあたりを考え直す時期に来ているのではないかと思います。

また、幾何公差の部分も含めて測定の役割をもっと活かすには、いったん高精度の三次元測定機で傾向値といったものを明らかにしたうえで、機上測定などがこれを補完し、正確でスピード感のある測定方法を確立していくといったことも行うべきでしょうね。

本紙 このへんのことは同じ測定機器メーカーのブルームさんにもご意見をお聞きしたいと思います。けれどその前に、幾何公差ということがキーワードになってきましたが、これは3次元CADを活用すれば、対応もいろいろ進むような気がします。新井社長いかがでしょう。

新井 3DCADであれば物体の形状や角度や深さなど幾何公差の部分も、いかようにも表現できます。実際のワーク上の測定ポイントを決めておいて、その座標値を3Dモデルと照合させて高品質なモノづくりにつなげるということも有効でしょう。CADデータをどの段階でどのように加工データにフィードバックするかは、お客様にあわせてシステム構成を決めることになると思います。ただ、実際に加工データを出し直すとなれば、例えば曲面のモデリング作業に工数がかかるといったことはあるでしょうね。

本紙 ありがとうございます。CADCAMの可能性は大きく、これを見落とさずに話を続けたいと思います。ブルームさん、幾何公差の重要性が話のテーマになっていて、機上測定だと対応が厳しいといったニュアンスも出ました…。

朝岡 はい。ここで私どものユニットについて説明させていただくと、機上測定システムは工作機械に搭載するものなので、何より工作機械の精度との組み合わせで使われるツールである、というのが大前提になります。もっと現実的な言い方をすれば、昨今の工作機械の精度向上が著しいから、その分、機上測定をしっかり使っていただけるようになったといえるでしょう。

本紙 そうしたなか、御社はデジログ技術と言うのですか、デジタルとアナログ技術を有効に組み合わせるなどして機上測定の可能性を拡げられています。

朝岡 最近はスキャニングして形状を把握したり、ワークの面粗さを測ったりといった展開に拡げています。

ここでそうですね、先ほどからのお話の流れに沿って申し上げますと、やはり機上なので、三次元測定機などと比べると、条件によっては、精度は三次元のほうが安定すると認識しています。

しかし例えば100個のワークを加工したとして、そのすべてを三次元測定機で測るのは生産効率から言って、まず現実的ではないわけですね。ですから方法論として、いくつかのワークを抜き出して三次元で測定し、傾向値や問題点を把握しながら、ほかの多数のワークは機上測定にするというプロセスがひとつ有効になるはずです。弊社のユニットをそういうふうに使われる方も実際、増えていますよ。先に触れていただいた三次元測定機と機上測定の組み合せの有効性は、私も感じています。

山本 おっしゃるとおりです。それこそが大事だと思います。

青木 そう。我々としても今は部品をいったん、厳密に温度管理された測定室に持ち込み三次元測定機で幾何公差などを確認するといった工程を踏むわけですが、これだと工数も時間もかかるわけです。ですから、機上や加工ラインの中、あるいはラインに近いところで測定したいという要求が強くなってきます。言い換えれば、測定工程を組み込めるライン構成に変えていくことが大事なのかもしれません。またそうしたなかで、山本顧問がおっしゃる新たな測定工程の管理手法も確立していくことになるのでしょうし、そのための協業も広がると思うのですね。

山本 すみませんちょっといいですか…。(ここで、ワーク画像の入った測定資料を全員に提示し)これは社内設備の5軸加工機で加工したワークのあらゆる箇所を、すべてプローブで倣い測定した結果ですが、徹底的に測るといろんなことが見えてきます。例えば加工部位が中心に対し若干ずれているとか、真直度は出ているがエンドミルで仕上げ加工した底部に盛り上がりがみられるのは何故なのかとか。こういうことを抜き取り測定でしっかり把握しておいて、機上測定と連動させるといったやり方が有効だということです。朝岡部長、今後よろしくお願いします(笑)。

それともう一点、測定データを活かすということで話をしますと、FMSなどがはらむ問題の解決に使えそうです。FMSラインで加工したワークの精度が許容値を超えていた場合、原因がどこにあるのか見えないですよね。ラインを構成する加工機Aが原因なのか加工機Bなのか。あるいは刃具なのか。治具に不具合があったのかもしれないし、いや温度変化の影響でNGになったのかもしれない。こうした問題に対し、測定をあらゆる局面でうまく使い、また測定結果のデジタルデータをうまく蓄積・解析して原因を明らかにし、正確で高品質なモノづくりに進化させる必要があります。DX時代の今だからこそ、こうしたことができるし、もうすぐにもやるべきだと思っています。

新たな時代、新たなモノづくり

測定データをいかに活かすという点だけに絞っても、いろんなソリューションの可能性や、また協業に期待する複数の意見が出た。DX時代に行うべきことが、討議の中で次第に見えてきた感じ。新たなモノづくりに向かって、引き続き期待や課題などを聞いた。

本紙 八木専務、いまの機外測定と機上測定の補完というお話について、どう受け止められますか。

八木 そうですね。私はいろんな工作機械を見ていますが、工作機械には大きく2つの流れがあって、ひとつには単品加工の精度を高めつつ、許容公差のなかで効率よく量産を目指す方向。もうひとつは私どもが手掛ける超精密加工機でテーマになることですが、限界精度をさらに高めていく方向があります。超精密加工機による非球面レンズ加工ともなると、もうナノオーダーまで踏み込んだ要求精度が当たり前といった状況になっています。

それで、前者の標準機的なものにマッチする測定システムがあるとして、それが後者にもあてはまるということではないわけですね。超精密加工機では、独自の自動補正機能を組み込んだり、撮像式というやはり独自の機上計測を活用していて、とことんスペシャルなことをやっているわけです。しかしそれでも「機差(きさ)」という問題に直面していて、これをいかにつぶすかといったことが常に課題になります。

本紙 キサ?

八木 機械の差です。お客様の要求に応じて、機械それぞれの個体差をミニマムにするための努力をあらゆるところでやっています。けれどエビデンスやトレーサビリティをしっかり確立して作りこんでも、超精密分野では、必ず個体差がでてくるものです。例えば素材剛性のほんの少しの違い。あるいは振動や振動周期のわずかな違い。そんなことが大きな機差につながります。

ですから、こういう超高精度の世界では、一般では行わないもっと別のアプローチが必要になるわけですね。

ただひとつ言えるのは、リアルに根ざした膨大なデータを蓄積し分析して、「こういう傾向値になっているときは、こうすべき」といったことをトータルなシステムとして作り上げることはすべての分野で大事だと思います。当然、機械メーカー、測定機器メーカー、ソフトウェアメーカーが一体となってデータ連携していく必要もでてきますし、そのための前提としてフォーマットを統一するといったこともやるべきで…。

本紙 なるほど。それにしても何だかとても壮大なプランを聞いているようですが…。

山本 いやいや、そんなことはないと思いますよ。将来的には大きなプランになっていくのでしょうが、まずはできることから始めればいいんです。幸い今の日本には、データを見れば直感的に「ああ、ここが悪いんだな、あれを改善すればいいはずだ」と気づきのできる優れたエンジニアが沢山いらっしゃいます。こうしたエンジニアがいらっしゃる間に、データを活かすモノづくりの土台を構築すべきです。ここ何年かがきっと勝負の時でしょう。日本工作機械工業会の飯村前会長(現・芝浦機械会長)が「日本のエンジニアの力と、デジタルデータの融合を進めることが大事だ」とおっしゃっていて、まさにそうだと思います。青木さんはどうみられますか。

青木 まったくその通りだと思いますね。特に工作機械の熱変位の問題などは、エンジニアの気づきをベースにしてデータ分析をしっかりやっていくべきです。熱変位の問題はとてもやっかいで、しかも発熱の状態は常に変化しています。発熱は対象ワーク、加工プログラムによって変わり、ツール交換時、ワーク交換時、さらに複合機能を持つ自動盤だと二次加工で回転工具を使った時の発熱も違ってくるわけです。そうしたなかで、変わり続ける温度変位を解析し、上手に補正して安定した状態を保つという難題に直面し続けることになります。

こうした現実と格闘するには、データの集積とともに、データを見る目を養っていく必要があります。それはエンジニアが経験のなかで学ぶことでもあるんです。

当社のことを言えば、データをチェックする技術者は、開発や製造のメンバーだけでなく、ソリューションを提供する部署の技術者、また機械の性能評価を行う品質部署の技術者が一緒になって行って、一体となって「解」を探しています。

社内においてもこうしたコラボレーションや技術者間のコミュニケーションが絶対欠かせないわけですから、市場への提案ということで言えば、機械、測定のコラボや、またソフトウェアからの支援と、様々な協業が必要なのは明らかでしょうね。

次代に向けた協業の形、期待することは?

デジタルの技術データを真に活かすためのエンジニアの役割について、ほぼ共通した意見が出揃ったなか、最後に次世代モノづくりに向けた協業の可能性や協業に関する期待について意見を出してもらった。

本紙 コラボレーションという点について、機械、測定機器、CAD/CAMそれぞれ互いにどんなことを期待したいか、お聞きしたいと思います。まず山本顧問、今のコラボの状況を差し支えない程度にお知らせください

山本(ミツトヨ) 5軸加工機やFMSで加工したワークの測定データをどういう風に管理していくかを、もう一度整理して考えようと、いろんなメーカーさんと一緒に研究しています。温度変化に対応できる三次元測定機を発売後、自動車メーカーさんの協力の下、一年以上、検証実験を行ったりとか。

それから旋削加工後の面粗さについてユーザーさんから宿題をもらっていて、これについてはまた青木さんのところにおじゃますることになりそうですね(笑)。

とにかくいろいろやっています。CAD/CAMに関しては、CADとの連携はもちろん大事ですが、CAMの部分で、測定結果から個々の機械の性能やクセといったものを読み取ったうえで、どの軸を使ってどんな加工方法を選択すればきっと良くなるんじゃないかとか、このあたりもいっしょになって研究したり、提案できることは沢山あると思うのですね。

新井(Aiソリューションズ) 今のお話からいいますと私どもはCAMベンダーとして工作機械メーカーさんと情報交換を頻繁にさせてもらっていて、また5軸機がかなり普及してきたなか、制御系のメーカーさんとも協業して情報を交換するする機会が増えています。

(当社の主力商品である5軸対応CAMの)ハイパーミルに関していえば、機械の特性に応じたパスの出し方も測定結果に基づいて研究していて、いまおっしゃったような「どの軸を使ってどのような加工を行えば精度が上がるか」といった検証を進めています。場合に応じお客様が実際に加工されるワークをベースにベンチマークを作っています。

他方では、測定結果のデジタルデータをそのままバーチャルの3Dモデルに投げ込んで、リアルとバーチャルの測定ポイントを照らし合わせながら、よりよい加工の在り方を探り出すとか…。いずれにせよソフトだけ、機械だけ、測定だけでは解決しないけれど、協力しあえば新しいことが出来るんです。

山本 やはり情報のやり取りが重要ですね。

新井 そうですね。それとシミュレーションソフトを活用して加工を進化させるようなことも可能になりつつあります。ワーク材料の特性や、機械性能、加工条件などのデータを収集したシミュレーションソフトで、CAD/CAMが生成したパスの有効性を検証し、最適な加工条件で出力し直す、といったものがあるんです。山本顧問がおっしゃった機械の特性を察知しておいて加工を良くするといったお話に共通するかと思います。

本紙 八木専務、御社では面粗さシングルナノを実現する超微細加工機にも力を入れておられますが、つい最近まで業界でも、ナノなんて本当に測れるの? といった声が聞かれました。そういう意味でも測定、あるいはソフトなど同業異種といいますか,いろんな会社と関係を深めていらっしゃるのでは。

八木(芝浦機械) はい。ただナノを追求するような機械に関しては、お客様が加工する製品ごとに測定方法や評価方法が決められていて、お客様と我々と特定の測定機メーカーが決められた方法で精度出しを行い、三者一体のもとで評価する形になっています。理想形を追ってオリジナルの補正を駆使するといったある種特別なプロセスを経て超精密加工を実現しているわけですから、これを一般化して敷衍するといったことは難しいでしょうね。

でも一般的な話をすれば、お客様目線でユーザーフレンドリーなシステムを提供していくことが業界の役割だと思います。そのためにハード、ソフト、測定といったいろんなプレイヤーがいっしょになって、ある程度の規格化・標準化を進めながら、またデータ連携をとりながら提案を深めていくことは欠かせませんし、そういう部分では私どももその重要性を感じています。お客様の役に立つコラボを通じ、日本全体でより良い方向を目指したいですね。

本紙 朝岡部長、機上測定システムを事業の柱とされているだけに、工作機械メーカーとのコラボレーションはやはり相当に深いのでしょうね。

朝岡(ブルーム-ノボテスト) それはもう、工作機械に取り付けてもらってなんぼ、という世界で生きていますから(笑)。社内には機械メーカーさん専門の部門があって、ワンストップで対応できるようにしています。

そうしたなか弊社の機上測定システムを機内にスペックインすることを前提にして機械開発を行っていただくケースもおかげさまででています。弊社としてもレーザー式の工具測定システムであれば、径・長さだけでなくエンドミルの全体の見える化やあるいは振れ、高さにも対応と測定の守備範囲を広げていて、こうした成果を、工作機械メーカーさんとの連携をさらに深めながら市場に問うていくつもりです。

本紙 青木所長、先ほどミツトヨさんから丸物の表面粗さに関連して、またご相談したい旨、発言がありました。どんなコラボレーションを実施されているのか、お考えも含めて。

青木(シチズンマシナリー) いや測定機メーカーさんとのコラボレーションの事例は特に無いですね(笑)。というのも、私どもは自動車関連のお客様が5割以上を占め、なかでもティア1、ティア2のお客様の工場だと、材料の供給排出の自動化をはじめ、機械をドッキングさせての工程集約、さらに機械ラインのそばに洗浄と測定ブースを設けて、加工→洗浄→測定までをカバーする凄いラインを構築されている。しかし測定機器はやはりお客様指定のもので、残念ながら我々から推奨するようなことはないですね(苦笑)。

ただ測定機メーカーさんにお願いしたいこと、期待したいことはありまして、やはりFMSのラインの近くで、熱や振動の影響を排除しながら、しっかり形状を測定できる三次元があればいいなと。是非お願いしたいですね。

山本 はい。弊社では既に温度影響をコントロールした三次元測定機を出していますし、宇都宮、広島、それから川崎本社でも、弊社の事業所でいろんな新しい提案をお見せしています。是非一度来ていただきたいですね…。

本紙 はい、有難うございます。話は尽きませんが、残念ですがもう時間になりました。今日は皆様、貴重なご意見をいただき、大変有難うございました。今後も製造業のコラボは弊紙として追っていきたいと思っています。情報を寄せていただければ幸いです。

(2021年9月25日号掲載)