ギガキャストの国内外動向を探る

- 投稿日時

- 2024/03/08 13:39

- 更新日時

- 2024/08/19 13:18

EVシフトの加速と共に、クルマ作りが激変している。特にゲームチャンジャ―となっているのが、車体パーツを一度の鋳造で製造する「ギガキャスト」だ。世界一のEV大国となった中国の自動車メーカーを中心に同技術を採用する動きが加速。大手自動車各社も続々と追随する動きを見せている。

テスラ創業者イーロン・マスクが、子供のミニカーに着想を得てスタートしたと言われるギガキャスト。2020年には同社「モデルY」に採用されたフロントアンダーボディは、長さ19.5m、高さ5.3m、型締力6000㌧の伊鋳造機械メーカーIDRA(イドラ)社(LKテクノロジー傘下)のギガキャスト機を用いて製作。従来、70回に渡るプレス加工、押出成形、鋳造を経て作られていたパーツだが、ギガキャスト導入により1度の鋳造で大幅なサイクルタイムの短縮とコスト減を実現した。

さらにテスラ上海工場では、リアアンダーボディもギガキャストで製作。従来と比較し生産コストを40%削減、重量を10%以上削減している。テスラは2025年を目処に2万5000㌦程度の廉価版EV、コードネーム「レッドウッド」の販売を目指しており、メキシコ工場での大量生産を見込んでいる。そのメキシコ工場にはアンダーボディ全体をギガキャストで製作するラインを構築し、製造コストの削減に繋げる構えだ。

テスラが廉価版EVのリリースを急ぐのには理由がある。EV大国・中国メーカーの躍進だ。世界トップの販売台数を誇るBYDをはじめ、強力なライバルが続々と誕生している。加えてエネルギー事情の変化により、世界の自動車市場は再び内燃機関車、ハイブリッド車への回帰を強めているという事情もある。

テスラが先鞭をつけたギガキャスト。だが現在、技術革新の中心となっているのは中国EVメーカーだ。世界で最も激しいEV販売競争が繰り広げられている同国において、ギガキャスト採用率は2021年には6%に過ぎなかった。しかし、2025年にはフロントアンダーボディで15%、リアアンダーボディ、バッテリ―ケースは35%にも達すると見られている。今後、中国国内における型締力3000トン以上のダイキャストマシンは年間40~60台の需要があると目されている。

また中国汽車工業協会は、ギガキャスト関連市場は2021年の85億元(約1785億円)から2025年には323億6000万元(約6800億円)にも達すると予測している。

■型締力2万トン級も製造可能

中国のみならず、ギガキャストにおけるリーディングカンパニーが大型ダイキャストマシンを手掛ける力勁科技集団(LKテクノロジー)だ。1979年香港で設立された同社はダイキャストマシン、プラスチック射出成形機、CNCマシニングセンタの設計・製造を手掛ける工作機械メーカー。グローバル市場におけるダイキャストマシンのシェアは5割を超え、さらにギガキャストマシンのシェアは9割を超える。

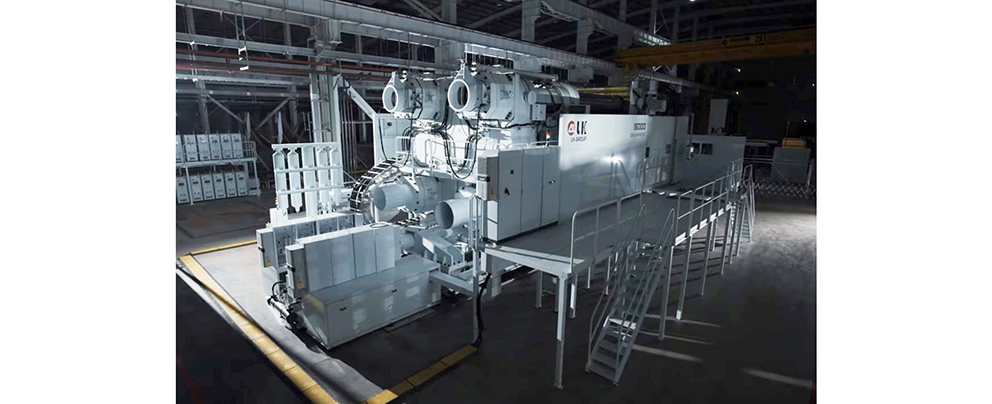

LKテクノロジーが昨年11月に発表した型締力1万6000トンのギガキャストマシン

同社の主要取引先を見てみると、自動車メーカーはBYDをはじめ安徽江淮汽車(JAC)、吉利汽車(ジーリー)など中国ローカル大手はもとより、トヨタ、ホンダ、スズキ、BMW、メルセデス、BMW、GM、フォード、テスラ、ヒュンダイ、タタといった各国の大手メーカーの名がズラリと並ぶ。サプライヤーにも目を向けると、中国ローカルに加え、アイシンやフォックスコンなどのメーカー名も浮かび上がる。

LKテクノロジーの日本法人・LKジャパンの関原孝アドバイザーは同社ギガキャストマシンのメリットを次のように語る。

「従来の生産方式でのリアアンダーボディ製作に1~2時間かかっていた。しかし当社ダイキャストマシンのサイクルタイムは80~90秒で、1時間あたりのスループットは40~45個、1日1000個の生産も可能。ダイキャストで生じた端材は直接溶融して再利用することで、素材のリサイクル率は95%を超え、トータルの歩留まり向上に繋がる。また部品点数の削減により、各部品の生産設備が不要になることや累積誤差が大幅に減少する」

実際に同社ギガキャストマシンを導入した顧客は、従来の部品点数79点、溶接700カ所で1時間1台の量産体制から、部品点数1点、溶接50カ所、製造時間はわずか3分に短縮し、工場内ロボットも半数に削減できているという。加えて部品重量も30%の軽量化に成功している。

同社のギガキャスト機は6000~9000㌧のモデルにはトグル式(3枚プラテン)、9000~1万6000㌧のモデルには直圧式(2枚プラテン)が採用されている。前者は金型の適用範囲が広く、トグル機構による安定感のある型締めを実現する。後者は金型の交換や調整がスムーズに行えるほか、金型の熱膨張による変化を自動で補正する機能を有している。

同社の売上高は2021年に3億元(約630億円)から2022年に5億元(約1050億円)を突破。2021年の型締力6000㌧以上のダイキャストマシンの受注実績は18台、2022年度28台、2023年38台まで伸長。引きも切らないニーズが同社に寄せられているのは想像に難くない。

旺盛な需要に応えるべく、生産能力の増強にも余念がない。2023年までは寧波拠点1台、深圳拠点3台の月産4台だったが、2024年1月に杭州湾工場が竣工し、月産9台体制へと移行。今年の11月には杭州湾工場の生産能力をさらに増強し、月産14台体制となる。また杭州湾工場では最大2万㌧クラスの型締力を有するギガキャストマシンの製造も可能だという。

■日本での普及には様々な壁

EV生産およびギガキャスト導入については中国に圧倒されている日本国内のクルマ作り。すでに内燃機関車を作るために最適化されたサプライチェーンが構築されており、型締力5000㌧クラスでも5億円は下らないという巨大なギガキャストマシンを新規導入するには、かなりの体力を必要とする。

また狭い国土の日本においては、巨大なギガキャストマシンを搬送するのも難しい。まず製造場所から自動車工場までどう搬送するかも課題となる。型締力の大きさにもよるが、一般的にギガキャストマシンの重量は500~1000トン以上。日本の道路交通法で走行が認められているのは一般道で最大27トン、高速道路でも最大36トン。ちなみに新幹線車両など制限を超えるものに関しては事前の審査が行われ、認可を取ってからの搬送となっている。

さらに運用していく上でも巨大な金型や製作したワークの搬出入に対応できるクレーンや、大型のアルミ溶融炉などの周辺設備も欠かせない。モノづくりを変えるゲームチェンジャーであることは明白だが、導入から運用までを考えると投資に二の足を踏んでしまうのも致し方あるまい。

とはいえ、トヨタをはじめとする完成車メーカーが黙って指を咥えているわけではない。大手サプライヤーも然りだ。ダイキャストメーカーのリョービは静岡・菊川工場にUBEマシナリーの6500㌧機を導入、アイシンもLKテクノロジーのギガキャスト機導入に舵を切っている。

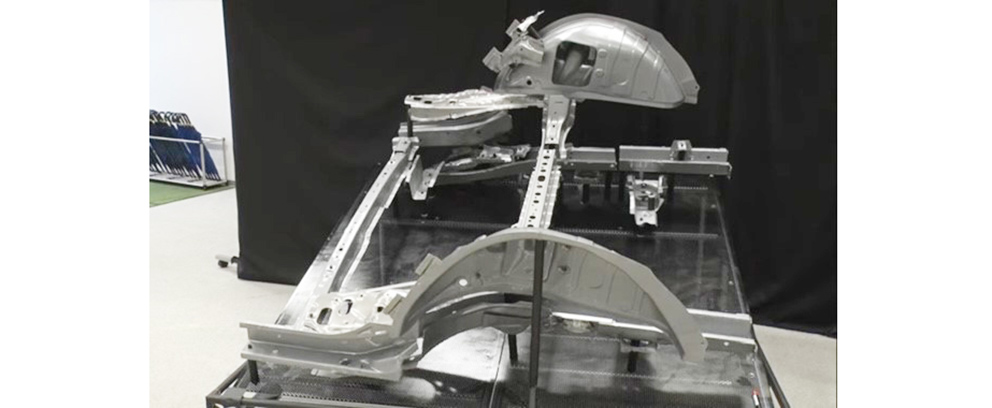

トヨタが公開したギガキャストによるリアアンダーボディ

特にトヨタは2026年に発売予定の次世代EVにおいて、基本的なプラットフォームを刷新する計画を立てている。EVに関してはギガキャストの採用で車体下部をフロント、センター、リアに3分割し、それぞれを一体成形するモジュール構造とする見込みだ。

昨年6月に披露したリアアンダーボディの試作品は、従来86部品、33工程必要だった部品生産を1部品1工程にした。同社は「部品点数の削減と不要な工程が生じるため、工場内をより有効に活用しコストダウンを図れる」と説明している。

また、一部のサプライヤーもギガキャスト導入を見込んだ技術開発を進めている。米谷製作所(新潟県柏崎市)は、最大1600ミリ×1200ミリ×1000ミリの大型ワークに対応する牧野フライス製作所の大型5軸加工機「D2」を導入。さらに同じ新潟県で大物金型を手掛ける共和工業(三条市)と連携、将来的には型締力で8000トン相当の超大型部品成形が可能な金型づくりを目指していくという。

また将来的なギガキャスト向け金型普及を睨み、小出製作所(静岡県磐田市)は、ダイカスト金型の耐久性を20~30%向上する表面処理「コーキャスケア」の受託加工事業を開始している。

大型金型を得意とする同社は、一般的に10万ショットと言われるダイカスト金型の耐久性を研究。主な破損要因である金型の割れ対策の表面処理を行っている。「コーキャスケア」は金型に溶湯を送るスリーブ表面をショットピーニングとガス軟窒化処理で強化した上で酸化皮膜で金型の表面を強化・保護し長寿命化を図るという。

(2024年3月10日号掲載)