インタビュー

ダイヘン 溶接・接合事業部 新接合・加工技術開発部 小野 貢平 部長

- 投稿日時

- 2025/04/14 13:26

- 更新日時

- 2025/04/14 13:33

溶接プロセスを造形に応用したWAAM

低入熱で造型能率高める−−−ソフト開発も

アーク溶接の手法を応用し、ビードを積層していくWAAM(Wire Arc Additive Manufacturing)方式。昨年、大阪で開かれた国際ウエルディングショー内の「AM World」で目にした方も多いのではないだろうか。国内でWAAMの研究・技術開発に取り組むダイヘンは溶接・接合事業部のなかで新たな分野により力を入れる。新接合・加工技術開発部の小野貢平部長に詳しく聞いた。

――昨年の国際ウエルディングショーでは、接合と異なる領域としてWAAMを参考出品されました。

「まず経緯をお話すると、23年に溶接・接合事業部のなかに新接合・加工技術企画部を新設し、さらなる事業拡大として材料加工まで範囲を広げ、新領域の探索を行いました。そこでターゲットを絞った一つの分野がWAAMを武器とした金属積層造形市場です。ワイヤーアークを応用した金属積層造形で、当社が長きに亘って磨いてきたアーク溶接という強みを活かせます。」

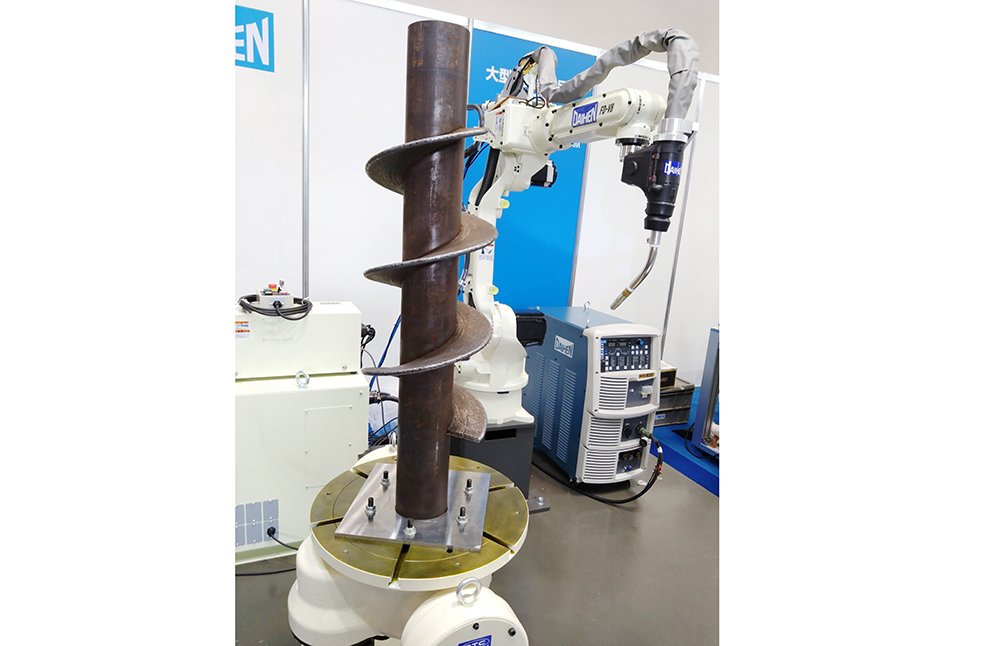

ダイヘンのWAAM設備と造形ワーク

――WAAMはビードを積み重ねて造形します。

「金属積層造形(金属AM)というとパウダーベッドフュージョン(PBF)方式と指向性エネルギー堆積法(DED)が挙がりますが、WAAMは後者に属します。現在の主流はPBFですが、大型ワークを作れるDEDに今後期待されるところは多いです。また、WAAMは熱源がレーザーではなくアークの流用のため、設備導入の障壁は価格面でも仕様面でもレーザーより低くなりますし、大型のモノづくりに向きます」

――用途は大型構造物など。

「船舶のプロペラや航空・宇宙の部品、橋梁や土木建築、プラント…、WAAMなら数㍍から10㍍級の造形も、ロボットにスライダーを組み合わせたシステムを用いることで可能になります。特にWAAMが得意とするターゲットの分野を狙い、金属AMの用途範囲を広げ市場を活性化させることが優先です」

「また、他の金属AMと同じく多品種少量に向きます。ニアネットシェイプ化で削りしろが少なくなり、材料ロスを減らせます。さらに、設備導入の障壁が比較的低い分、場所の移設も容易で現場で即時の補修やモノづくりなどオンサイト生産の可能性をもっと広げられます」

WAAMによるワークサンプル

■受託造形サービスの展開も

――技術開発の要点は。

「いかに高能率に積層できるかです。造形するためにはなるべく低入熱でビードを積んでいく必要があります。通常の溶接では材料をより溶け込ませ、フラットなビードがよいとされています。しかしそれだと積み重ねていくうちに形がダレたり、上手くいかない。一方、悪い溶接の例とされる凸ビードは、盛り上がる形状で土台への入熱が少なく、WAAMでは形をつくりやすい」

――溶接のアプローチとは異なった考え方になるんですね。

「さらに言えば高溶着も重要。土台への入熱を抑えながらワイヤーを溶かす方に熱を活かすような技術開発が重要です」

――ハードルは。

「強度を含めた品質保証ですが、新工法である積層造形の品質をどのように保証するか。いずれのターゲット業種も規格や認証をクリアしなければ製品に適用できない部品が多いですが、積層造形はその規格・認証の整備がまだまだ進んでいません。整備が進むに伴い普及も促進され、また、その規格・認証に即した品質保証をサポートする機能も設備として必要となります。それらの進捗スピードが一番のハードルになるでしょう。ただ最近、先行市場である欧米中など海外勢の日本への進出によるサプライチェーン上のリスクの懸念が強まり、金属AMを日本国内に広める動きが活発化している印象です」

――貴社における目標は。

「見据えるのは機器システムの販売と、受託造形サービスの両方。まず普及しなければ日本国内の市場は構築されません。機器販売だけでは難しく、設備の導入の前に実際に部品を作っていただくため、受託造形サービスにより普及させる土壌を耕します」

「当面の目標は26年度。機器システムの販売はアーク溶接ロボットシステムをほぼそのまま流用できますので、WAAM専用としては、ロボットのティーチングプログラムを誰でも簡単に生成できる造形支援ソフトを開発し、搭載を考えています。イチからとなる受託造形サービスは力を入れなければなりません」

――今取り組んでいることは。

「お客様の要求品質を叶えるためには内部欠陥のないよう、再現性の高い安定した造形能力が必要です。今取り組んでいるのはモニタリング機能。造形中の温度や形状をセンサーでモニタリングし、データを貯めます。そのデータを活用し、品質保証のためのトレサビリティや、リアルタイムで最適な造形条件に自動調整する機能により補修ロスを少なくする仕組みなどを考えています。そしてやはり高能率化。能率を高めるほど使っていただけますから」

(日本物流新聞2025年4月10日号掲載)