インタビュー

豊田自動織機 生技開発センター 生技開発室 CSプロジェクトプロジェクトリーダー 兼 コンプレッサ事業部 アルミ技術部 佐藤 良輔 氏

- 投稿日時

- 2024/09/25 14:33

- 更新日時

- 2024/09/25 14:42

AM活用 サイクルタイム世界最速目指す

豊田自動織機コンプレッサ事業部は年間1億個以上のダイカスト製品を製造する。金型へのアルミ付着問題や、熱マネージメントによるサイクルタイム短縮を目指しAM(Additive Manufacturing)を活用した3次元冷却金型での生産を強化している。生技開発センター 生技開発室 CSプロジェクトプロジェクトリーダー 兼コンプレッサ事業部アルミ技術部 の佐藤良輔氏に話を聞いた。

――AMの活用に積極的ですね。

「コンプレッサ事業部ではグローバルで年間1億個以上のダイカスト製品を内製しており、AMの活用実績は業界トップクラスです 。当社はカーエアコン用コンプレッサのグローバルシェアではトップでありいろいろなOEMと付き合う中で新機種がどんどん生まれてくるので、適用頻度が高くなっているのが一つの理由ですね。金型は熱すぎても冷たすぎてもダメで形状が複雑だと部位による温度差が大きくなります。それにより高温部ではアルミが金型に付着し 、それを除去する 『ミガキ』作業がマシンの停止原因の多くを占めます。解決したいという課題がありAMに目をつけました」

——具体的には。

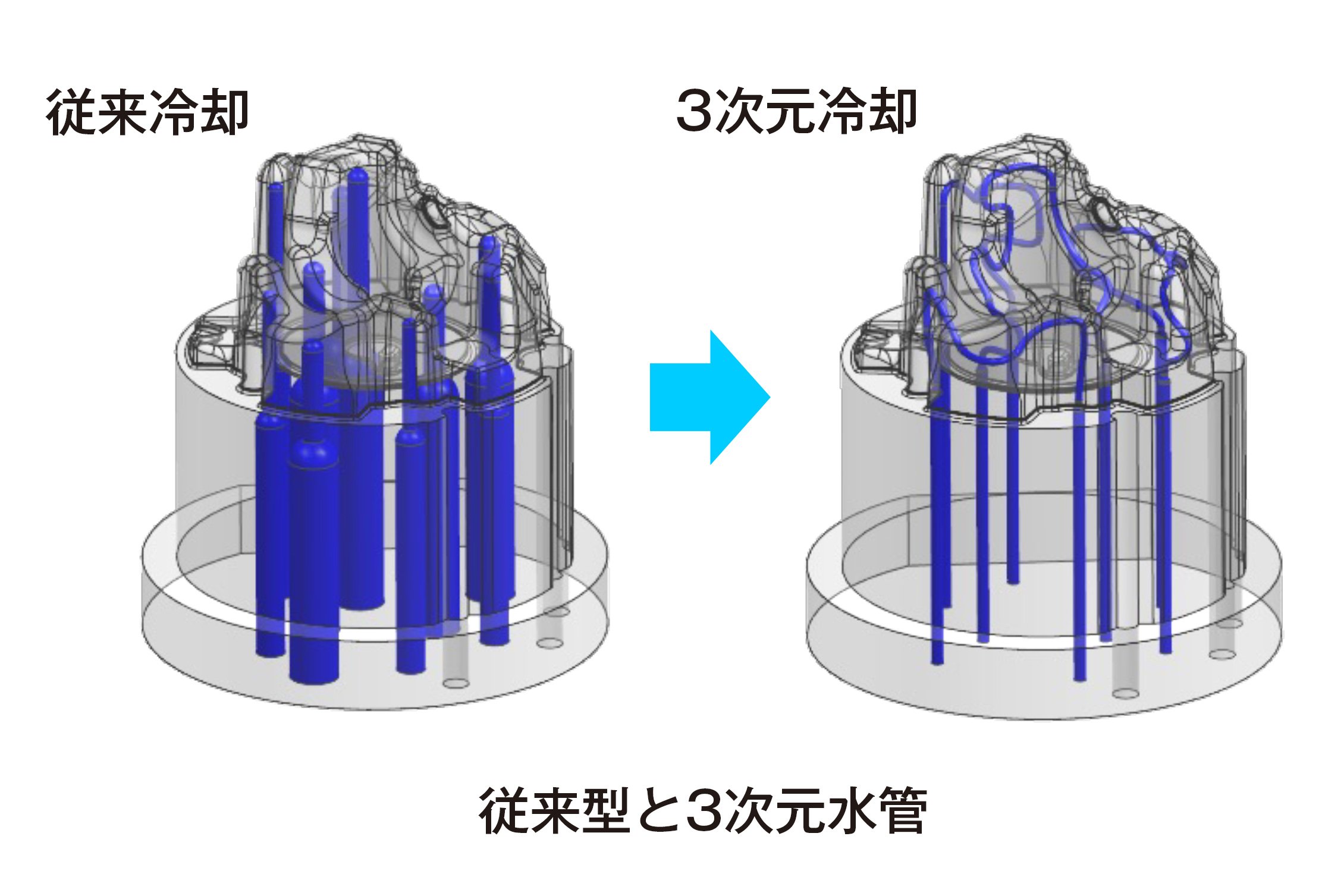

「金型を冷やすために水を冷却水管 に通すのですが、ドリルで穴をあけているので直線的になって過熱部と過冷部が発生します。AMを活用し毛細血管の様な冷却水管を配置する3次元冷却金型で問題解決に挑みました。130℃から230℃が目標温度域だと割り出し冷却回路設計やCAE分析を実施。またAMは、強度は出るのですが対疲労性などは低くなりがちでここがネックだったのですが、そこを見越した管理工程の変更を行い量産に耐えうるようにしました。造形実績は1000個を超え、大府工場にはダイカストマシンが56台ありますが、生産される製品の15%ぐらいはどこかしらに AMが使われています。3次元冷却金型を使用した場合ミガキ停止率は平均93%減となりました」

——課題はありますか。

「マルエージング鋼にはコバルトが1%を超えて含まれており特化則の対象になります。現在は粉末発散抑制や作業環境測定などで対応していますがコバルトを含まない素材に変えられないか研究を進めています。不具合の事例ではダイカストで使用後の流量検査で 冷却水管に閉塞を発見したことがあります。シリカと炭酸カルシウムが入っていたので原因を調査したところ、純水を流すところを、ミスで工業用水を流してしまっていました。ただ3次元冷却金型だけ被害を受けたのは、冷却水の温度が高いのと冷却水管が狭いからだったので、簡易測定できるパックテストと電気伝導度を管理することになりました。ほかに金型の割れ対策が課題で、寿命の支配要因の7割を占めます。硬度を落として靭性値を向上させるアプローチに効果が出ています」

「当社は年間1億個以上のダイカスト製品を作るのでとにかくサイクルタイムを短くしたい。『ミガキ』作業の減少は対外的にわかりやすいのでトピックにしていますが真の狙いは温度帯を短時間でマネージメントできる『キビキビ動く金型』をつくること。冷却強化と均熱化技術で凝固時間を短縮できます。その先に技術的な壁がまだありますが、外部冷却の水とエアブローをなくしていきたい。そうすれば極限までサイクルタイムが縮められます。こうした取り組みで、世界最速を狙います。AMがないとコストをかけても出来なかったことですね」

——AMの普及がなかなか進まないと言われていますが。

「例えばミガキの時間を大幅に削減出来ても、それだけでは現場は楽になりますがコストに見合わないんです。でもサイクルタイムの世界最速を実現すれば今の3分の2に詰められます。それで鋳造機一台分が浮くなら3Dプリンタの一台分の導入費は簡単にペイできます。AMでないと成立しない、儲かる工程をつくらないと成立しません。もっと3Dプリンタの販売数が増えれば値段が下がって採算ラインも変わってくるので、当社の知見をオープンにしても、普及に努める理由はそのためです」

——海外展開も。

「マルエージング鋼は外為法のリスト規制の対象で輸出が難しく、現状では当社の海外拠点に展開できておりません。 コバルトレスで、かつ、マルエージング鋼でない耐久性に問題がない素材が見つかりつつあるので、来年ぐらいから採用する考えです。まずはドイツの拠点に3次元冷却金型を送って生産をしていきますが、将来的には3Dプリンタを海外拠点において、データだけ日本から送って現地で金型をつくれればいいですね。輸送コストが激減します」

■ひとこと

他社への技術支援も行った。AMの活用を進めたい他社と「自社では成立したが、一般化できる技術なのか確かめたい」(佐藤氏)同社のニーズが一致した。条件が違う環境でも成立させるノウハウが、海外工場での展開に役立つ。実際に、ダイカストマシン側の冷却能力が海外拠点展開時に課題になり得ることや、他社のセンサーの使い方が上手く「なるほど、熱マネージメントを考えれば水路入り口にもつけるほうがいいね」(同)と感心するなどいろいろと気づきがあった。

(2024年9月25日号掲載)