インタビュー

オーケイエス 大神田 佐敏 社長

- 投稿日時

- 2024/08/27 14:01

- 更新日時

- 2024/09/04 18:34

多品種変量生産の自動化へ、ロボドリルの生産性高めるAPC

1935年の創業以来、切削加工の現場に対して新たなアイデアとソリューションを提供してきたオーケイエス。自動車業界をはじめ様々な量産現場で磨かれた技術力をベースに、変種変量生産にも柔軟に対応。治具を通じ、単なるカイゼンにとどまらない「収益構造の変革」を提案し続けている。

――直近の業況は。

自動車関連の停滞からここしばらくは脱自動車にシフトしていましたが、これが奏功して幅広い受注を獲得しています。直近では二輪の生産ライン、航空機関連で大きな受注を獲得しています。また、国内だけではなくベトナムやメキシコの日系企業の生産ラインからの受注もありました。

つい先日までベトナムに行っていましたが、モノづくりの現場はもちろん国全体から大きな熱量を感じました。国内のモノづくりがシュリンクしていく中、治具もグローバルでの活用を視野に入れたセールス、設計をしていかなければと痛感しています。

――自動化に関する案件については。

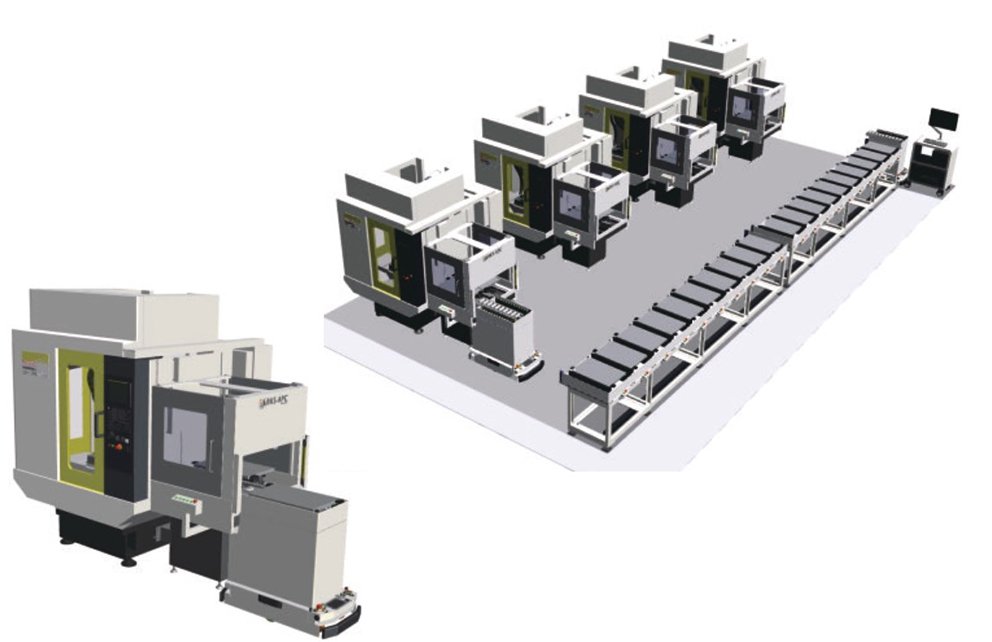

ベビーカンガルーシステム(親子のような2種のプレートで構成される治具クイック交換システム)に対して、AGVを活用しての自動化の相談が増えていますね。先日は、複数台の加工機の治具交換を、ベビーカンガルーシステムとワーク搬送コンベア、AGVを組み合わせた自動外段取りシステムをお納めしています。

ベビーカンガルーシステムとAGVによる自動化

――昨今、ワークの大型化が進んでいます。

大型の立形MCに対応できる外段取りシステムも鋭意開発中です。昨今、AGVとの組み合わせは引き合いも多く、当社もかなり注力しています。また、これまで意外と活用されてこなかった研削盤の段取り替えにも取り組んでいます。私も研削の量産現場を訪れて初めて分かったのですが、想像以上に大変なんですよ。そこそこの重量があるワークを上げ下げし、位置出しをしてから加工を一日に100回とか繰り返さなければなりません。これをなんとかラクに行えないか、といまシステムを開発中です。

――意外にも手付かずだった分野ですね。

もはやキツい現場では人が入ってこない、人がついてこれません。これは日本国内だけではなく、海外でも同様です。研削盤の外段取りシステムや自動化に関しては、 国内のみならず海外からも「それが出来るならいますぐ欲しい」とのお声を頂いています。

■中小でも導入しやすいAPC

――ベビーカンガルーシステムを使ったオートパレットチェンジャー(APC)の開発にも取り組まれています。

数多くの生産現場で活用されているベストセラー機、ファナックさんのロボドリル向けに繰り返し位置決め精度3ミクロン㍍の2パレット自動交換システム「BKS―APC」を開発しました。搬送装置をAPC側に搭載していますので、切削環境を変えずに簡単に後付けできます。最大積載重量250㌔㌘ですので、重量のある治具の搭載も可能です。外観は取り出し口を大きく確保したR形状としており、段取り作業における接近性の良さはもちろん、ロボットを活用しての自動化にも対応しやすいよう設計しています。

――ロボドリル向けの外付けAPCは他社からも上市されています。

当社は治具専業メーカーとして、使い勝手の良さや様々な治具の活用、完全自動化での運用も視野に入れた設計開発を行っています。最小限の設置面積で簡単に導入できるのも大きな特徴で、中小の製造現場でも負担にならず確実にメリットを感じて頂ける価格での販売を予定しています。

ロボドリル向け2パレットAPC「BKS-APC」

――いつ頃の上市になりそうでしょうか。

現在、パレット交換時のタクトタイムをさらに詰められるようにブラッシュアップしていますが、年内にはなんとか発売できるのではないかと考えています。そこまで速さは求めていないというお声も頂きますが、数秒の短縮の積み重ねが生産性の向上に繋がりますから、そこはこだわって煮詰めていきたいところです。国内のみの販売ではなくアジアやヨーロッパも視野に入れた展開を考えています。

(2024年8月25日号掲載)