インタビュー

オーケイエス 代表取締役社長 大神田 佐敏 氏

- 投稿日時

- 2024/03/29 18:00

- 更新日時

- 2024/03/29 18:00

多品種少量生産時代において、既存の生産リソースを最大限に活用する治具システムを提案するオーケイエス。景気の浮沈に左右されず、順調な成長を遂げている同社は圧倒的な製品力と、社内に蓄積された膨大なノウハウを可視化。それを社内で共有し、顧客ごとに最適な提案を行えるのが強みだ。

開発力とプレゼン力で顧客の問題をスピード解決

――足元の受注環境は。

「昨年はかなり多忙な一年でした。コロナ禍が明け、次代に向けた投資を一気に行うお客様の特殊な案件がいくつか入ったためです。現在はそれがひと段落して、自動化向けニーズが徐々に増えてきています」

――治具やワーク交換の自動化対応でしょうか。

「当社が手掛けている治具クイック交換システム『ベビーカンガルーシステム』の自動化に対するご要望が多く、こちらの商品化に注力しております。大手さんですとロボットやローダーをフル活用して全部繋ぐことができますが、中小企業ではなかなか難しいので加工機単体から2~3台でも活用できるフレキシブルなシステムを提案していきます」

――作業者と自動化が共存するようなイメージでしょうか。

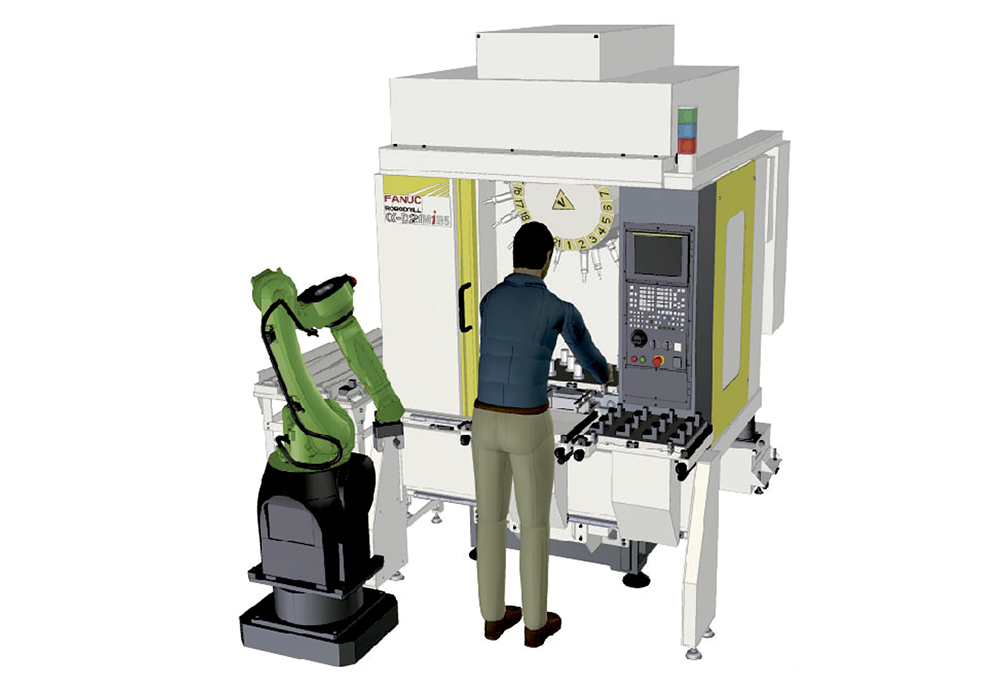

「『BKS-FSC with Co-ROBOT』は作業者に代わって協働ロボットが治具やワーク交換する作業を自動化します。AGV付きタイプのものですと、作業者一人で複数台の加工機を管理できます。また、昨今の製造現場は高齢化が進んでいますし、女性の作業者も増えています。そういった方々の負担軽減も可能です」

――貴社製品は生産性向上を目指す大手メーカーに多数採用されているように、製品力ありきの面もあると思いますが、営業面ではどういった工夫をされていますか。

「当社は基本的に製品を売る、ではなく各社における問題解決を提供します、というスタンスでプレゼンテーションしています。ライン全体のボトルネックを見直すところから、切削スピードを上げたい、ビビリを抑えたいなど具体的に問題のある加工まで、細かくヒアリングし最適なご提案をさせて頂いています」

――新規ユーザーにはどういったアプローチを。

「最初にドアを開けるのは私であることが多いのですが、そのあとは当社スタッフがお客様と入念に打ち合わせた上で、最適な製品をお納めしています」

――治具は一品ものが多く、個社別に提案するのは時間もかかり難しいのでは。

「当社では過去に製作した治具や自動化案件を3Dデータベース化し現在、約1200種類のラインナップがあります。その中にはお客様のご要望に近いケースがありますので、スピード感を持った提案が可能です。当社のデータベースはお客様からも『すぐにイメージしやすい』と高評価を頂いております」

■「人に優しい」システムを

――多くの成功事例を有効活用しています。

「当社はもともと工作機械メーカー向けに精密ユニットや自動化装置などを提供するメーカーでしたが、大手メーカー複数社から『生産性を大幅にアップしたい』という課題を頂き、そこで大きく成果が出た製品がベースになっています。そこから『他所で断られたけどオーケイエスならなんとかしてくれる』と頼って頂けることが増えました」

――昨今ではロボットメーカーから半導体製造装置メーカーまで、貴社製品の採用事例が増加していますが、多くのオーダーに対応する設計力もカギになります。

「当社の設計は日本とフィリピンの現地法人の両チーム共同で行い、3D設計のうち構想案の可視化とデータベース構築は、ほぼフィリピンの設計チームが行っています。2005年にバギオに拠点を立ち上げ、現地の優秀な理系人材を採用し3DCADによる設計を行っています。現地法人より出向している社員がWEB会議などでコミュニケーションをとりながら日本側の詳細設計と連携して設計を完成します」

――国内ですべて設計するのと変わらないスピードで製品化できるのでしょうか。

「3D設計に関してはフィリピンで行ったほうが早いのではないかと感じています。もともと設計ソフト自体が英語ベースですから。ベテランの社員になると社内平均の倍くらいのスピードで設計しています。またバギオは土地柄、人材定着率も高く設計ノウハウを知り尽くした社員が、長く活躍してくれている点も当社の強みに繋がっています」

――今後、注力していきたい分野を挙げて下さい。

「価格競争が伴う、どこでもできるようなものではなく、当社しかできない案件に注力していきたいですね。自動車業界は100年に一度の変革期で、EV、EVと言われて久しいですが、バッテリケースやeアクスルなどはもはやレッドオーシャン状態です。そういったところではなく、中小のモノづくり現場が導入、運用しやすい製品に注力したいですね。大手の大量生産であれば、ローダーやロボットが適していますが、中小の多品種少量生産ではまだまだ人が活躍できる部分があります。そうした現場で働く方たち、老若男女を問わず『人に優しいシステム』を提案していきたいです」

作業者負担を軽減する『BKS-FSC with Co-ROBOT』

経済の潮流を見通す

現在も月1度のペースでフィリピン拠点に足を運ぶという大神田社長。「フィリピンは少し前まで中国人ビジネスマンの方がかなり多く、中国系企業による開発が多かったのですが昨年後半からは流れが変わり、モノづくりにおいてもコロナの前後からベトナムやフィリピン、タイなどに移管が進んでいることを実感します」。自社だけではなく、モノづくりを取り巻く環境をグローバルな視点で捉えていることが窺い知れる。

(2024年3月25日号掲載)