連載

ティーケーエンジニアリング、高周波焼入れ用コイルを積層造形

- 投稿日時

- 2024/10/28 14:59

- 更新日時

- 2024/10/28 15:02

AM+CAEでNG率9割減に

金属3Dプリンターを使ったAM(付加製造)は複雑な形状や中空構造をつくるのに適し、メリットが多い。だが、日本での利用はあまり広がっていない。ティーケーエンジニアリング(2021年8月設立、社員約100人)は高周波焼入れ用コイルの製造に3台、切削工具のホルダーの製造に1台の3Dプリンターを積極的に活用。会社設立前の20年からの4年間で5千個の造形実績を重ねてきた。

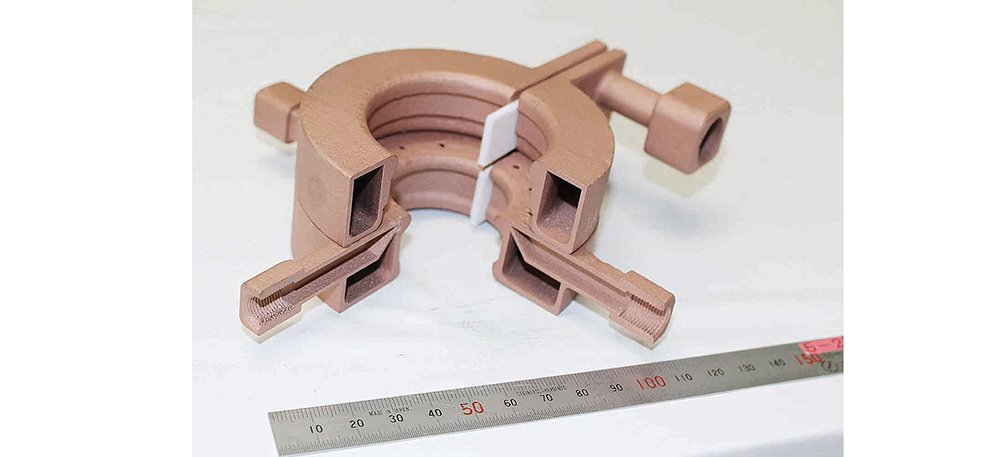

一体造形した、水冷管が張り巡らされた高周波焼入れ用コイル

[高周波焼入れ用コイルや治工具の製造]愛知県弥富市

同社が造形するコイルは自動車の駆動部品などを焼入れするために用いる。コイルに高周波電流を流して短時間で局所的にワークを加熱することができるため、炉を用いた手法よりもCO2を75%ほど減らせるという。ただ、水冷管を含むコイルは複雑な形状で、複数の部品をろう付け接合して完成させるには熟練作業が要る。そこで同社は3Dプリンターを使った一体造形に切り替えた。従来必要だった20~30個の部品を1個に減らせ、冷却水路の最適設計ができ、それらによってコイルの寿命を伸ばすことに成功した。多数の部品を製造するのに要した1~3カ月を10日以内に短縮し、数千~10万回の耐久性は100万回を超えた(200万回を目指し現在もカウント中)。

同社は自動車駆動部品製造の高雄工業(愛知県弥富市)から21年に分社化。高雄工業が使う焼入れ用コイルや治工具を製造する。主力ユーザーが親会社である利点は多く、「なんでも高雄(工業)で試せ、製造品の良し悪しがすぐに把握できる」とティーケーエンジニアリングの合屋純一常務取締役は言う。その効果もあり現在、高雄工業以外の受託加工が約60%まで高まった。

■トポロジー最適化

ただしコイル製造に3Dプリンターを使うことは簡単ではなかった。コイルには熱伝導のよい銅材が用いられるが、銅材はレーザー光を強く反射するため焼結させにくい。同社は銅合金(C18150相当)の積層に向くNikon SLM Solutions AG製のパウダーベッド(PBF)方式の「SLM280 PS」(発振器は700㍗のファイバーレーザー2基、積層厚は20~100ミクロン)を20年に愛知産業から1台導入。1億円以上するが、その後23年まで毎年1台ずつ増やし現在は4台保有する。3Dプリンターには他に材料を溶融して肉盛りするDED方式や電子ビームを用いたPBF方式もあるが、「中空部品は内部の仕上げ加工ができないので二次加工を前提とする肉盛りは不可。電子ビームは表面の仕上がりが粗く、予熱が必要で狙った部分以外にも金属粉末が固着しやすい」と合屋常務は選定理由を話す。「これくらいのワークサイズ(最大造形寸法280×280×365㍉)が必要だったし、どこの販社も難色を示す銅の造形に愛知産業さんだけが当初から協力的だった」とも。

歩留まりの向上に力を注ぐ。焼入れ用コイルは実際に使ってみるまでその形状の良し悪しはわからない。そこで同社は設立当初からAMにCAEを組み合わせて造形前に最適なコイル形状をトポロジー(位相幾何学=図形の構造的性質と空間の性質の研究)の観点から探ってきた。CAEは強度を落とさずに軽量化するための構造解析に有効で機械加工などに使われるが、誘導加熱コイルのAMに用いられるケースは珍しい。「トポロジー最適化と3Dプリンターは実は相性がすごくいい」と合屋常務は見る。これにより40%近かったNG率は約5%に減り、「第20回/2023年超モノづくり部品大賞」(モノづくり日本会議、日刊工業新聞社主催)の大賞にも輝いた。CAEの利用をさらに広げる考えだ。

合屋純一常務取締役(右端)とオペレーターチームの3人。海南工場(弥富市)に4台の3Dプリンターを保有する。

(日本物流新聞2024年10月25日号掲載)