連載

FUJI、廃棄物の選別をAIロボットが自動化

- 投稿日時

- 2024/10/09 16:07

- 更新日時

- 2025/05/07 14:04

がれきの中の異物を除去

あらゆる道路や建物は寿命が来れば解体され、資源と不純物に選り分けられて再び道路や建物になる。このサイクルに欠かせない「選別」を担うのは今のところ機械ではなく人だ。がれきを砕く破砕機の轟音と振動、そしてもうもうと舞う粉塵の中で作業者はがれきに混ざったごみを取り除く。持続可能な社会のためのリサイクル。だが「その現場自体が持続可能ではないのでは」。FUJIで新規事業開発を担う近藤弘規氏は偶然訪問した中間処理工場で矛盾を感じ、がれきから異物を除去するAIロボット「R-PLUS」の開発に乗り出した。

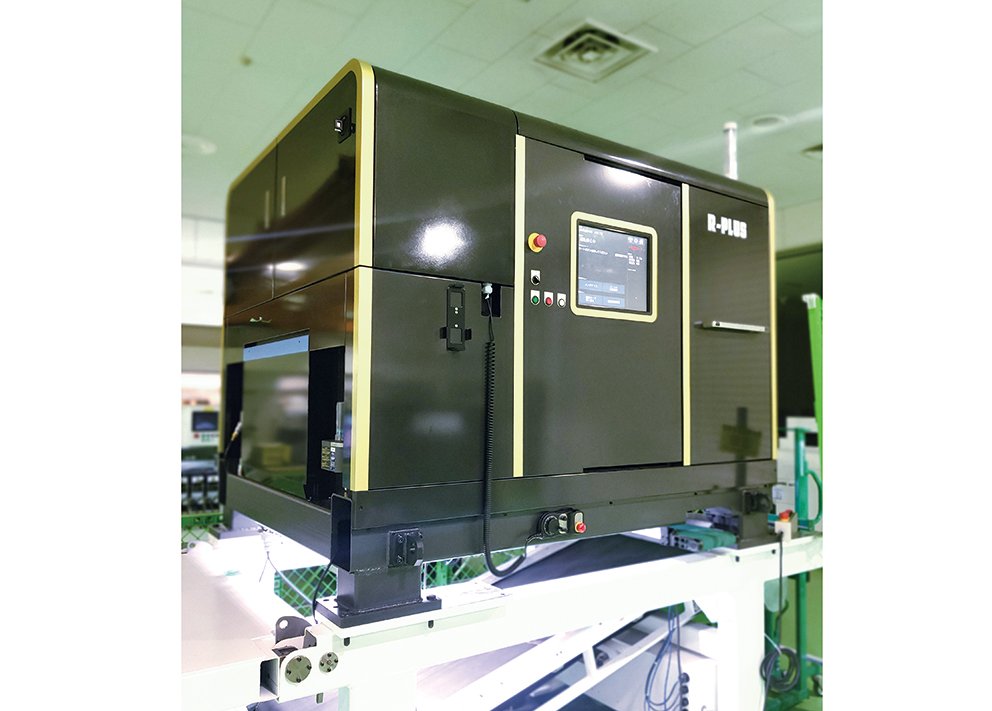

R-PLUSの設置イメージ(社内評価時のため実際の製品とは異なる部分があります)

FUJI(愛知県知立市)は工作機械の製造を祖業とする企業だ。1981年には基板上に小さなチップや電子部品を実装する電子部品自動装着機(チップマウンター)を開発し、以降は精密分野を主戦場とするロボットメーカーとして成長を遂げてきた。しかし同社が2024年に発表した新製品は、がれきから異物を取り除くAIロボット「R-PLUS」だった。これまでの歩みを踏まえれば異色に思えるこの新事業。しかし開発を担った近藤弘規氏は、FUJIの企業文化からすればごく自然な流れだと語る。

「(現在の主力である)チップマウンターも、元をたどれば祖業の工作機械からの新たなチャレンジでした。つまりFUJIはチャレンジをずっと続けてきた会社で、チップマウンターの『次』の主力事業を常に探しています」(近藤氏、以下同)

ロボットソリューション事業本部 新規事業部R-PLUSプロジェクト プロジェクトリーダーの近藤弘規氏

FUJIの新規事業のひとつに宅配ロッカーがある。ある日近藤氏は、これを導入した土木系の企業の中間処理工場へ見学に行くことになった。「工場を見学したとき、率直に衝撃を受けました」。工場には道路をはつった後や建物を解体した後に出るがれき類が集まり(※)、それを破砕機が次々と破砕して人が再資源化できるものとそうでないものを分別していた。破砕機はかなりの音と振動を発生させ、大声を張り上げても隣の人との会話に支障が出るほどのレベルだ。粉塵も舞うなか、かなりの速さで流れるコンベヤ上のがれきから異物を取り除く作業は、近藤氏の目にも過酷に映った。

「持続可能なはずの取り組みにも関わらず、リサイクルの現場自体は持続可能ではないなと思ったんです。見学は30分程度でしたが、おしぼりで顔を拭くと真っ茶色になりました。この環境で1日8時間働くのは過酷としか言いようがないですよね。見学から帰ったあと、技術的なハードルの高さは直感的に理解していましたが、ロボットメーカーとして何かできることがあるのではと考え抜き、結果的に当時の部門長に(ロボット開発を)やってみたいと宣言。そこから開発が始まりました」。これが今から約4年前、2020年のことだった。

「リサイクル業界はロボットメーカーが本格参入していない、手つかずの市場だと分かってきました。ならばFUJIにできることがあるのではと思ったんです」

とはいえFUJIの主力はチップマウンターなどクリーン環境で動く精密ロボット。同社も当初は主戦場との環境の差に戸惑い、開発レビューでも粉塵や振動を不安視する声が相次いだ。具体的な懸念点を洗い出すとかなりの数になったが、「むしろそうした要素をひとつずつクリアすれば良いのではないかという逆張りの自信が湧いてきまして」と近藤氏は笑いながら振り返る。

「半ば業界を知らないがゆえに勇気が出た部分はあったと思います。破壊的なイノベーションが業界を知らない人から生まれるのはよくある話ですし、今回もそうなるかも知れないという思いはありました」

だが実際に開発に着手すると苦労は想像以上に多かった。朝に現場に行くと試作したロボットの上に石が乗っていることがあり、不思議に思っていたが後々になって実はたまに破砕機から火山のように石が飛んでいることが判明した、というエピソードもある。粉塵も当初の想定を超える量だった。現場で使われる破砕機などの機械は機械自体に人がよじ登ったり水を掛けながら車のような感覚でメンテナンスが行われており、保守の面でも精密ロボットとの文化の違いに直面した。R-PLUSも「水洗いできますか?」とよく質問を受けたという。

「そうした文化の違いに、我々の主張やロボットの常識を押し付けてもうまくいかないと気付きました。そこでお互い納得する仕様・スペックとは何かをお客様と1年くらい一緒に考えながら試行錯誤を続けました」。これがR-PLUSの開発で最もこだわった点だと近藤氏は語る。まず、粉塵や異物を遮断するためにロボットを金属カバーで覆った。それでも駆動部が粉塵で汚れた場合に備え、内部を自動洗浄する機構も付けた。がれきを掴むアーム先端のグリッパーは10回近くも改良を重ねたが、それでも万が一破損した場合は迅速に交換を知らせる仕組みも取り入れた。交換は市販の工具があれば誰でも簡単に行える。外観もきれいに保てるよう、エアーを吹き付ければ表面の粉塵が飛ぶように装置自体の形状にもこだわった。これなら日常的な保守が必要な精密ロボットと異なり、ほぼメンテナンスフリーで過酷な現場でも稼働できる。

「(お客様も我々も)お互いに分からない者同士。だからこそ我々からプロトタイプをどんどん出し、壊れたとしても直すべき点としてブラッシュアップするので好きに使ってくださいというスタンスで現場に通い詰めました。我々も高速・高精度技術には自信を持っていますが、粉塵環境や高速で流れてくる不定形物を掴み取る技術を持っているわけではなかったので、何も知らない素人のつもりでお客様と伴走しました。文化が違う中、協力体制を敷きお客様と一緒に作り上げるスキームを作れたことが良かったと思います」

R-PLUSがコンベヤを流れるがれきから異物を取り除く様子(社内評価時)

試作機を何度も作り直し、実証期間は約1年半に及んだ。そうして2024年7月に完成したR-PLUSは、既存コンベヤをまたぐように後付け可能で畳約2枚分と省スペース。がれきから異物を95%超の識別率でAIが認識し、高い位置決め精度のピッキングハンドが高速で掴み取る。コンベヤ速度は最大毎分55mまで対応でき人に劣らない。「良い物ができたと思います」と近藤氏は笑顔をみせる。協業先である大成ロテック最大規模の東京青海合材工場へ納入が決まっている。

■基板のリサイクルも視野

近藤氏の元には他にも「ごみに混ざり発火源となるリチウムイオンバッテリーを選別したい」など要望が寄せられる。またギガキャストに代表されるアルミの一体成形が注目されるなか、「アルミだけを取り出して再利用したい」というニーズもある。まずはがれきの分別と循環経済市場の深堀りに注力する考えだが、様々な可能性の中から今後の伸ばす方向を見定める考えだ。

言うまでもなく天然資源には限りがあり、これ以上の気候変動を防ぐためにCO2も削減しなければならない。つまりリサイクルの必要性は明らかだが、「リサイクルを増やすにつれ人が苦しむようでは意味がない」と近藤氏は言う。「人と地球に優しいリサイクルの提供が、R-PLUSの使命だと思います。また開発メンバーも私と同じ危機感・課題感を持ち、何としてでもやるぞと言う熱量があったのがプロジェクトの最大の追い風でした。やるからにはトップシェアを目指します」

同社にとって未知の分野への船出。だが、海は青そうだ。

(日本物流新聞10月10日号掲載)