連載

共和製作所、CFRPを金属と同じ精度で削る

- 投稿日時

- 2024/07/25 13:20

- 更新日時

- 2024/08/19 13:20

NFRPも加工する複合材のスペシャリストへ

難削材であるCFRPを金属と同じ精度・面粗さで削る。この技術を橋頭保に、共和製作所は2020年、祖業の金属加工から撤退を決断した。

新たな柱はCFRPを筆頭とする複合材の精密加工と導入支援。創業59年目の大転換だった。

1962年に創業。自動車部品加工で成長したが08年頃から業績が落ちた。11年にデンソー大安製作所の所長を務めた河口治也現社長が旧知だった創業者の依頼で経営のバトンを継ぐ。14年、河口社長がかねて注目していたCFRPの加工研究を始めたことが社の転機に。切削の難しいCFRPは型での成形が一般的だが、同社は精密切削の道を模索。16年に技術を確立した。

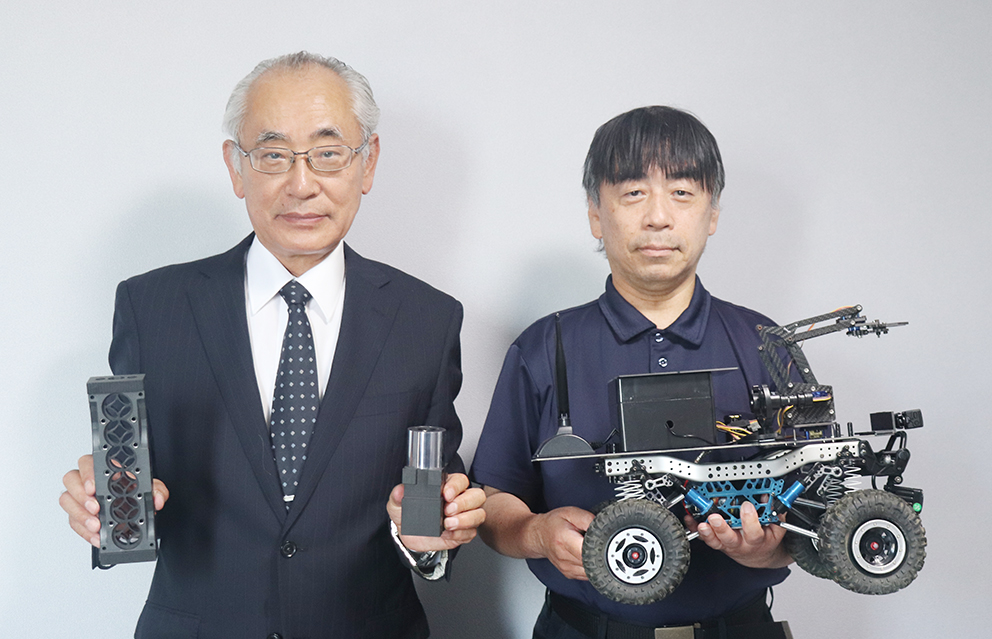

左から河口治也社長、大宮勝美工場長。手に持つのはCFRPの精密機械部品のサンプルとCFFP部材で作った無人調査機

[CFRP・NFRPなど複合材の精密切削加工、導入支援]愛知県碧南市

CFRPは炭素繊維と樹脂の複合材。性質の違う物質を同時に相手取るため、条件次第で樹脂だけが溶けてバリやデラミ(剥離)が生じるなど精度よく削るのが難しい。工具もすぐ摩耗し薄物ほどビビる。その壁を越えた瞬間を大宮勝美工場長は「詳細は伏せますがうまくハマったんです」と語る。「発想を大胆に変えました。機械は通常のMCですが工具・条件・工法がまったく金属と違う。今は金属と同じ精度要求にも応えます。百分台は出せますね」

まずはCFRPのカスタム部品を使うラジコン業界を攻めた。「意外とラジコンは技術が必要」と自身もラジコン好きな大宮工場長は言う。精度がないとパーツが噛みあわず、レースが屋内か屋外かで素材も変える必要があるのだ。要求に応えるうち精度に磨きがかかり材料設計の知見も得た。今はドローンなど一般産業向けに広く展開する。

■半導体にもCFRP

よく語られるCFRPの利点は軽さと強さ。だが振動減衰性能や熱膨張率の低さなど他にも特長は多い。同社は強度の方向性などを設計し用途に合う素材を用意。狙った形に削ることでその特性をフルに使う。例えば薄く削った部材でドローンや船のモーターの振動を吸収。切削加工機の主軸スライドにCFPR部品を提供した例もある。元は送りを早くするため鉄をアルミスライドに変えたが熱膨張で不良が多発。CFRPに置き換えると不良が収まりビビりも軽減されたそうだ。

静電気を嫌う半導体業界向けCFRP部品も開発した。CFRPの表面は樹脂。帯電するが、表面を削れば導電性が生まれる。ただこれでは塵が出るため、表面を帯電防止の特殊なフッ素樹脂で覆い、導電性と粉塵対策を両立した。「日本は電子再立国を目指している。その鍵はナノ単位の微細加工で、振動を吸収する素材としてCFRPが活きる」と河口社長は言う。「例えば露光装置の支持部品に使えば熱の影響を防ぎ振動を吸収できる。提案段階ですが、非常に有望です」

CFRPの“次”も見据える。NFRPやPEEKと炭素繊維の複合材など複合材全般の加工を手がけ知見を積んでいるのだ。NFRPは植物繊維と樹脂の複合材。製造時のCO2排出が少なく焼却処分できるため、エコの観点で欧州のレーシングカー業界等が注目する。強度はCFRPにやや劣るが振動減衰性能は勝る。CFRPやNFRPを併用して強度と振動減衰性を高める提案も可能だ。

課題を持ち込めば、そのアンサーを最適な複合材と加工で提示する企業。同社が目指す姿が着々と近づいている。

詳細は非公表だが「発想の転換」でCFRPの高精度な加工法を確立。複合加工機などを使い効率よく削る

(2024年7月25日号掲載)