連載

ジダイノベーター Vol.22/廃プラ×次世代大型3Dプリンター

- 投稿日時

- 2024/04/30 09:08

- 更新日時

- 2024/08/19 13:19

ExtraBold、デジタルでリサイクルをもっと身近に

約3.5億㌧にも及ぶ世界の廃プラスチック総排出量(2022年時点)。60年にはさらにその3倍に達すると予想される。SDGs達成のためリサイクル促進やバイオプラスチック導入が進められているが、バイオプラの生産量は約220万㌧(22年時点)。需要増加は今後予測されるものの廃プラの排出量に追いつかない。

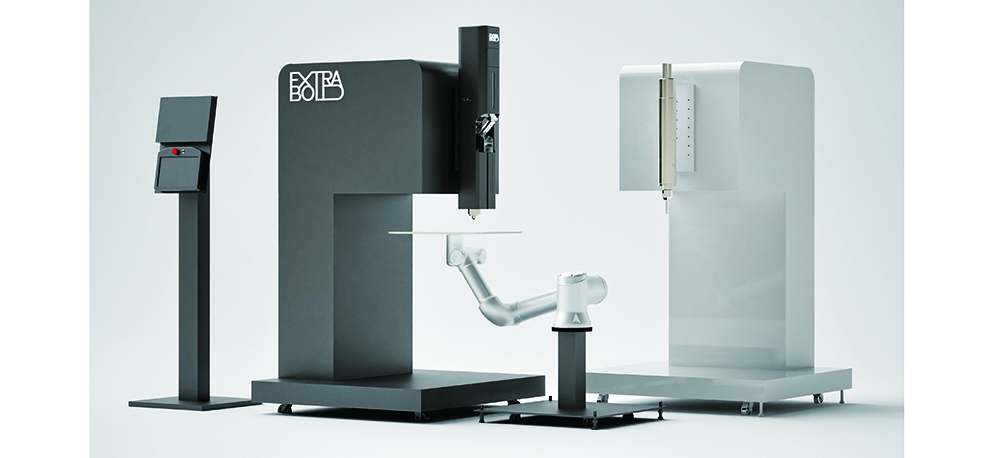

「REX-Series BUTLER fabrication」のイメージCG(左が3Dプリントユニット、白色筐体が切削ユニット)

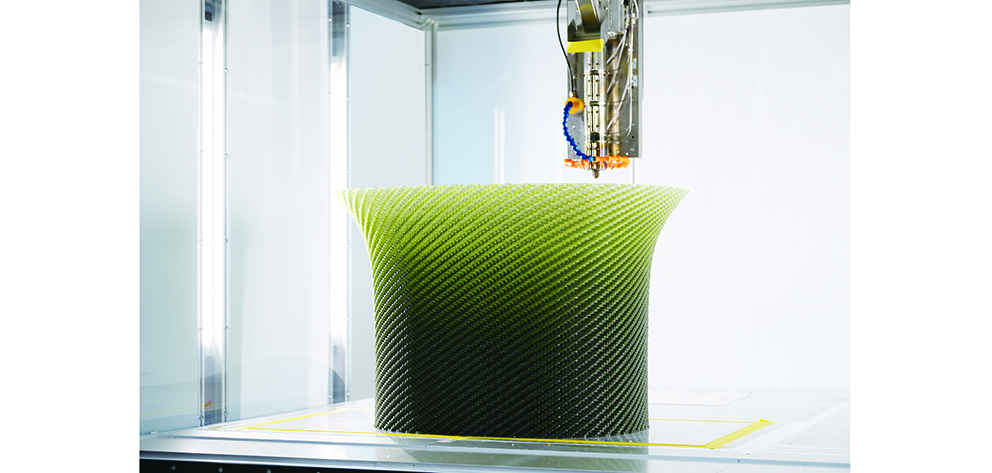

大型3Dプリンターの開発、製造を手がけるExtraBoldは次世代のモノづくりで社会課題解決を目指す。同社の3Dプリンター「EXF—12」は大型造形と高速造形が可能で、大きな特長は熱可塑性樹脂のペレット材であれば3Dプリンター用の素材でなくても造形できる点。お茶やコーヒーの残渣、ゴミや殻も生分解性プラスチックと混ぜて材料にできる。加えて「大型樹脂造形3Dプリンターでは世界初」というファナック製の制御装置を採用し工業グレードを実現した国産量産機だ。

「再生プラ製品は増えているが小物類が多い。それは製品サイズが大きくなると金型コストが上がるため。3Dプリンターなら一品物が多いが材料を大量に使え、我々は材料開発も行っている。活用用途を増やし、バイオプラ生産量を6千万㌧台に引き上げれば現状が変わる」と原雄司代表は材料ビジネスの市場規模拡大も狙う。

原雄司代表取締役

普及加速のため「REX-Series BUTLER fabrication」を開発。樹脂ペレット式の押出方式3Dプリントヘッドと市販の協働ロボットにビルドプレートを装着した特許出願中の新システムだ。「動きがバトラー(執事)のようだから」と遊び心を持たせて名付けた。切削加工ユニットなども追加拡張でき、海外向けで昨年末から販売していたが「引き合いが多いため国内版も検討中」という。

バトラー方式の応用として移動型3Dプリンター開発も目標にある。「各装置を軽トラ積載量の350㌔以下で構成している。荷台に載せ材料の場所に移動したりリサイクル体験で普及加速につなげたい。現在話が進んでいる自治体もある」

■特産品の残渣でブランディングも

先進的な技術だけでなく、モノづくりの楽しさを次世代に伝える場も作る。会員制「BOLD GYM」は営業時間外なら同社の設備を使える。「材料は自分で集めればタダで、ミカンの皮で製作する人も。モノづくりで環境問題をどう解決するか実証する場所」と原代表は語る。

BOLD GYM会員と外部のクリエイターが結成したチーム「HONOKA」が制作した作品が昨年、世界最大のデザイン展である伊・ミラノサローネにおいて初出品でグランプリを獲得するという快挙を得た。材料作りから完成までたった3カ月という短期間も驚異的だが、原代表は「畳のい草と生分解性プラスチックによる素材のストーリーなども評価されたのでは」と話す。

「地方特産品の残渣や貝殻、間伐材による木製チップなどサスティナブルな材料のブランディングや、誰でも使えるソフトウェアの開発も行っていく」と意欲を表す。

畳の制作過程で破棄されるい草と生分解プラを材料に「EXF-12」で造型した家具シリーズ「HONOKA」

(2024年4月25日号掲載)