オピニオン

製造業DX実現のカギ~第21回

- 投稿日時

- 2022/10/07 15:01

- 更新日時

- 2024/08/19 13:20

商品化業務改革のKPI設定

エンジニアリングチェーンにおけるDX化への次のステップとしては「商品化業務改革の目標(KPI)設定」が挙げられる。具体的には、生産準備や原価管理といった量産に至るまでの各業務の前倒し(フロントローディング)を行い、目標設定を行い、それを管理することで手戻りを少なくするのだ。

DSMを活用した業務プロセスの改善

現状多くの企業では、商品設計の内容をもって試作を行い、商品の機能・性能を評価する。そして多くの場合、試作段階で狙った機能・性能に至らず、何らかの改善点が見つかり、設計内容の手戻りが発生してしまっている。さらに、商品設計がかなり進んでから生産準備や原価管理に関係する他部署の業務がスタートし「加工・組立がうまくいかない」「歩留まりがあがらない」「原価があわない」といった問題が露わになる。結果、あらゆる工程で手戻りが発生してしまい効率が悪くなってしまっている。

これを解決する手段が「各業務の前倒し」である。例えば、図面ができあがったころに初めて組立性検討を行うのではなく、構想設計が始まった段階で新工法の適用検討や、生産側の要望抽出を行い、設計担当と連携するのだ。これにより前倒しで生産準備側の要望を上流工程で商品設計に反映することを実現し、手戻りを少なくする。

調達も同様だ。調達戦略を立て、原価実績などを構想段階で確認し、目標の原価設定を行う。詳細設計が終わるころには、内製品の見積りやサプライヤーからの見積りが出そろい、おおよその原価が把握できる。もし設計途中でこの計画を達成できない可能性が出た場合、その時点で設計にフィードバックを行うことで、手戻りを減らせる。

実は設計部門の中だけに限ると、このフロントローディングによる効率化の改革を行っている企業は多い。そして、他部門を横断する改革はまだこれからという企業が多いものの、QCD(品質・価格・納期)向上の観点から「設計」「生産」「原価」の3部門から着手していこうとする動きも多くの企業で顕著になってきている。

開発の前段階で「生産」「原価」のリスクをつぶし、問題解決することで、量産に向けての各工程が滞りなく進むことは多くのプロジェクトで既に実証されている。このようなプロセスをどのように計画し、実行するかが業務改革のポイントになる。

これが実行できれば、プロジェクト全体の工数も減らすことができ、プロジェクト完了の期間も短縮することができる。つまり、先に述べた「リソースの削減(創出)」が可能になるのだ。

それぞれのプロセスに対して工数低減、期間短縮の効果に見込みをつけ、ビジネス戦略・事業戦略の目標と照らし合わせ、はじめて商品化業務改革の目標(KPI)設定が可能となる。

■DSMでプロセスを可視化

では具体的にどのように進めれば良いのだろうか。「商品化業務改革の目標(KPI)設定を分解すると(1)「現状の業務プロセスの調査・分析」(2)「現状のシステムの調査・分析」(3)「⽬標設定・⽬指す業務プロセスの策定」(4)「施策の検討・実施計画の作成」と4つのプロセスが挙げられる。

特にここでは、業務プロセス調査・分析に効果を発揮する「DSM(Design Structure Matrix)」という手法を紹介させていただく。これは現状分析と目指す業務プロセスを作るための便利な考え方で、従来多くの企業で活用されている「ガントチャート」によるプロセスの可視化に対し、「作業間での依存関係」「手戻りが生じる作業」が非常にわかりやすい。現状を把握することで具体的にどのような問題があるかを確認するために非常に有効な考え方である。

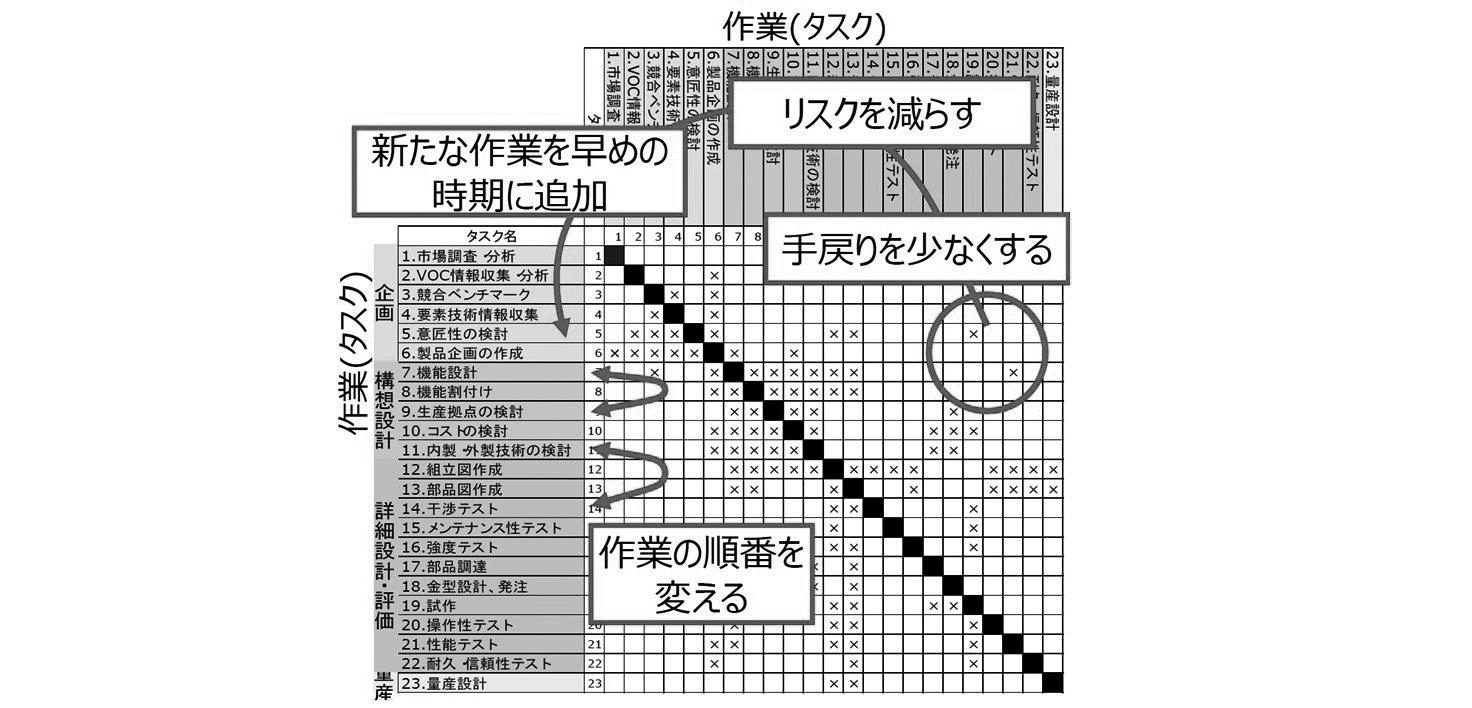

図における『×』はそれぞれの作業の関係性を示しており、右上の領域は作業の手戻りを示している。中央の斜線から右上へ距離が離れているほど大きな手戻りと示す。例えば、試作が完了した段階で意匠性に問題が発生した場合、企画段階からの手戻りになってしまうため、大きな工数のロスが発生してしまうということが読み取れる。

このような問題点を洗い出し、手戻りが少なくなるように目指す業務プロセスを再検討していくのだ。例えば作業の順番を変えることで、手戻りが発生した際に必要なリソースを最少化したり、新たな作業を早めの時期に追加したりすることで、リスクを減らし、手戻りを少なくすることができる。例えば従来、性能評価を実機完成後に行っていた場合、デジタルデータでの評価という作業を新たに前工程に追加することで手戻りのリスクを大幅に減らせる。

DSMにタスクごとの期間・工数・担当などの情報を入力することで分析が可能となるツールも存在している。ISID(電通国際情報サービス)が提供する「iQUAVIS(アイクアビス)」では、開発期間の統計分析や、実開発の工数負荷状況を時間軸で把握、主に手戻りの対応工数分析に活用したり、手戻り確率・工数・時間を分析したりすることで現実に即した開発の流れが作成できる。この手法を取り入れることで、リソースを22%、商品化期間を12%削減した実績があるという。

(2022年10月10日号掲載)

チームクロスFA プロデュース統括 天野 眞也

あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。