オピニオン

製造業DX実現のカギ~第13回

- 投稿日時

- 2022/06/08 14:34

- 更新日時

- 2024/08/19 13:22

設計・製造工程におけるシミュレーション

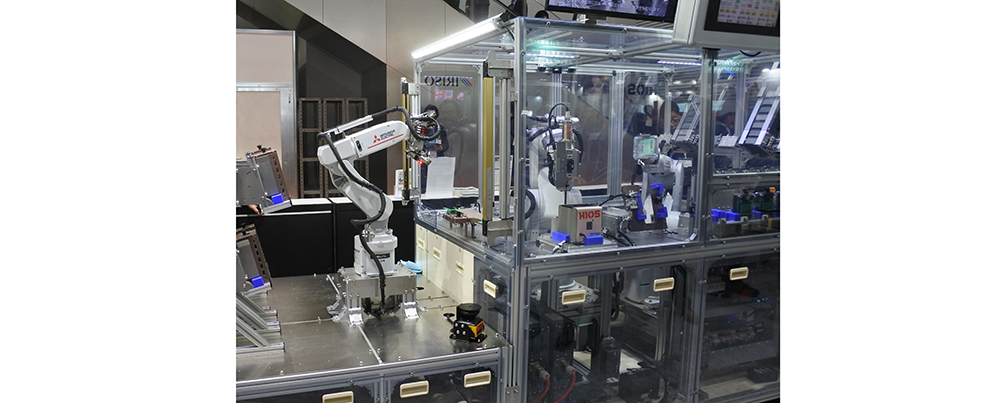

自動化設備のメインコントローラーとして使われることが多いPLC(プログラマブルロジックコントローラ)のプログラムなどは、各メーカーで提供するシミュレーション機能などはあるものの、基本的にPC上でのシミュレーションにとどまるため、仮想空間上の装置との連動はできなかった。

稼動前の検証が機器の導入効率を高める

そのため、信号処理のロジックが合っているかの検証程度にしか活用されないこともあったが、昨今では仮想空間上に構築した設備とプログラムを連動させ、あたかも実機があるかのようなデバッグができるようになっている。

従来はプログラム検証について、機械の組みあがりを待ってから行うケースも多かったものの、現在ではシミュレーション技術の活用により、機械設計完了(組立前)からプログラミング及びデバッグがしやすい環境が整ってきた。このシミュレーションはデジタルデータとリアルの信号を組み合わせて活用することもできるため、既存設備の工程追加や改造の時にも効果を発揮する。

この設計・製造の工程についても、シミュレーションのモデルを事前に作り、検証することで画期的な効率アップができる。従来であれば、実際に装置を組み立ててから不具合が見つかり、部品を作り直したりして、納期が遅れてしまうなど、多少の「手戻り」が発生してしまう事も少なくなかった。

そればかりか、実際に装置ができあがったものの、計画した設備能力がだせず、根本的な設計変更を含む計画修正が行われることも珍しくなかった。しかし、シミュレーションの徹底により、機構的な不具合の発見、設備能力の検証、プログラムの検証などをデジタルデータのみで行うことができる。デジタルデータはいくら無理な検証をしても、装置を壊すことはないので、思い切ったシミュレーションを行い、そこから新しいアイデアが湧くこともある。

■デジタルインフラを最適化

製造した装置は、多くの場合製造した場所で最終の調整が行われ、動作確認が行われる。中間立ち合いと呼ばれる、製作途中での視察や、最終立ち合いと呼ばれる、依頼元の仕様にあっているかを実機で確認する作業を経て、梱包、出荷される。

装置は精密機械かつ重量物のため、精密機械専用のトラックなどで搬送される場合も多い。それでも多少の振動は加わり、ネジがゆるんだり、組付けた部品がずれたりしてしまうこともあるため、現場に搬入、設置した後は、再度ネジやボルトを締めなおしたりした後、電源や空圧ホースが接続され、試運転がされる。装置によっては、「24時間動作して、不具合がないこと」「1時間に100個製造でき、不良率は0・1%以下であること」などの検収条件をクリアして、晴れて装置納入が完了する。

デジタル化の「要件定義」「実装」もデジタルファクトリー構築には重要である。「システム構造」「セキュリティ」「クラウド活用」「見える化」などのITインフラに対し、全体最適を考慮して検討、実装と進められる。

具体的には、生産現場からのデータ収集方法、システムから生産現場への指示方法からサーバー構築(クラウド活用含む)、ERP(基幹システム)連携、経営データ変換までを全体で俯瞰し、最適なハード、ソフト、ネットワークとセキュリティを加味した上で検討する。

ITシステムの知識だけではなく、生産設備側にどのような機器があるか、どのようにデータが取得できるか、どのようなデータを出してもらわないといけないかなどを理解しながら仕様を決定する必要がある。

また、各システムのデータ量、スピード、遅延、処理内容、コストなどを加味して各種ハードウエアやソフトウェア仕様を決定し、構想設計を進める必要がある。また、外部からの攻撃、内部からの情報漏洩など最悪の状態を想定しながら、システム実装・運用までのトータルセキュリティを加味することも忘れてはならない。

(2022年6月10日号掲載)

チームクロスFA プロデュース統括 天野 眞也

あまの しんや=1969年東京生まれ。法政大学卒。1992年キーエンス入社。2年目には全社内で営業トップの成績を残した「伝説のセールスマン」。2010年にキーエンス退社、起業。FA/PA/R&D領域におけるコンサルティング を行うほか、現在はFAプロダクツ、日本サポートシステム、ロボコム等の代表取締役、ロボットSIerによるコンソーシアム『チームクロスFA』のプロデュース統括を歴任。趣味は車、バイク、ゴルフなど。