オピニオン

新潮流~30

- 投稿日時

- 2021/08/23 15:56

- 更新日時

- 2024/08/19 13:19

古い既存の工作機械のIoT化

-ツーリングシステムの有効活用を-

最新のIoT対応の工作機械には各種センサが組込まれ、これらセンサ信号を高度なCNC装置に取り込み、デジタル処理を行なうことにより工作機械の見える化が進められている。

このように製造現場ではデジタル化とIoTによる見える化の取組みが鋭意行なわれているが、ここで問題となっているのは、製造現場には未だIoT非対応の古い工作機械が多く存在していることだ。これが製造現場全体の見える化の進展を妨げる要因の1つとなっていると言える。

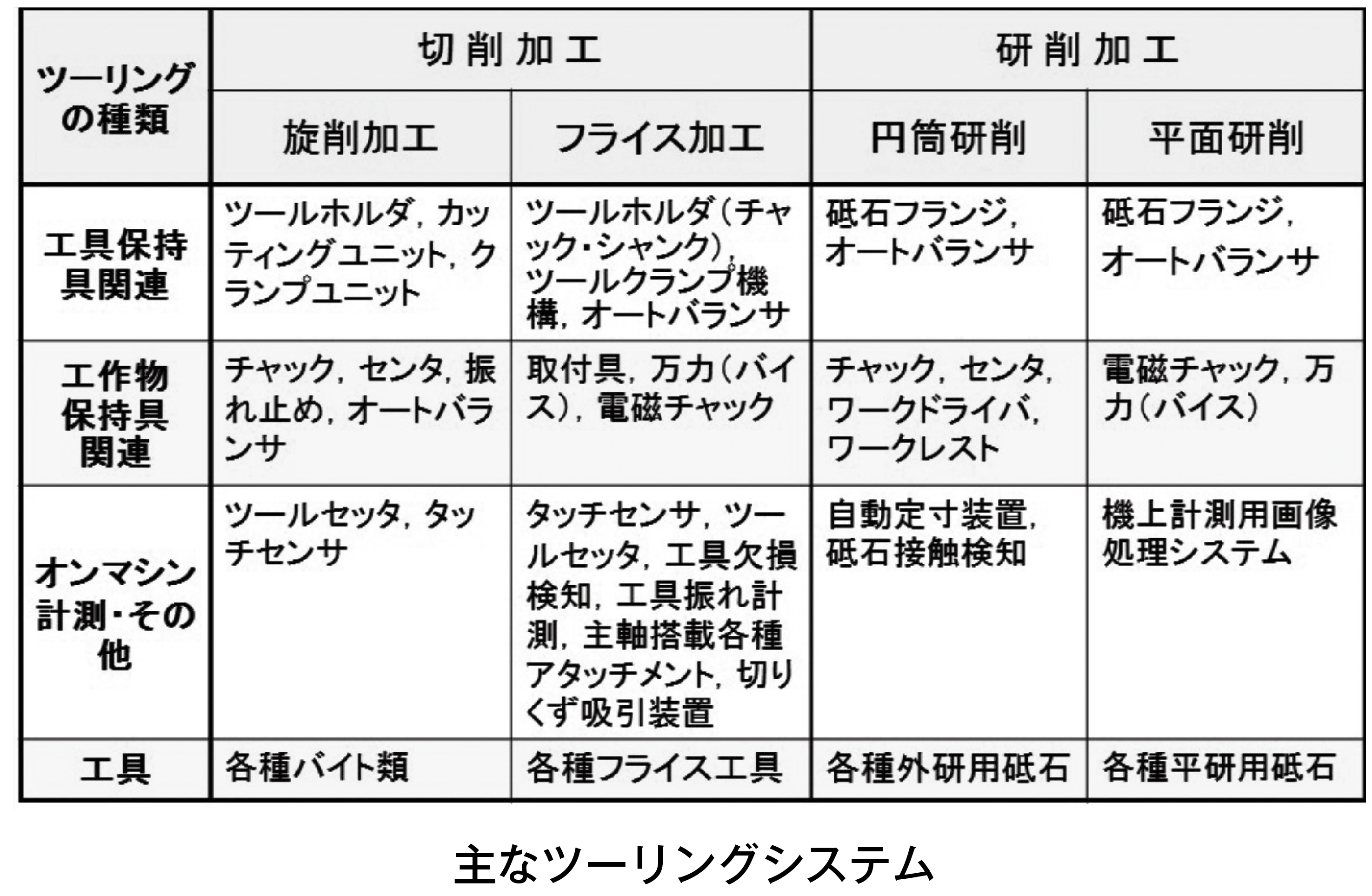

このため、既存の工作機械に各種センサを後付けして対応するなどの取組みが多くなされている。筆者としては、古い工作機械のIoT化を更に強力に推進するためには、工具の保持具であるツールホルダをはじめとしたツーリングシステムをもっと活用すべきと考えている。ツーリングシステムとは「単なる加工用工具に限らず、工作物の加工の際、工作機械の機能を補助する、あるいは新しい機能を付与する工具類、機器類である。」と定義されており、切削加工、研削加工を例として挙げてみると、表に示すようなものが存在している。このように工具を把持したり、工作物を取付けたり、加工前後で各種計測を行なったりする道具類であると言える。したがって、加工点に非常に近いところで活躍しており、工作機械や加工プロセスの見える化のための信号を取り込みやすい位置で使われていることが分る。

加工プロセスで監視したい項目は、多数存在している。例えば、切削抵抗、振動、工具摩耗、工具欠損、切りくずの排出・堆積状態や絡み状態、クーラント量やその温度など多くのものが挙げられる。このような現場のニーズに応じて、ユーザが必要としている見える化をツーリングシステムでカバーできれば、既存機のIoT化を飛躍的に推進できるものと思われる。

加工プロセスで監視したい項目は、多数存在している。例えば、切削抵抗、振動、工具摩耗、工具欠損、切りくずの排出・堆積状態や絡み状態、クーラント量やその温度など多くのものが挙げられる。このような現場のニーズに応じて、ユーザが必要としている見える化をツーリングシステムでカバーできれば、既存機のIoT化を飛躍的に推進できるものと思われる。

例えば、工具保持具関連では、旋削加工やフライス加工で用いられるツールホルダに、力、振動、温度を検知するセンサを組込めば、加工点の状況を見える化することが可能になる。すべてのツールホルダにセンサを組込むことはコスト的に負担が大きいということであれば、見える化したい場合にのみIoT対応のツールホルダを用いるなど、臨機応変に対応することによりコストも抑えられるものと思われる。また、ホルダに力センサが組込まれていれば、工具を簡単なタッチプローブとして使える可能性もある。

研削加工では、切削工具ほど砥石交換を頻繁に行なわないことから、砥石フランジにセンサを組込むことにより、砥石作業面状態(目づまり、目つぶれ、目こぼれ)や研削抵抗、振動状態の把握などに有効活用できるものと思われる。

一方、工作物取付具にセンサを組込むのは、更に効果的と思われる。取付具の数は工具ほど多くないので、コスト負担も小さくなる。また、旋削加工であれば、機械の主軸に取付けられ、フライス加工であれば機械のテーブル上に取付けられるため、加工状況だけではなく工作機械の回転・送り駆動系の稼働状態の監視にも役立つものと思われる。

計測用ツーリングシステムは既にセンシング機能を持っているので、さらに各種センシング機能を付加すれば、複合的なIoT対応センサとしてさらに有効活用できるものと考えられる。

まだまだ、IoT対応のツーリングシステムは少ないと言え、ツーリングメーカには是非、頑張って欲しい。

日本工業大学工業技術博物館 館長 清水 伸二

1948年生まれ、埼玉県出身。上智大学大学院理工学研究科修士課程修了後、大隈鐵工所(現オークマ)に入社し、研削盤の設計部門に従事。1978年に上智大学博士課程に進み、1994年から同大学教授。工作機械の構造や結合部の設計技術の研究に従事し、2014年に定年退職し、名誉教授となる。同年、コンサル事務所MAMTECを立ち上げるとともに、2019年4月には日本工業大学工業技術博物館館長に就任した。趣味は写真撮影やカラオケなど。