高知機型工業、10年先を読んだ「型無し鋳造技術」

- 投稿日時

- 2023/11/10 09:00

- 更新日時

- 2024/08/19 13:18

高品質鋳物を3Dモデルから素早く現物へ

[金型・シェルモールド・木型製造と高品質鋳物の調達]

高知県香南市

鋳造品の設計開発から模型製作、量産品までオールマイティに手掛ける。そんなものづくりのプロ集団・高知機型工業(高知県香南市・従業員28人)は何事も早い。1989年には3D CAD/CAMを導入。3Dプリンタの黎明期である2006年には前社長自ら米国へ飛び、当時最大級の大型光造形機をいち早く日本に持ち帰った。

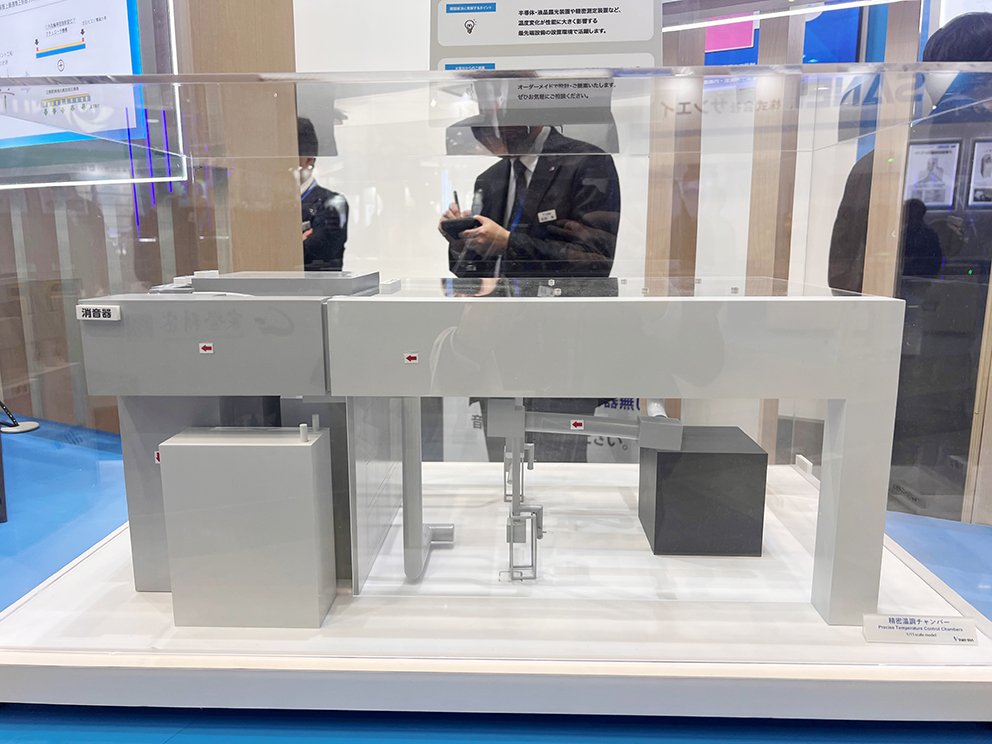

当時国内で同じ機械を導入したのは高知機型工業を含めたった数社で、名だたる大企業が研究を兼ねて試験導入するくらいの段階だ。しかし同社は実用化を推進。導入から3年後に型無し精密鋳造技術「デジタル・クイック・キャスト(DQC)」を完成させた。

北泰子取締役副社長

「簡単に言えば設計の3Dデータを元に、一足飛びに最終製品の鋳物を作る技術です」と北泰子副社長は言う。光造形機を使い、紫外線で硬化する樹脂でモデルを作成。この光造形品を使って耐火シェルを製作すれば、従来の2面割の型を作らずとも鋳物製作が可能になる。今でこそ積層造形は広く知られるが、北副社長は「当時は周囲にほとんどご理解いただけませんでしたね」と述懐する。DQCも海外の模倣を防ぐため、あえて特許を申請しなかったほどの先進技術だった。

DQCなら早くて1~2週間で顧客に鋳造品を提示可能。実物で強度等の試験ができるため、必要に応じて設計にフィードバックをかけて鋳物や最終製品の品質を高められる。となれば試作開発で重宝されるのも必然で、同社には各地の大企業から相談が寄せられる。さらに近年はDQCで複雑かつ機能的な建築金物の鋳造も行い、某ファッションブランドのビルや有名建築家設計の施設など、意匠性の高い建築物に相次いで採用された。「デザイナーの方は見た目にも機能にも妥協がない。その要求にほぼ100%お応えする鋳物を製作します」(北副社長)

■SDGsに全力

同社の前身である北木型の創業は1946年。広島で造船の木型技術を学んだ初代社長の北稔氏が、高知市内で造船向けの木型製作をはじめた。今も木型は作るが、自動車や農機、建機、鉄道向けの金型やシェルモールドなどを広く手掛ける型の総合メーカーへ転身を遂げている。製作する金型の数は年間約350。さらに2005年には中国・大連に事務所を構え、鋳造品や鋳鋼品(鋼の鋳物で強靭性に優れる)を調達して顧客へ提供する新事業も軌道に乗せた。

「もちろん我々はメーカーですから、単に商社機能を果たすだけではありません。図面(データ)の段階から相談にお応えし、知見を提供しながらより良い鋳物を作り上げます」と北副社長は言う。日本で鋳造を行うとコストがかかる製品もあるが、同社の調達する鋳物は徹底した管理で品質が保証されるため費用と品質がトレードオフにならない。同事業による鋳物は足元で年間30万個におよび、目下急成長を遂げている。

このように時代に合わせ事業を拡げる同社だが、最近になって手を引いた事業があり、それは手作業での樹脂型製作だ。その理由を北副社長は「再利用できない石膏などの廃棄物が大量に出るからです」ときっぱり語る。「SDGsの観点から樹脂型部門を廃止。さらに機械化でゴミを出さないシステムを構築し、廃棄物を大幅に削減しました」

実は同社は国や県のセミナーで事例発表を行うほど、SDGsを経営に深く取り入れている。取り組みは早くも7年前に始まり、太陽光発電と蓄電池で自社の電力を賄ったり、男性育休を推進し女性リーダーを増やすなど複眼的だ。「SDGsが掲げる17の目標すべてに取り組んでいます」と北副社長。今は木型製作で出る木くずや発泡スチロールくずを燃料にできないか検討中という。先読みの経営でさらなる成長へ向けた布石は万全だ。

(2023年11月10日号掲載)