ミツトヨ、5500種超の製品を国内だけで生産

- 投稿日時

- 2025/03/13 09:00

- 更新日時

- 2025/03/13 09:25

「Made in Japan」のモノづくりで世界と向き合う

コロナ禍以降、国内へ生産拠点を移管する「国内回帰」の動きに注目が集まっている。取り組みを進める企業も出てきた。国内ノギス・マイクロメーターのシェア約9割を誇り、グローバルでも約3割のシェアを持ち、5500種類以上の精密測定機器を作っているミツトヨ。同社は、過去には欧米やアジア拠点で生産をしていたが、段階を経て現在は、国内の9つの工場で一貫生産する。

精密測定機器メーカーとして世界的なシェアを誇るミツトヨは現在、5500種類以上もの測定工具、計測機器を国内で生産している。しかしながら、同社は「国内回帰」を旗頭に掲げ強力に推進してきたわけではない。様々な市場環境の変化の中でサプライチェーン全体の生産性を高める取り組みを続けてきた結果、国内生産の比重が高まったという。

実際、労務コストの安さなどを理由に海外進出を強めた時期もあった。1963年にアメリカに拠点を構えたことから海外展開が始まり、74年にブラジルに現地法人を設立。それと同時に海外で初めてとなる本格的な生産拠点・スザノ工場を建設した。以降、アメリカに3工場、オランダ、イギリス、メキシコ、98年に設置した中国・蘇州工場に至るまで海外生産を拡大してきた。

しかし、2000年代に入るとアメリカ工場の生産機能をメキシコ工場やブラジル工場に移管。イギリス工場もオランダ工場に移管することで、サプライチェーン全体の効率化へと舵を切った。その後も10年前後にオランダ工場とメキシコ工場を閉鎖、20年にブラジル工場を、22年に中国・蘇州工場を閉じたことで、先述の国内9工場だけで生産できる体制を整えた。

生産拠点を国内に集約してきた理由について、同社の担当者は「海外拠点を設置した当時ほど、国内外の賃金格差が見られなくなってきたことに加えて、海外での生産には品質管理や知的財産の保護などの面で難しさがあった」と説明。19年からの5年間で約900億円規模の設備投資を行い、国内の生産能力を約1・5倍に拡大。国内のみで生産できる体制を整えた。国内に生産拠点を集中することで、「生産効率が高まっただけでなく、設計から製造まで一貫したモノづくりを実現できている」ことも強みとなっている。

■国内生産のデメリットをスマート・ファクトリー化で克服

こうした生産拠点の整備・効率化によって、人件費やエネルギーコストが比較的高いと言われる国内生産でもコストメリットを出せるようになってきた。特に、国内工場におけるスマート・ファクトリー化の取り組みは、製造におけるムリやムダを排除し生産性を向上するだけでなく、働きやすい環境作りにも寄与している。

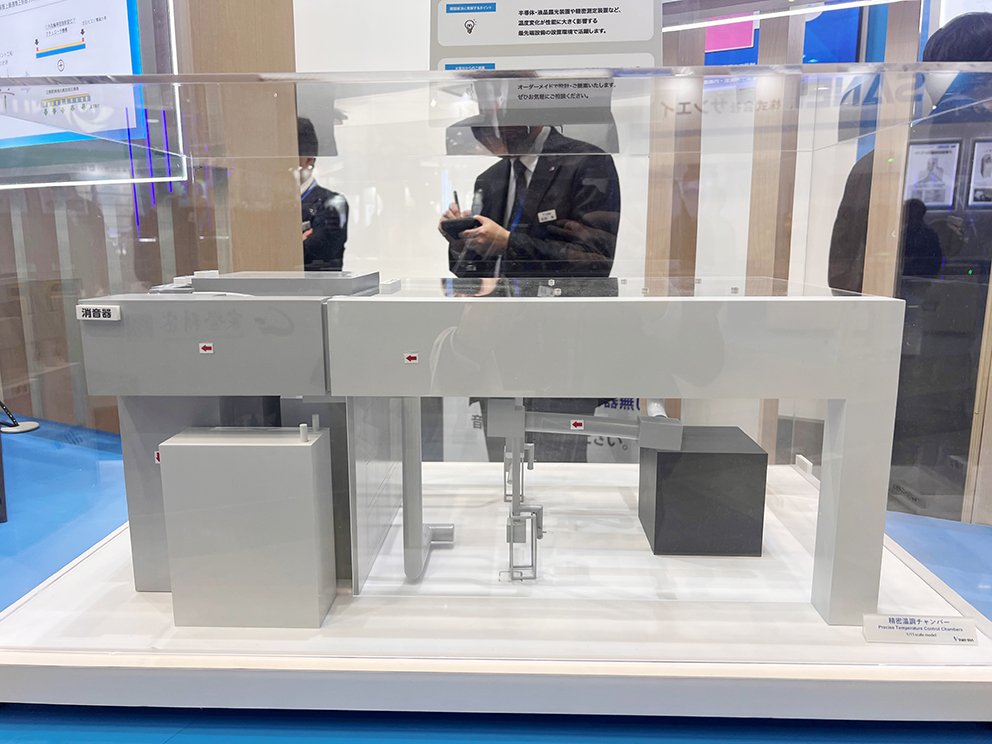

例えば、宇都宮にある三次元測定機を手掛けるMC工場では、従来、加工済みのワークを検査室で計測する抜き取り検査を行っていたが、現在、生産ラインのすぐ横で全数検査ができる体制の構築を進めている。加工済みワークの形状を可視化し、常に変化を捉えることで、加工精度のばらつきを迅速に発見、改善できる体制を整えた。

また、全ての計測結果をデータで蓄積しているため、トレーサビリティの観点だけでなく、製品開発や生産性向上活動の活性化などにも効果を発揮している。今後は、これまで各工場で集めたデータを統合的に管理できる体制を整え、さらなる生産ラインの高度化・高次元化に取り組んでいくとする。

■Made in Japanのモノづくり

今後の投資について聞くと、「将来の需要見込みや販売計画、生産計画に応じて増強・更新していくことになるが、今後も国内の工場・拠点を活かし、状況に応じて生産体制を整備していくことになる」との見解を示した。

この考え方は、「Made in Japan」のモノづくりに対して、海外からも高い評価を受けていることに起因する。

「『Made in Japan』のモノづくりは、国内よりも海外でより重要な意味を持っている。つまり、日本のモノづくりに対する評価は海外で一定以上のものがあり、現地で働く従業員にとっても大きな誇りとなっている。これは数値としては見えにくいが、非常に大きいと感じている」として、売上の約8割を占める海外従業員からの好意的な反応は重要であるとの認識を示した。

同社は「地域の雇用や主体的な取り組みを大切にし、全従業員が誇りをもって仕事や地域との関わりが持てる環境作りをより一層進めていきたい」とも述べており、効率化とヒューマンファーストなモノづくりを両輪で回す様子にMade in Japanへのこだわりを感じた。

(2025年2月25日掲載)