新菱冷熱工業、門前倉庫設置で建設現場への配送回数半減

- 投稿日時

- 2025/12/12 09:07

- 更新日時

- 2025/12/12 09:10

荷合わせ・事前組立てで更なる現場省力化も

「物流の2024年問題」において特に変革が難しいとされている建設業界。作られる建物はほぼ一品一様で、現場は日々刻々と変化する。遅れが発生していることも日常茶飯事で、メーカーが持って行った製品が搬入できず持ち帰るなんてこともある。空調設備工事に強みを持つ大手サブコン・新菱冷熱工業は、WMSやBIMなどデジタル技術を携えて、解決策が見えづらい課題に足を踏み入れる。同社・デジタルトランスフォーメーション推進本部の萩野友一朗氏に取り組みを聞いた。

「2024年問題」

本来、物流・建設・医療の3業種に時間外労働の上限規制が適用されることに付随する諸問題を指す言葉だが、業界を挙げて機運を高めた物流業界だけが世間からの注目を集めた。バース予約システムや自動化システムの活用が進み軟着陸した物流業界の裏で、建設業界は現場の働き方改革に加えて、トラックドライバーの荷待ち・荷役時間の削減対応など課題が一気に押し寄せ、建設物の遅延や計画の見直しが各所で発生した。

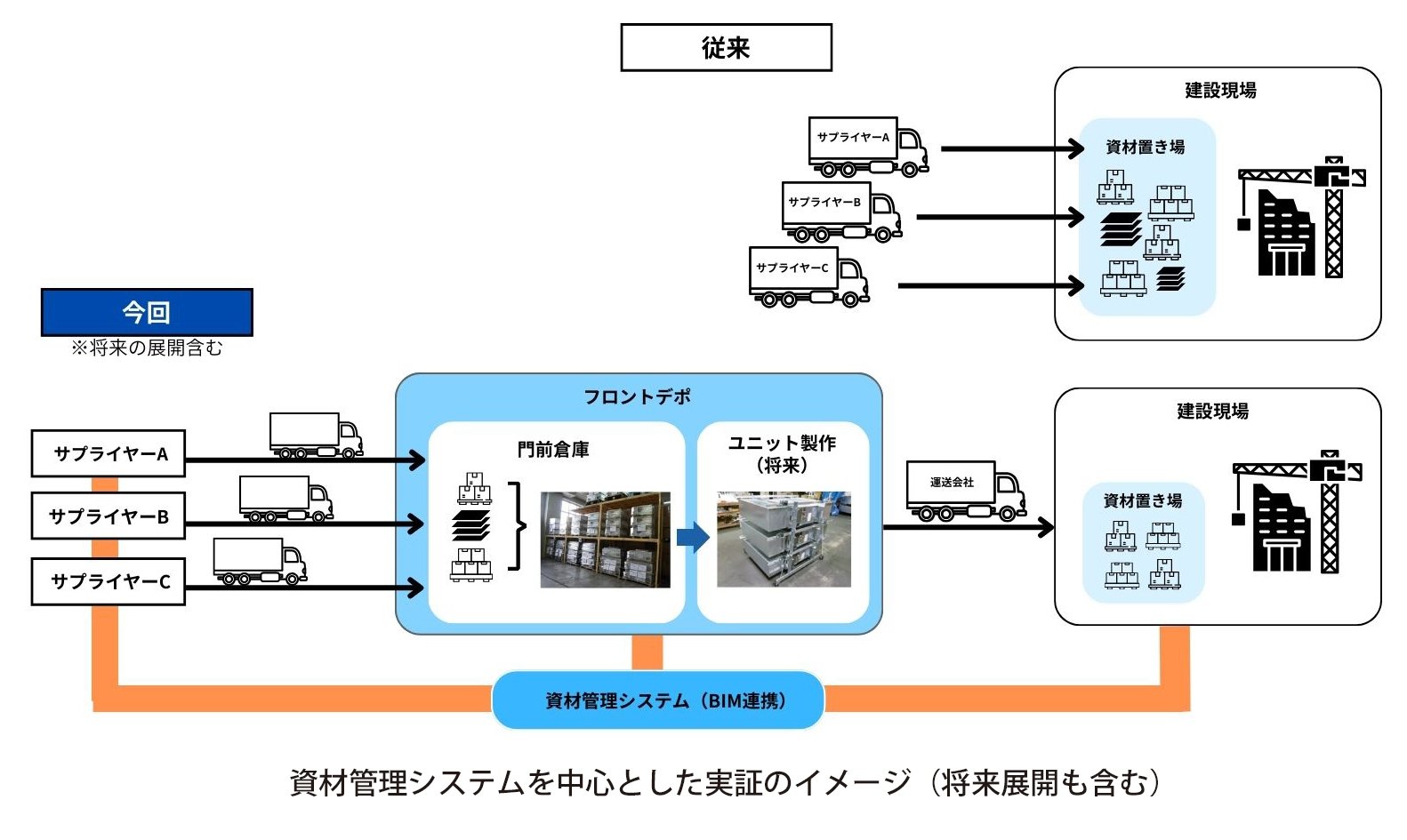

未だ解決には至っていないが、糸口を掴みつつあるのが新菱冷熱工業(以下、新菱冷熱)だ。3年ほど前から佐川急便などSGホールディングスグループと検討を進め、昨年からこれまでなかった設備・資材の保管機能「フロントデポ(門前倉庫+ユニット製作〈将来〉)」を新設・活用し、建設業界の輸送効率化に取り組む。

「建設の中でも設備工事は取り扱う品目が非常に多く、サプライヤー数もかなり多い。それをどうコントロールするかが長年の課題だった。これまではサプライヤーさん任せでもまわっていたがいよいよ難しくなってきた」

そう話すのは取り組みを推進してきた同社・デジタルトランスフォーメーション推進本部の萩野友一朗氏。技術者不足の本格化が懸念される「2030年問題」などへの危機感も重なり、物流会社・サプライヤー・新菱冷熱の三位一体で前に進む体制を模索する。

■WMSとBIM連携も

実際の取り組み概要はこうだ。これまで各サプライヤーがそれぞれの現場をまわり配送していた商材を、一旦フロントデポで荷受けし現場ごとにまとめてから配送する。フロントデポでは入庫した商材と事前にWMS(倉庫管理システム)に登録した入庫データをスマホで照合。入庫データが付与されたQRコード付きラベルを商材に貼ることで、倉庫から現場まで一貫して商材を管理できる体制を整えた。

「これまでは現場に荷物がバラバラと届くため、荷受けのたびに職人さんの手が止まる。物によってはバケツリレーのようにして職人さん総出で荷降ろししていることもあった。フロントデポを活用することで、現場に必要な品を一度にまとめて納品できると共に、フロアごと、職人さんごとの専用コンテナを仕立てれば、現場作業の3~4割を占めるとも言われる物探しや段取り時間を大幅に削減することもできると見ている」

既に効果も出ている。2つの現場で行った実証では、従来換算(現場オーダー件数)で月68回だった現場搬入回数は33回と半分以下まで減少。サプライヤーの配送回数も商材をまとめて配送できるため46回と約32%の減便効果を得た。

「実証の成果がはっきり見える化できたのも、SGホールディンググループの各社さんに物の流れの整理やデジタル化に協力いただいたから。こうしたデータをもとに、サプライヤーさんとも歩みを揃えながら、互いに物流を利益の源泉にしていきたい」

トライアルの成功を受けて、来年には現在の佐川グローバルロジスティクス・勝島営業所(内300坪)から場所を移し、500坪→1000坪へと規模を拡大していく予定だ。移転先では、現場のさらなる省力化に向けて、搬入前に商材の組立てを済ませておくオフサイト生産の取り組みなども視野に入る。

「将来的には、BIM上にある運送関連の情報とWMSを連携したい。そうすることで、サプライヤーさんは共有されたBIMの情報から、工事の進捗に応じて適切な商材を適切な数、適切な納期でフロントデポへ納品でき、フロントデポから現場にもジャスト・イン・タイムで物を届けられる体制を築くことができると見ている」

フロントデポの設置をきっかけに新菱冷熱は、建設現場の省力化に向けて切れる手札を着実に増やしていくことになりそうだ。

新菱冷熱工業 デジタルトランスフォーメーション推進本部 萩野 友一朗 氏

(日本物流新聞2025年12月10日号掲載)