タケヤテック、職人が楽しめる加工残しつつ自動化

- 投稿日時

- 2024/05/31 18:00

- 更新日時

- 2024/05/31 18:00

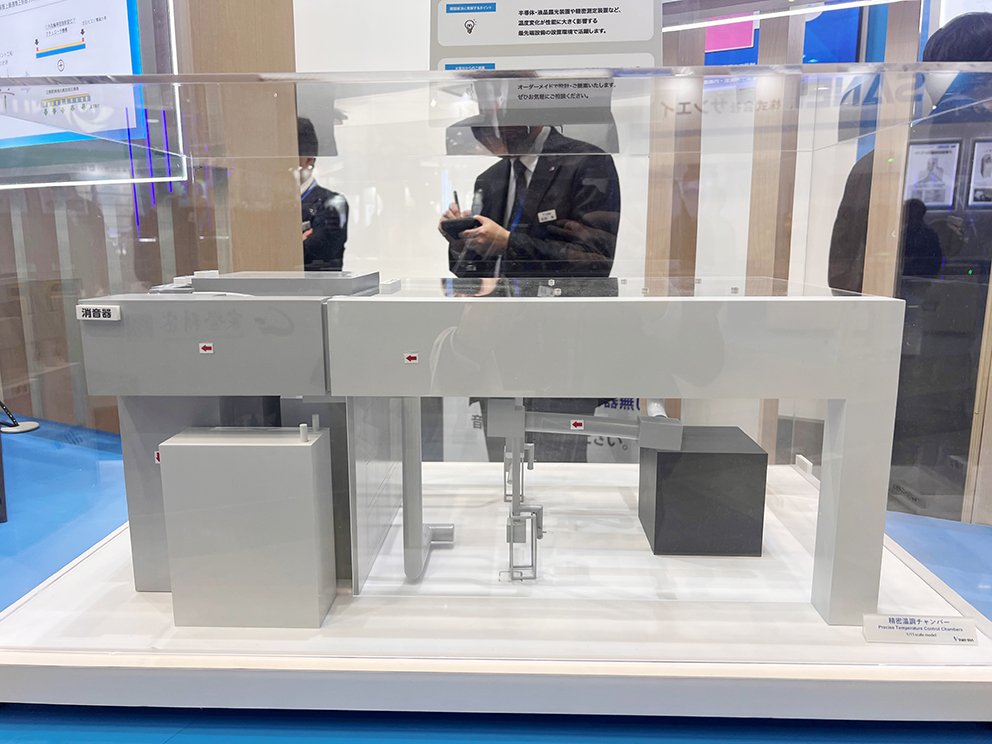

平均年齢34歳。若い社員が活躍するタケヤテックは精密部品加工、治具製作はもちろん、小ロット・試作品から量産加工・表面処理・組付・3次元画像寸法測定まで一貫した加工を請け負う。技術力の高さから工作機械や工具メーカーの展示会用のサンプル製作を手掛けることも多い。機械や工具の性能をアピールするため、性能を最大限に引き出した最高のサンプルを作る必要がある。MSTコーポレーションの焼ばめホルダを使用し、ある展示会で披露されたサンプルは、「こんな高度な加工が出来るのか」と来場者の度肝を抜いた。

現在は多数の3軸・5軸マシニングセンタを設備し高品質な加工を得意とするが、森下武尊部長が入社した2014年当時は社員4人(現在23人)、CAD/CAMや5軸マシニングセンタもなかった。元々は水道管事業をメインにし、ボール盤や汎用旋盤を使う職人気質の小さな町工場。2代目社長の竹谷明紘氏に代わり、マシニングセンタを中心にした事業に転換。当初は自動車関係の仕事が徐々に増え、現在はロボット関連、医療関係、鉄道関係からの受注が多い。

「小さな町工場では様々な制約もあり、仕事も多種多様で高精度機を入れれば万事解決というわけではない。作業にあった機械で最高の精度を出すためキャリブレーションを春夏秋冬、実施して位置精度を保っている」(森下氏・以下同)と、現場ならではの工夫を話す。

一般的に工作機械や設備は、企業価値にそのまま反映されるがツーリングや、刃物にもこだわっていくことが付加価値の高い仕事を受注できる要因だという。「鋳物関係だとバイスでは対応できず、いかに自社で治具をつくれるか、が重要になってくる。また職人不足で大手から治具の制作依頼も増えている」とする。治具は経験の蓄積の上に、クリエイティブな発想が必要となる。

こうした5軸での高品質な加工には、干渉が少なく工具突き出しを最短にしてビビリのない高剛性な加工が可能な「焼ばめホルダ スリムライン」が心強い相棒となる。

■MSTの工具抜けないホルダ重要

「職人さんがしていた作業を自動化していくことは重要だが、半面、自動化しすぎると若手が育たない。作業者にとって“楽しめる”マシニング要素を戦略的に残しておく。これは事業計画として実施している」とし、若いスタッフの多さの要因になっている。

「近年の受注状況を鑑みると焼ばめホルダでは剛性が重要になってきておりスリムラインZシリーズを使っている。今は安価なエンドミルが多く出ているのでMSTさんで追加工してもらいエンドミルがホルダから絶対抜けない仕様にしてもらう。焼き入れ鋼、ステンレス鋼などを荒加工するため、自動で夜間に削っていると工具が抜けてワークを抉ることがある。ソリッドエンドミルなので折れても品物は傷がつきにくい。エンドミルは安いので極言すれば、抜けなければ折れてもかまわない」と笑う。

今後、大学や研究機関と連携して、最終製品に近い部分に携わりたいと考えている。「Youtubeなどを見てもらうと海外の義手・義足は、機能も高くデザインも優れている。日本の無味乾燥なものとは全く違う。今後、海外製に負けないようなかっこいい義手・義足の制作に、当社の切削技術で関わりたい」と力強く語った。

(2024年5月25日号掲載)