モノづくり入門

【第32回】いまさら聞けないモノづくりの基礎知識

測定----その(3)

- 投稿日時

- 2026/02/10 16:24

- 更新日時

- 2026/02/10 16:27

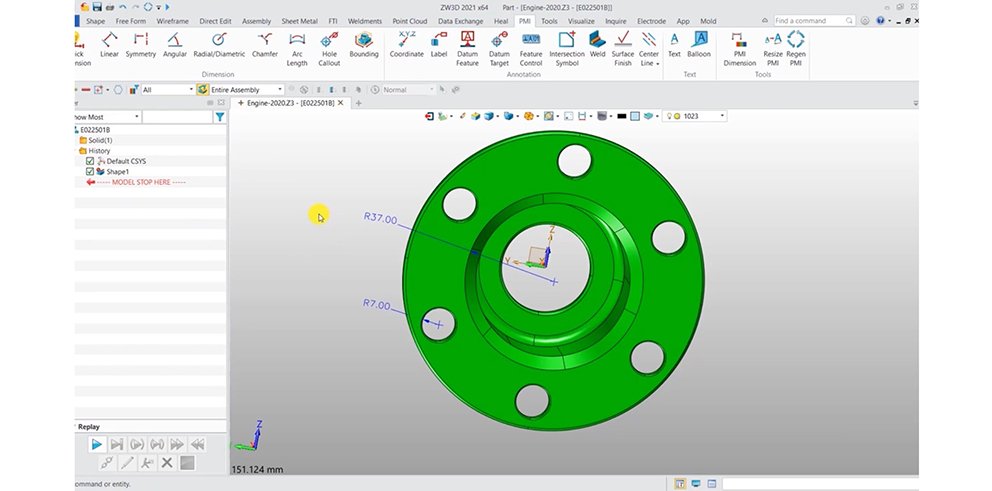

測定工程の効率化という視点で、前回はニアライン測定・インライン測定・機上測定の効果などについて概観しました。今回は測定と設計(CAD)連携による測定効率アップの期待を見てみます。

設計段階でモノの完成まで(さらに出荷・メンテなどまで)の全フローを精緻に描き、3次元CAD単独で最下流までを指揮するフロントローディングの考えが広まりはじめ四半世紀強。測定工程においても、3次元CADに書き込まれた公差情報や指示事項(アノテーション)に従って、測るべきところを素早く測れば、タイムパフォーマンスは大いに上がるとの見立てが当初からありました。

要は、寸法/幾何公差や注記事項を的確に書き入れたCAD情報を専用ソフトで読み取って、測定プログラム&測定を全自動化しようというわけです。実際、そのための技術やシステムは10年ほど前から市場に出、測定手順や測定工数を実に数十分の1に縮めた例もよく知られます。

ところが、肝心のアノテーションを書き込んだ3次元CAD(昨今は3DAモデルと呼ばれます)が、まだ市場に浸透しきれていません。日本自動車工業会などが先頭に立ち、3DAモデルの活用と標準化を実践しており、さらなる成果が待たれます。

付言すれば、3DAモデルの普及の遅れは、各種CADデータの最適流通・データの変換互換方法(中間ファイル選定等)といった課題が、ソフトメーカーの「競争領域」に重なることが一つあります。また指示事項のCAD上での表記方法や、「CAD図に注釈を書きすぎないこと」も重要視され、意見百出が続いています。

それでも3DAモデルが浸透し、これを活用した高効率な測定方法に変わる流れは、一定程度、既定路線といえるでしょう。この方法が広がれば、次に測定をコアとしてQCDを高める取り組みも一段と進化するはずです。大元のCAD情報と、結果を示す測定情報を軸に、膨大なデジタルデータを蓄積・解析することで部品等の精度のバラつき分析や対策、品質確認、加工コスト低減などのメリットが得られます。

3DAモデル浸透――工業集積の厚みが仇に?

本文で触れた3DAモデル活用は、日本の産業構造をみて難しい面もあります。一例、自動車産業などはティア1、2、3、4…と重層構造でモノを作っていますが、下位には3次元化が十分進んでいない工場も多く、司令塔となる3DAモデルを読み込めないなどの問題が残ります。翻ってサプライヤー層が相対的に薄い欧州では、測定工程を含めデジタル使いがスムーズに進んだ例があります。いずれにせよ次代に向けたデジタルインフラの構築は、ほぼ全プレーヤーに課されそうです。

(日本物流新聞2026年2月10日号掲載)