MECT2025を振り返り、自動化・工程集約さらに進展

- 投稿日時

- 2025/11/10 10:15

- 更新日時

- 2025/11/10 17:15

過去最多524社出展に7万7千人

西暦奇数年では国内最大の工作機械見本市「メカトロテックジャパン2025(MECT)」が10月25日に4日間の会期を終えた。出展社数は過去最多の524社・団体(2092小間)で7万7613人が開催地のポートメッセなごや(名古屋市港区)に来場。人手不足を背景に各社のブースでは自動化・工程集約に関する提案がさらに加速し、円筒研削や放電加工など自動化の進みがやや遅れていた領域にも自動化の波が押し寄せた感がある。注目を集めるAIと工作機械を掛け合わせた提案が見られた一方で、レーザー加工の技術も静かな進化を遂げていた。本紙記者の取材レポートで振り返る。

深化する自動化、研削・放電もロボで

自動化は今展でも確実に見どころだった。もちろん従来も提案されてきたが、今展はローダーの教示を簡単にしたり、精度要求が高くロボット導入が難しい放電加工や円筒研削を自動化したりと提案がより深化した印象だ。尖った展示も見られ、スギノマシンが初披露したマシニングセンタ(MC)とワーク保管搬送システム、最大100本搭載のツールマガジンを備えた加工装置「X10」が象徴的だった。素材を6面フライス材(120/200/250角)に限ることで治具を共通化し、段取りを大幅削減。生産性は10倍にまで高まるという。

スギノマシンが発表した「X10」。一般的に15分かかるとされる加工を2分11秒で行ったサンプルワークを展示した

西部電機は協働ロボを使った最大48個のワークを保管する自動化装置をワイヤ放電加工機と並べて展示。自社製品としてパッケージ化した自動化システムは同社初。放電はマシニングと比べ加工時間が長く、ロボット化せずともある程度は夜に無人運転できる。ただ近年は週末や休暇の無人運転を目指す現場が増加。担当者は「ワイヤ放電はワークの取付精度が加工精度に直結するが、機上計測で精度が担保できるようになったことも大きい」と自動化が進む背景を語る。

西部電機は新たなワイヤ放電加工機と自動化パッケージをセットで披露

MCと形彫放電加工機を横並びにし、新たな自動搬送ストッカー「SZ25」1台で電極とワークを交換したのはソディック。従来よりロボのストロークと最大搬送質量が上がり18㌔まで運べる。新開発したSZ25のスケジューラーは放電加工機に加えMCにも対応する。

ソディックはMCと形彫放電加工機を自動搬送ストッカー1台で自動化

ジェイテクトは松本機械工業と共同でケレ交換とワーク着脱を自動化。計測機構も備え、精度が重要な円筒研削盤の自動化を実現する

村田機械は複合旋盤にローダー教示を3ステップで終わらせる機能を搭載

とはいえ自動化しても加工精度が低ければ後工程に負荷がかかるばかり。この観点で芝浦機械は新たな5軸MCを披露。最小0・00001度の割出精度の円テーブルで、超硬素材の直彫り加工による磨きレスを図る、という提案だ。同社は工具の摩耗を高速で測定し、加工前のパスを自動補正する撮像式測定器と加工支援ソフトも訴求。「CAMやパスを入れればすべて機械が作ってくれる世界を目指している」と意気込む。

オーエスジーは自動化の大敵、切りくず処理に注力。出品した超硬ドリルは独自のオイルホール形状で同じクーラント圧でも約1・7倍の吐出量に。切りくず排出がスムーズだ。転造タップ「A-XPF」には10Dの深穴加工が可能な仕様が登場。切粉の出ない転造タップによる深穴の連続加工を提案した。

オーエスジーは転造タップによる深穴加工を訴求

■洗浄を集約

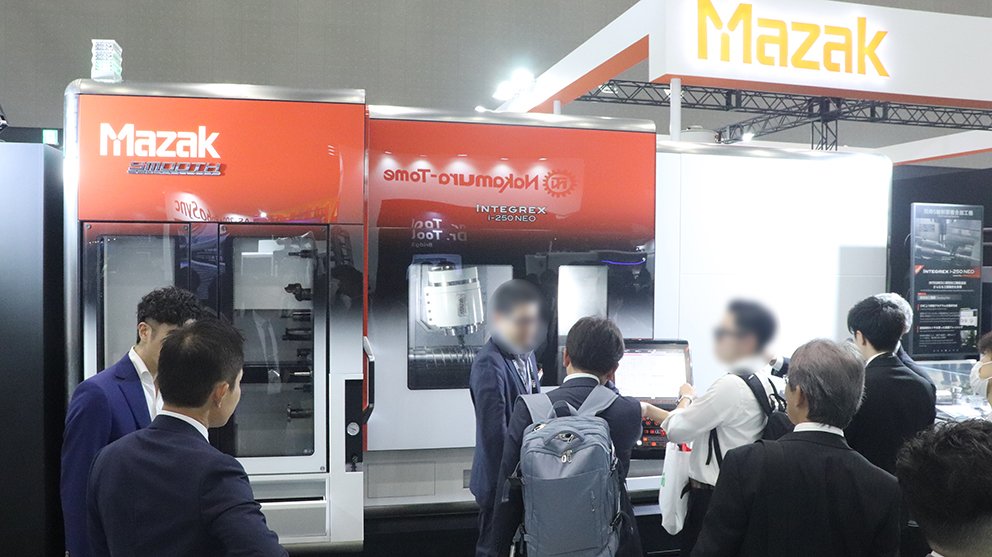

自動化と親和性の高い工程集約も提案が活発だった。ヤマザキマザックは複合加工機「INTEGREX i-250 NEO」を初披露。ミル主軸が丸みを帯びたコンパクトなデザインになり切粉の付着リスクが減少。「より自動化を意識した止まらない機械」とする。主軸構造を見直したことでビビリにくく鉄系ワークでも切込み量を上げて生産性が高められる。旋削主軸の冷却回路を見直し温度ムラも抑制。各軸のボールねじに温度センサを付け、温度変化による伸びも加味して補正値を指示するためインターバルを挟む加工でもワーク寸法差がなくなる。

ヤマザキマザックのINTEGREX i-250 NEOは工具段取りをしやすいフロントマガジンが標準で、ボタンを押すだけで工具を脱着できる機能も新たに搭載

加工後の工程も集約が進む。森合精機は粗洗浄やエアブロー、局所リンス、真空乾燥など5つの工程を集約しロボットでつなぐ洗浄機を出展。従来のトンネル型洗浄工程と比べライン長が「半分以下になる」(装置事業部森合稔事業部長)という。このように人手不足が深刻化するなか、会場ではメーカー各社があらゆる加工やその前後工程を合理化しようとしのぎを削る様子が垣間見えた。

森合精機は洗浄工程の集約を提案

【AIと工作機械】エラー状況をAIが分析

対応策を生成の新技術

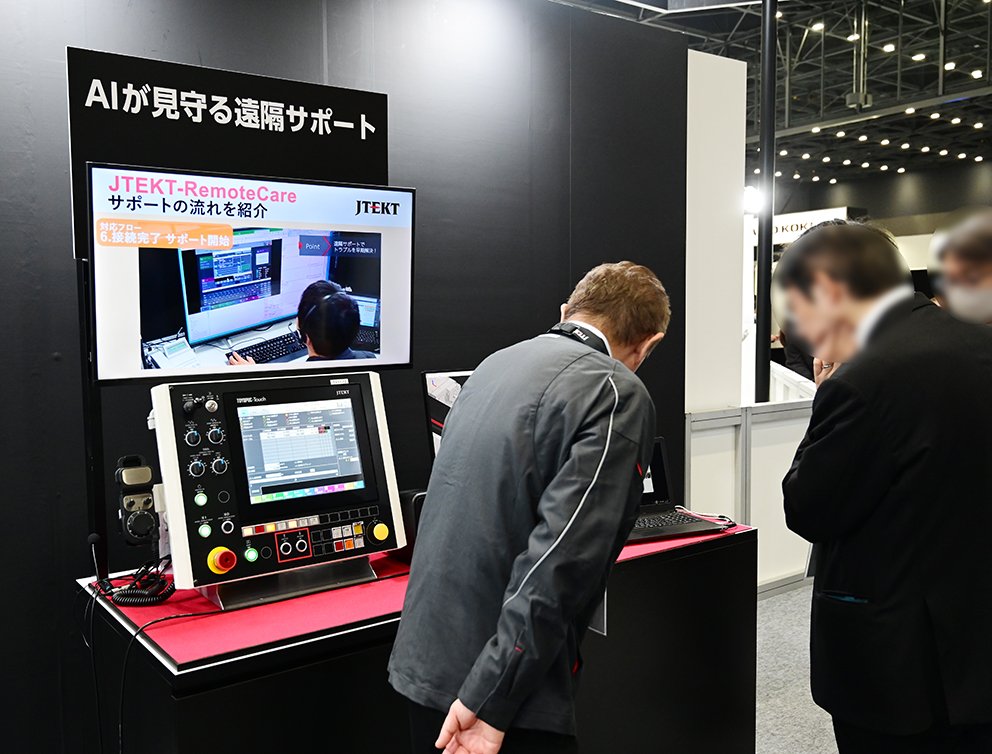

ジェイテクトが参考出展したのは、生成AIを用いた新サービス「RemoteCare」だ。ユーザー工場の機械で異常が発生すると、エラーコードが自動でクラウドに送信される。刈谷工場のカスタマーセンターに集約されたデータをAIが分析し、過去の対応履歴を学習して原因や対処法をテキストで生成。ユーザーに自動返信する仕組みだ。生成AIによる一次対応で解決しない場合は、遠隔サポートのオペレーターの対応も可能だ。今後はセキュリティー面を強化し、年度内の発売を目指すという。

ジェイテクトが参考出展した新サービス「RemoteCare」

オークマは、AIによる加工診断機能を提案。ドリルやタップ加工時のデータをAIが常時解析し、異常値を検出すると自動的に工具を退避。工具の折損やワークの破損を未然に防ぐ。「工具が折れると破片がワーク内部に残り、修復に多大なコストと時間がかかります。それを防ぐ仕組みです」と説明する。AIには正常な加工データを継続的に学習させ、そこからの乖離をもとに異常を判定。実際、以前は3〜4カ月に一度発生していた折損が、使用時間を延ばしても35カ月間ゼロに抑えられたという。

三菱電機は「MachiningAID」を披露。切削中の電流値をサンプリングし、異常が出た際は非常停止をかける。またAIがデータを解析し、工具の寿命を自動判定する仕組みだ。「従来はオペレーターが感覚的に線引きしていた工具寿命を、AIが判定します」と担当者。切削加工区間のみを自動抽出し、不要なデータを排除することで、高精度な判定を実現した。

ファナックは、AIによる熱変位補正を訴求。工作機械は稼働時間や周囲温度の変化でわずかに寸法が狂う。そこで温度データなどをAIに分析させ、独自の補正式を生成してCNC(数値制御装置)に戻す仕組みだ。

「どの温度センサーを参照するのが最適か、どのデータを参照すれば正確に補正できるか──それは機械やユーザーごとに違います。それをAIが自動で見極めるようにしました」と担当者。ある程度あたりをつけてセンサーを設置したあと、有効なセンサーをAIが判定する仕組みがユニークだ。

ミーリングやレーザーなど他の加工原理と比べて熟練の知見が必要とされる研削加工。非熟練化が長年の課題だったが、ナガセインテグレックスは超精密門形平面研削盤「SGX-126α」を“AI研削盤仕様”にして参考出品し、AIの支援で非熟練者も超精密な加工が行える点をアピールした。

光の質高まるレーザー加工

レーザー光の質が高まっている。アマダは近年、26キロ、15キロワットの高出力ファイバーレーザー加工機を投入しハイエンド商品を充実させてきたが、海外市場も睨みミドルレンジを強化中だ。出品した9㌔ワットの「VENTIS-3015AJe」の上にパレットチェンジャー「CREST-3015」を配置し、省スペースでシステムが組めることをアピールした(7月のMF-TOKYOではパレットチェンジャーは横置きだった)。「シングルモジュールで出力9㌔ワットを実現する。質のいいレーザー光を揺らしながらワークに当てるので(LBCテクノロジー)、通常15㌔ワットが必要な厚板をカットできる」と言う。

パレットチェンジャーを上部に配置したファイバーレーザー加工機「VENTIS-3015AJe」(アマダ)

三菱電機のファイバーレーザー加工機「ML3015GX-F200」(出力20キロワット)はユーザーの要望に合わせて機能を選べる。毎分1.2mの送りで品質を重視した切断(シャイニーカット)や同2・4㍍で速度を重視した切断(ブーストカット)、厚みを重視した切断(MZパワー、軟鋼36ミリ厚など)だ。同社はこうした新技術を毎年開発しており、手持ちの機械に後づけできるのをコンセプトにしている。

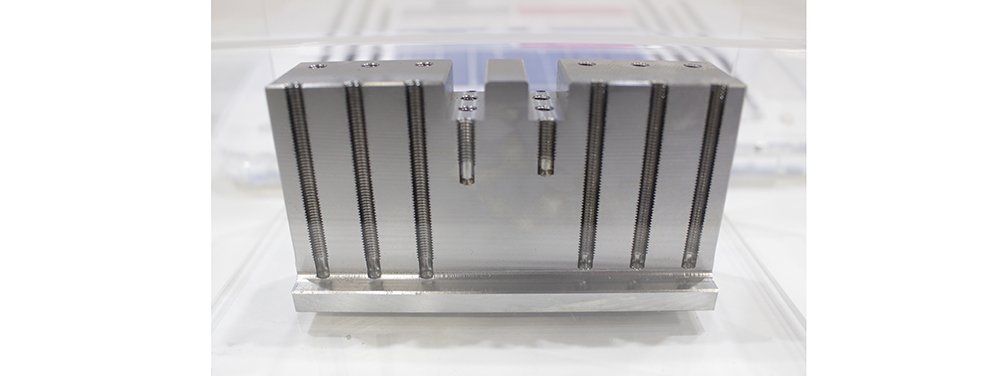

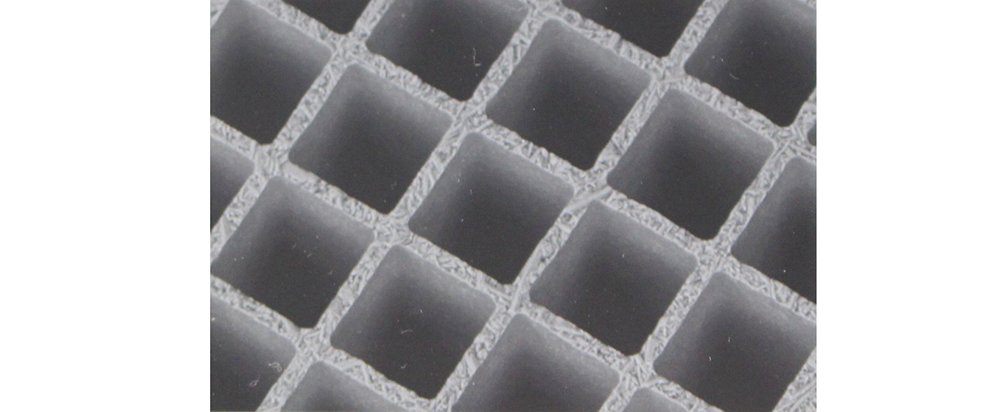

微細領域では牧野フライス製作所はフェムト秒レーザー加工機「LF400」をパネルと加工サンプルで紹介。サンプルの1つが50ミクロン角の穴を60ミクロンピッチで25個あけた窒化ケイ素板(半導体製造装置に使われる)だった。「内Rが3ミクロン以下の四角穴は切削では難しい。5軸制御のガルバノスキャナーヘッドを使い深さ方向を垂直にあけた」と胸を張る。同社のレーザー加工機の営業担当者はこれまで専属の3人で対応してきたが、今年4月から他の加工機営業担当者もレーザーをアピールする体制にし、本腰を入れる。

50ミクロン角の穴を60ミクロンピッチで25個あけた窒化ケイ素板(牧野フライス製作所)

7月に社名変更したユナイテッドマシニング(旧GFマシニングソリューションズ)は2種の5軸仕様フェムト秒レーザー加工機「LASER S 500 U」「LASER X 500 U」を紹介した。前者はワークの角度をこまめに変えることで垂直に加工。「立壁0度にしたいお客様は多い。長年できなかったが細かな制御で可能になった」と言う。1億円以上する価格がネックだが、「垂直加工できる機能を追加したことでさらに売りやすくなった」と跳ね返す。後者は切断・貫通穴の加工に特化し、ワイヤ放電の代わりになる。

新製品ラッシュ、各社の提案は

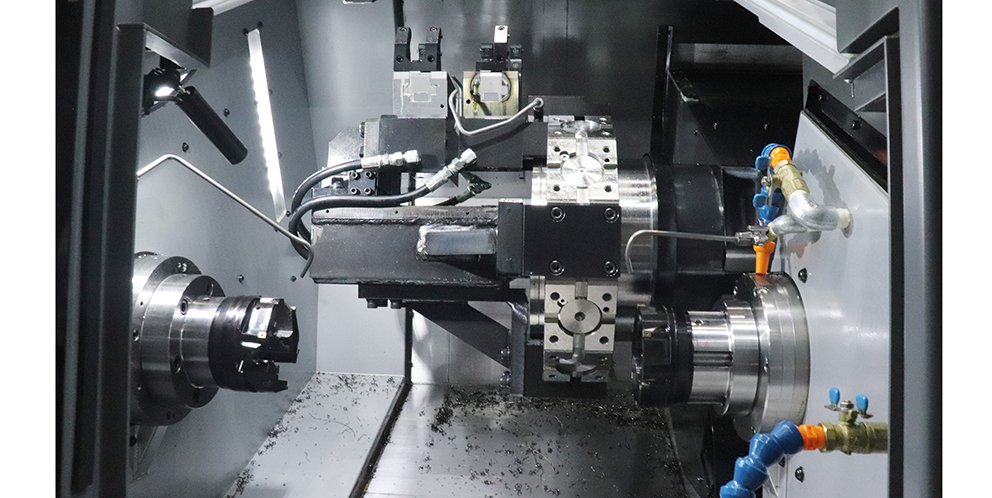

MECTでは新製品にも注目が集まる。高松機械工業が初披露したのは主力の複合旋盤「XTL-8MYS」を両端加工機仕様にしたバージョンだった。旋盤のメイン主軸とサブ主軸に工具を取り付け、タレットにワークを把持する両端加工機用のユニットを搭載することで、穴あけなど各種両端加工を可能にするもの。ユニットを取り替えれば通常の複合旋盤として使えるため、専用機より汎用性が高いユニークな提案だ。得意のローダーも標準装備。昨年のJIMTOFで見せた別の機種の両端加工機仕様より価格が「大幅に安い」という。

高松機械工業が展示した複合旋盤「XTL-8MYS」(両端加工機仕様)の機内。2本の主軸がそれぞれ工具を持ち、タレットにワークを把持するグリッパを搭載している

京セラのセンシングサービス「ヴィモア」は専用のセンシングツールを工作機械の加工室にマグネットで取り付け、加工中の振動をもとに加工状態をモニタリングできる。住友電工は燃料電池のセパレーター金型を会場に持ち込んだ。同社のバインダレスCBN工具は粒形が小さく刃のエッジが立っており、加工精度や面品位が高い。ナカニシの毎分最高10万回転スピンドルとの組み合わせで展示したセパレーター金型が加工できるとし「高精度なマシニングは5千万円の投資が必要。まずはこのスモールステップで新市場を開拓しては」と提案した。

今年4月に社名変更したエンコース(旧遠州工業)は、デザインを一新し白が基調のスタイリッシュなボール盤を展示し、物珍しさから多くの人が足を止めた。停止時に惰性で主軸が回らず即時停止するため安全性が高い。「万人に受けるデザインにした。若者にカッコ良いと思ってもらえれば」と言う。

ブース訪問【1】

北村製作所、潤滑油循環シスをX軸にも搭載

ベストセラーくし形刃物台旋盤KNCシリーズで知られる北村製作所は、昨年のJIMTOFに出展した「KNC-280GA」の環境性能をブラッシュアップしたモデルを披露した。

KNC-280GAはワーク搬入出用のガントリーローダーを搭載した最大加工径120ミリ、最大加工長さ70ミリのくし形刃物台旋盤。今回展では案内面に使用する潤滑油を回収・再利用する「潤滑油循環システム」をZ軸に加えてX軸にも適用した。

潤滑油循環システムは潤滑油の価格高騰やメンテナンスの手間といった課題を受けて開発。独自形状のすべり案内面により流出油を効率的に回収し、フィルタリング後に再利用することで、未搭載機と比べ潤滑油消費量を約80%削減する。

給油間隔も従来機が5日に1度程度(1日8時間稼働)であったのに対し、本システムを搭載することで2・4カ月に1回程度でよくなりメンテナンス工数も大幅に削減する。同社・営業部 中部大阪エリア/広報 課長の齋藤千尋氏は「潤滑油は交換目安が3カ月程度の物が多い。本システムを使えば潤滑油を無駄なく使うことができる」とする。

同社は顧客ニーズに応じて加工ユニットだけでなく自動化装置などもカスタマイズする「オーバースペックになりづらい」提案力に強みがある。そのため、主力市場は中部地区の自動車関連業界ながら、現状の販売実績は「ピーク時と同じくらい」という。ジャストフィットな製品開発が市場を捉えている。

ブース訪問【2】

ムラキ、バリ取り自動化を提案

会期中には日本物流新聞社のライブ配信に応じた

「充実のラインアップ バリ取りはムラキにおまかせ!」を掲げ、バリ取りの自動化に寄与する製品を中心に提案した。ブース正面には、横方向からの力に対応した傾け動作付きバリ取りホルダ「でばりんTL」とMRA超硬バーを、静岡県浜松市のバリ取り問題解決チーム・TAFLINK(東洋鐵工所、藤本工業、アキラエンジニアリング)が開発したバリ取りロボットシステム「バリトリガー」に組み合わせて初披露した。

でばりんTLは、上下方向に10㍉伸縮する機構によって複雑形状のワークも一定圧で倣いながらバリ取りができるバリ取りホルダ「でばりんシリーズ」の横方向からの力に対応したモデル。同社・技術部の小山真部長によると「近年注目を集めているギガキャストなど大型のアルミダイキャスト製品のバリ取りを視野に入れ開発した」という。

他にも、独・OSBORN社のATBブラシや瑞・DIXI社の超硬チャンファーミルシリーズなど取りたいバリに応じた多彩な製品を提案。小山部長はバリ取りの自動化ニーズについて「今回展では『そろそろ取り組まなきゃ』と話す方も多く、かなり意識が変わってきたと感じた」とコメント。「当社は『こんなバリなんだけど、どうやったらいい?』といった問い合わせにもソリューションをご提案できる。バリ取りで困りごとがあればまず我々にご相談いただきたい」と呼びかけた。

ブース訪問【3】

育良精機、旋盤加工の現場課題を周辺装置で解決

自動棒材供給機「OS12RS」の上下に高圧クーラント装置やミストコレクターを設置。省スペース・省メンテナンス性を訴求した

「ワンストップトータルソリューション」を掲げ、旋盤加工の現場課題解決につながる周辺機器を一堂に展示した。ブース正面には実際の現場をイメージし、加工機のモックアップ左右に自動棒材供給機「OS12RS」や新製品のパーツセーフティレシーバー「ISK-PSR」、パーツウォッシュクリーナー「ISK-PWC350」など10台の周辺装置を省スペースかつ立体的に配置した。

OS12RSは材料径1~12ミリに対応。スクリュー棚を標準搭載することで極細材を面倒な調整なしに安定供給でき、材料径に合わせてレールを交換すれば高精度加工も可能。ダウンタイムの削減にこだわり、段取り替え時の調整やレール交換をワンタッチ・工具レスで行える。

製品上下には高圧クーラント装置「ISK-HPC10MYⅡ」や電気集塵式ミストコレクター「ISK-EM-8eⅢ 」などを設置。ISK-HPCシリーズは吐出圧7/10/14メガパスカルの3タイプを用意。高圧クーラントの切り屑除去による切削時間の短縮と工具の長寿命化を省スペースで実現できる。

同社担当者は「工場の空間を有効活用できるのはもちろんのこと、装置のメンテナンスが容易に可能。フロアスペースと作業効率を両立させた設計」とメリットを説明。給材機と周辺機器をリンクすることで、省エネ運転やメンテナンス時期の通知なども可能にする。

(日本物流新聞2025年11月10日号掲載)