【ドイツ】ハームレ製5軸MCはいかに生まれるのか

- 投稿日時

- 2025/10/14 14:12

- 更新日時

- 2025/11/10 17:06

Very locallyな合理的モノづくり貫く

Maschinenfabrik Berthold Hermle AG (ハームレ)

工作機械産業のメッカ・ドイツの中でもMaschinenfabrik Berthold Hermle AG (以下ハームレ)は極めて高い精度の5軸マシニングセンタ(以下MC)で知られる。EMOハノーバー2025の開幕翌日、会場を後にドイツ南部シュトゥットガルト近郊のハームレ本社を訪れ同社の製造工程を取材した。石のモンスターとも呼ぶべき一体構造の巨大なミネラルキャスト製マシンベッドに驚き、『very locally』なモノづくりに唸り…と刺激的だったが、特徴的ながらシンプルでブレない製造工程に同社製マシンの強みと哲学を見たように思う。一端をレポートする(写真は全てハームレ社提供)。

シュトゥットガルトから南西に約100キロ、ゴーサイムの町は朝から霧がかっていた。晴れた日には緑の丘が連なるドイツの原風景が見渡せるというが、天候に恵まれずとも情緒は肌で感じられる。この地に根差し、ミクロン台の加工精度に定評あるマシンを作り続けるのがドイツの大手工作機械メーカーの一角、ハームレである。

同社の概要に触れておきたい。創業1938年、57年にフライス盤の製造を開始し、96年から代名詞の5軸MCを手がけ始めた。約1600人の従業員を抱え23年の売上高はおよそ5億3200万ユーロ。日本円で920億円ほどだ(1ユーロ=173円換算)。

同社のモノづくりは極めてローカルに完結する点が特徴で、詳しくは後述するがミネラルキャスト製マシンベースを筆頭に板金、自動化装置も含む大半の部品を内製する。内製率は公表していないが大多数の日系メーカーと比べてもより高い水準にあるのは確かだ。外作部品もほぼゴーサイム近郊の信頼性の高いサプライヤーで調達。理由は「品質を直接的にコントロールするため」とシンプルこの上なく、この徹底ぶりに同社の強さがある。

世界50カ国超の航空宇宙、金型、医療産業へ累計3万3000台超の機械を出荷する現在も、すべての組立・製造はゴーサイムの本社工場と近郊のツィマン工場に集約。だからこそ目が行き届くというわけだ。今は約6500万ユーロを投じた上記2拠点の拡張工事の最中で、この姿勢は今後も不変なのだろう。

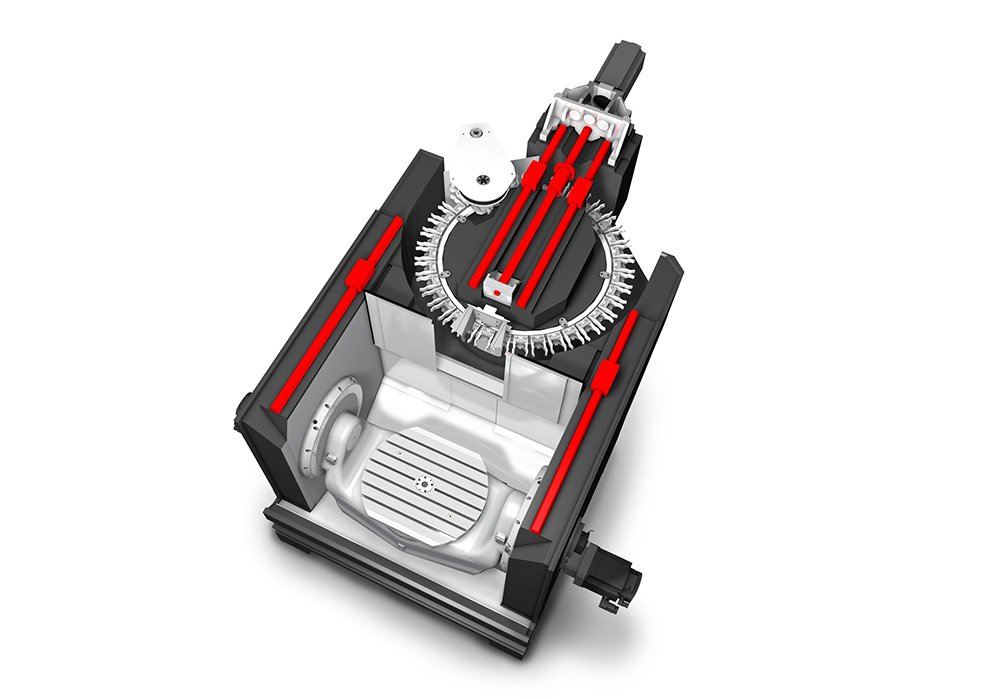

■巨大な石のモンスター

同社の機械を精密加工で有名たらしめたのはミネラルキャスト(人工大理石)製の巨大な一体型マシンベッドだ。16年に完成したツィマン工場では作業者がちょうど巨大な型枠に破砕した花崗岩や樹脂を独自のレシピで混ぜた流体を流し込んでいた。予備知識がなければコンクリート工事に見えるだろうが、熱処理や研磨を経て出来あがるのは『石のモンスター』とも呼ぶべき堅牢なマシンベッドである。

ハームレMCの一体型マシンベッド

ベッドとは言ってもコラムに相当する部分やその上のマガジンベッド、スライドレールが載る機械のサイドフレーム、そしてボルト接合のための様々な金属インサート部品までが埋め込まれた状態のため非常に巨大で威圧感がある。少なくとも記者は日系メーカーの同サイズのMCでこうも大型の一体部品を見たことがない。トラニオンテーブルの接合部もミネラルキャストの一体部品に組み込まれ、これらを完全に統合された1つの部品として一発で成形するからこそハームレマシンには極めて高い剛性が生まれる。ドンと置かれた石のマシンベッドを前にするとその説明に頷くほかない。余談だが、機械に加えパレットチェンジャーなど自動化装置の構造体もミネラルキャストで内製しているそうだ。

ミネラルキャストは熱の影響を鋳鉄より大幅に受けにくく、ハームレの機械は左右対称構造のため熱膨張も管理と補正が容易になる。振動の減衰性能も高く、のちにショールームで鉄系材料に対し刃物径の約3倍の深さのトロコイド加工を実演した際に加工中のフレームに触れてみたが、確かに振動は感じなかった。「長時間、複雑な加工でも精度を維持できる」とセールスマネージャーのPeter Hauschel氏は胸を張る。「他社もミネラルキャスト自体は使用しているでしょう。ですがこの一体型構造は極めてユニークです」とも。

セールスマネージャーのPeter Hauschel氏

■自社で出来ることが多いほど、品質をコントロールできる

こうして成形されたマシンベッドやその他テーブルなどの部品は本社工場へ運ばれ、温度管理された環境で自社製、あるいはラインナップにない大型MCはドイツ製の最上位の機械で一切の妥協なく最終加工される。

広い組立エリアでは仕上がったマシンベッドに作業者がリニアレールを組み付けていた。その方法はベッドのエッジに対して「Just pushing」(押しつけるだけ)。計測はない。非常にシンプルだが、前段階の最終加工の精度に自信があるからこそ可能な芸当だ。

同じく組立工程では機械に寄りつく形でアトラスコプコのトルクレンチがバランサーで吊られていた。ネジに油が付着したり乾燥している場合は一般的なトルクレンチではトルクがばらついてしまう。そこでネジの回転数を測定しログも残すことで締付の品質を担保しているようだ。配線もシンプルであるべき場所にあるべき部品が組み付いている印象を受ける。部品の共通化も進んでおり、発注を受けると近隣からの外注品も含めた必要な部品がすべて足並みを揃え「ジャストインタイムで供給される」。総じて属人化を排した合理的でシンプルなモノづくりを突き詰めており、それが品質に通じるのは想像に難くなかった。

工場内はかなり明るく整っており広々していた

ツィマン工場では巨大なトルンプ製レーザー加工機が自動倉庫と連携して無人で黙々と板金部品を切り出していた。機械の精度に直接影響しない板金部品を内製する理由を、Hauschel氏は「我々はそうするのが好きだから」と端的に言い表す。「自社で出来ることが多いほど、品質をよりコントロールできます」。つまり、それがハームレの哲学なのだろう。

□——□

同社のスローガンは『最高のフライス加工』。「それは世界クラスの機械、自社開発のインテリジェントな自動化、卓越したサービスを包括的に意味する」といい、つまり同社は機械の質、自動化、サービスすべてに妥協しないということだ。

同社の製品は現在、全モデルが省エネや自動化の性能を高めた「第2世代(GEN2)」へ刷新されつつある。先述の約6500万ユーロを投じた同社史上最大の投資による生産能力の強化も数年で全貌が見えるだろう。今後が楽しみになる。

ハームレが考える自動化の形

ハームレは自動化の先駆者でもあり、27年前に自動化システムの専門子会社HLSを設立。高精度な5軸に勝るとも劣らない熱量をこの領域に注ぐ。自動化装置はインターフェース含め自社開発。ソフトはロボットの知識がなくとも使えるため中小企業にも普及が進む。モジュール式で拡張が容易なパレットチャンジャーやロボットセルを展開し、EMOで最新機「RS2 GEN2」を披露した。

同製品はロボット自らグリッパーを変えることにより、パレットだけでなくワークを直接つかんだりクランプの口金も交換できるシステムだ。掴む対象物の高さと幅をセンサーで自動測定するため、大小様々なワークを扱う多品種少量生産でも高いスペース効率でワークを格納できるようになる。導入後にワークサイズが変わっても棚のスペースを最適化することが可能だ。

なお同社の出荷機の50%は自動化がセット。オランダやスイスはほぼ100%自動化されているという。日本は欧州と比べ自動化が進んでいないが、中小企業の競争力強化にはこうしたロボット活用も鍵になるだろう。

独製造業支える従弟制度

ハームレでは10代の若者の姿を数多く見かけた。これはアプレンティス(見習い)シップというドイツの制度によるもので、義務教育を終えた若者が希望の企業で給与を受け取りながら3年半、様々な技術を身に付けつつ週に1~2日は学校に通う。同社は10%の従業員がこの制度による見習い技術者で、プログラムを終えてスキルを得た若手職人は希望すればほぼ100%、ハームレに入社できるという。ドイツ製造業の競争力の源泉とも言える。

(日本物流新聞2025年10月10日号掲載/編集部・岡本)