【座談会】食品分野の自動化を広げる!

- 投稿日時

- 2025/09/24 14:21

- 更新日時

- 2025/09/24 15:05

ロボットの利用は自動車、半導体、電機、物流など様々な分野に広がっているが、導入のハードルがとりわけ高いとされるのが食品だ。食品は対象物のサイズ・形状が一定でなかったり、強い力をかけられず、取り扱う商品が短時間で切り替わったりするためだ。おまけに食品製造を担う多くは中小企業で、設備に大きな投資を行えない事情もある。どうすれば広がるのか。気鋭のメーカー、SIerに語ってもらった。

最も難しくて面白い工程

——ド直球で勝負する

――ご出席の皆さんが得意とする商材・産業分野や納入実績などを自社紹介を兼ねてお話ください。

安部健一郎(ファナック) 当社は工作機械の制御装置、機械に使われるモーター、サーボ技術・制御から事業が始まり、それらの応用商品としてロボットや射出成形機、放電加工機、切削加工機などのロボマシンを展開しています。私が所属するロボットについては、一番最初のロボットの販売が1977年ですから50年近くにわたり事業を続けています。当社ロボットの特徴としては、当初は自動車、自動車部品向けが多かったのですが、現在では宇宙・航空や電気・電子、本座談会のテーマである食品、それから物流、医薬品、化粧品などありとあらゆるところへソリューションを提供しています。当社のもう1つの特徴としては、国内だけでなく海外でも技術・サービスサポートを網羅しており、108カ国・280カ所以上で事業を展開しています。ただしベースは日本で、設計も製造も日本で行っており、日本のモノづくりに貢献できるように日々取り組んでいます。

――最近ではアームを使って切削加工までこなすロボットを開発されたりもしています。食品分野への力の入れ具合は。

安部 特にコロナ禍のタイミングからだと思いますが、食品は人手不足から自動化が急務と言われている分野の筆頭だと思います。専用機が使われていますが、まだまだ人海戦術の工程が多い。その工程の自動化が強く求められているにも関わらず、難易度の最も高い作業の1つでもあります。対象物が多岐にわたり、不定形物、柔らかいモノが多かったり、スピードが求められたりと色々な要素がありますから。逆に言うと、面白みと貢献のしがいがあります。ですからサービスや様々な技術を適用するためのプラットホームの提供を含め、食品は非常に注力している市場の1つです。

荏原良之(A・R・P) 当社の発祥は技術人材の派遣業です。アナログ、デジタル、ソフトウェア、機械設計の人材を大手電機メーカーさんや食品装置メーカーさんに派遣していました。その後、モノづくりに軸足を移し、22年前に分離独立しました。現在の事業は受託開発設計が85%を占めます。食品装置メーカーさんの標準機の開発を中心に、ユーザーさんごとのカスタム設計を行っています。これに加えて15年ほど前からは装置づくり、現地据付工事までを担い、食品包装ラインを構築するようになりました。おにぎりの集積・箱詰め装置などです。中小零細企業のお客様とのお付き合いが非常に多く、地域は九州のユーザーさんがメインターゲットです。九州に食品に強いインテグレーターが少ないのと、大手企業は細かいところまで面倒を見ないことが多いからです。

――ロボットSIerとしての売上は全体のどれくらいでしょうか。

荏原 まだ1%くらいです。食品包装ラインの構築にはやはり手間がかかり、立ち上げに1年くらいかかることが珍しくありません。人員も限られ、SIer事業に専念するのは難しいです。それと中小企業のお客様は1千万円を超えるシステムだとなかなか導入に至りません。そこで当社ではロボットシステムのほか、ロボットを使わない自動化の提案もしています。

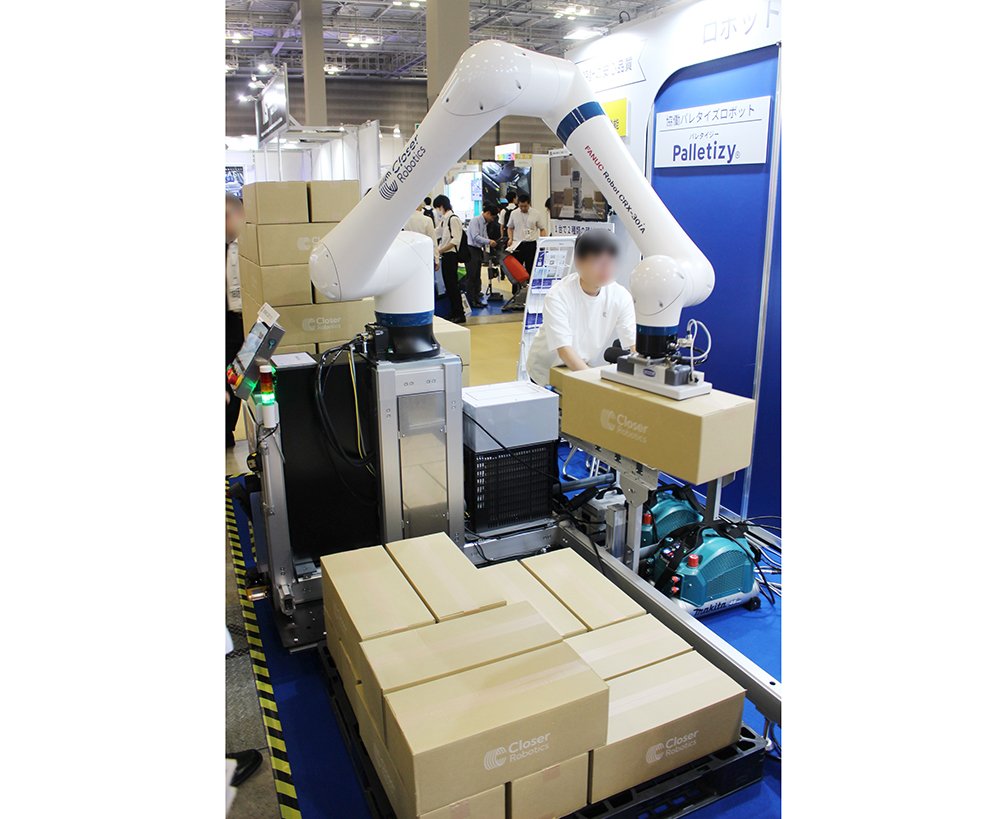

樋口翔太(Closer) 当社は筑波大学発のロボティクススタートアップで、特に食品・化粧品・医薬品の3品産業の工場をターゲットとしたロボットパッケージをつくっています。基本的にはオーダーメイドのシステムインテグレーションをするというよりは、様々なお客様に共通するニーズをパッケージにして提供しています。現在、主に2つのプロダクトがあり、小型パレタイズロボット「Palletizy(パレタイジー)」と小袋移載ロボット「PickPacker(ピックパッカー)」です。前者は工場の最後の方のパレタイズ工程を自動化するもので、ファナックさんのCRX(協働ロボット)やシュマルツさんのスポンジハンドを使わせていただいています。制御技術に強く、製品の特長としては非常に簡単に操作できることと、小型で省スペース、省スペースなのに高く積めることです。我々がターゲットとする中小規模の工場は、お客様が自らティーチングしたりPLC(Programmable Logic Controller=モーターやセンサー、スイッチ類の制御装置)を入れたりするのは難しいので、そこをカバーするユーザーインターフェースを作って日本のパレタイズロボットの中ではトップレベルの使いやすさを実現していると自負しています。もう1つの小袋移載ロボットは惣菜工場などで使われ、たとえばバラ積みされたわさびや麺つゆを求められるスピードでピックできます。

省スペース設計のCloserのパレタイズロボットシステム「Palletizy(パレタイジー)」

――システムは自社だけでつくりあげるのですか。

樋口 当社で組み立て、そこに当社独自のソフトウェアを組み入れています。ただ、いま非常に多くの引合いをいただいていますので、今後はパートナーさんの力を借りて事業をさらに拡大したいと思います。

濃野友紀(FingerVision) 当社は大きくわけて2つの事業を行っており、1つは「視触覚センサー」を活用したロボットハンドやセンシングデバイスなどのコンポーネント事業です。もう1つはそれらをロボットシステムに組み込んで、固有の業界やユースケースに特化したアプリケーションを提供しています。食品業界向けのアプリケーションではたとえば食材そのものを掴んでお弁当箱に盛り付けるタスクにチャレンジしています。あと高温環境の調理ではフライヤーに具材を投下するタスクにも取り組んでいます。食材はやはり多品種、不定形で、直にロボットで扱うのは非常に難易度が高い。それに対して当社はド直球で勝負を挑んでいます。その際、鍵となるのは手先が非常に器用で、繊細な振る舞いができること。それを支えるのが視触覚センサーです。これを使って植物工場向けの収穫ロボットや自動車分野ではワイヤハーネス、コネクターなど柔軟物のハンドリングのアプリケーションをつくったりもしています。コンポーネント事業では視触覚ハンドを部品としてエンジニアリング会社さんやSIerさんに提供しています。ハンドは掴む機能だけでなく、実はセンシングの機能としても使えます。視触覚には本当にいろんな情報が得られますから。人がモノを掴む時には力の情報だけでなく、ザラザラしているとかモチモチ、ツルツルしているといった触覚に関係する情報を得ています。画像処理を活用する形で当社のハンドでそうした情報を得ることにも取り組んでおり、たとえば検査工程で粘りや張りを計測することができます。

――この視触覚センサーは実にユニークです。ハンド先端の透明な部分にある無数の黒いドットがモノを掴んだ時に変形・移動するのをカメラで捉え、滑りや力の分布を認識するのでしたね。ハンドといえばシュマルツさんは様々なタイプをお持ちです。

小野雅史(シュマルツ) 当社の本国はドイツで1910年に創業しました。かれこれ120年ぐらいの、実は家族経営の会社です。世界にいま1800人くらいの従業員がおり、80カ国くらいに展開しています。日本への進出はわりに早く、今年の6月で25周年を迎えました。日本法人は横浜市都筑区に本社を構え、全国5拠点で販売と技術サポートのほかお客様のニーズに応じた開発も担っています。外資系企業としては珍しいかもしれませんが、受注いただく製品の7割ほどをカバーし在庫として横浜に持っています。在庫がある製品の注文に対しては当日出荷もしくは翌日出荷できることも1つの強みかと思います。導入実績については、2019年に導入したERP(Enterprise Resource Planning=企業資源計画。企業がもつ資源であるヒト・モノ・カネを一つのシステムで一元管理すること)のデータベースを見ると、日本で4千〜5千のお客様に使っていただいています。私が言うのもなんですが、外資系企業ながら本当に幅広く日本に浸透させていただいています。当社には大きく分けて2つ事業があり、1つは自動搬送用真空機器です。真空の吸着パッドや真空発生器、ロボットの先端にエンドエフェクターとして使われるグリッパーなど。もう1つは手動搬送システムで、パレタイジングなどに用いる真空バランサーなどの助力装置です。こちらは6年ほど前から当社で扱うようになりました。お客様の業界は自動車、電子、半導体、本日のテーマの食品、あとは物流、木工など。真空技術に関しては第一人者と自負しています。製品ラインナップとしてはチョコレート用、卵用などあらゆるニッチな製品もカバーできるようなパッドを開発しています。ざっくり1万点くらいの吸着製品を持っています。と同時に色々なノウハウも持っており、お客様から「どこに頼んでもできなくてたどり着いたのがシュマルツさんだった」なんてお話もいただきます。ただ私としては、これからは困った時の最後のチョイスではなく、真空となれば常にファーストチョイスでありたいと思います。

様々な食品を掴んだり吸着したりするシュマルツのハンド

生産性が低い食品業界

——速さ・精度・省スペースだけでは不十分?

――ターゲットとする食品分野の工程と自社システムの優れた点をお話ください。

安部 ひと口に食品分野と言っても、何年も前から取り組んでいる従来分野と、最近増えている分野があります。従来分野としては食品そのもの、たとえばお菓子や食肉の1個ずつのピッキング、次にそれをまとめて小箱に梱包していくパッケージング、小箱を更に段ボールにまとめて搬送するパレタイジングがあります。もう1つの最近増えている分野としては、人が行うケーキのデコレーション、総菜のパック詰めなどがあります。人の器用さでこなしていた作業を、ロボットハンドで置き換えようとするのは比較的新しい分野だと思います。おそらく人手不足がコロナ禍もあって顕著になり、まだ技術要素が足りない面もありますが、ニーズとして大きくなってきました。当社はその両方に取り組んでおり、パレタイジングでは食品グリースやステンレスなどの食品対応を協働ロボットだけでなく、パラレルリンクや6軸多関節、スカラのロボットなどに行い、ラインナップを拡充しています。それから高速でハンドリングするために、ビジョンで素早く認識する「ビジュアルトラッキング」で1分間に100個、120個を扱える技術もあります。あと協働ロボットでは職人さんがアームを手で動かしてそのまま動きを覚え込ませるダイレクトティーチングもできますので、まさにケーキのデコレーションなど向けに実導入が始まっています。

――食品分野は競合他社も最近力を入れているようです。差別化のポイントは。

安部 食品対応ロボットにはいろんなグレードがあり、包装されたものを扱う工程向け、生食を扱う工程向けなど、それぞれの工程で求められる性能や機能は異なります。当社は、本当に厳しい環境での用途から包装されたものの搬送用途まで、多様なラインナップを持っています。厳しいところではバクテリアを殺すために多様な洗浄液をロボット装置にかけます。バクテリアは耐性を獲得しますからその洗浄液はどんどん強力になります。ロボットアームの材質を溶かすようなものも出てくるので、それへの耐性のある材料やコーティングが必要になります。お客様が使いたい現場の環境に耐えられるロボットをコンセプトのところからお客様と一緒につくりますからおそらく他社とは結果的に違うものができていると思います。あと内蔵するビジョンの性能も高いので、食品業界で求められる高速処理を、モーションとビジョンのプロセスを同期させて実現しています。協働ロボットもかなり先行しており、使い勝手の良さが進んでいます。またインテグレーターさんや機器メーカーさんがより統合しやすいプラットフォームも用意しています。

バラ積みの唐揚げを盛り付けるファナックの食品/クリーンルーム仕様ロボット(可搬質量10kg、最大リーチ1.1m)

荏原 当社は特定の工程へのこだわりはありません。あらゆる工程が対象です。ただ、どちらかというと人手作業を自動化したいニーズが非常に多いです。お客様はロボットを活用したいと言いますが、見積り金額が2000万円近くになるとびっくり仰天されます。それを繋ぎとめるために予算内の金額で収まるようにロボットを使わずにシステム構築しようと、逆算しながら進めていきます。すると電動アクチュエーターで軸を作り、ロボットのような動きをもたせることになります。当社のお客様はだいたい中小企業なので半日生産や1日2アイテムの生産が多い。生産量で1日5千〜6千個くらいです。その範囲で使いやすく、段取り替えもそれほどしないで使えるようなものを工夫してつくります。そこが当社の強みだと思います。もちろんロボットを組み込んだシステムを手がけることもありますが、数が多い中小さんに高額な装置の選択肢しか示せないと、食品産業は伸びていきません。

――食品の自動化システムの納入実績はどれくらいですか。

荏原 山谷はありますが、年に十数台。金額は1台500万〜1000万円くらいのユニットになります。番重におにぎりを所定個数入れるユニットなどがあり、これは昨年12台出荷しました。お客様はそのユニットを自社で組み込んで使います。

樋口 当社が3品産業に目をつけた理由は、難易度の高さです。自動車や電気・電子産業に比べると、3品産業は既存製品の組合せだけではなかなか自動化するのが難しいです。お客様は生産技術部隊を抱えていないことが多く、自らシステムを構築することが難しい。価格面、スペースの問題もあります。こうした様々な課題があるなかですべてを満たそうとするとどうしても価格が上がります。そのトレードオフをどのように扱うかがポイントで、課題が多い食品業界でそれを解決できるプロダクトを作るべきだと考えました。当社の創業時に様々な食品工場を見学する機会がありました。想像以上に自動化が進んでおらず、一方で現場に人がなかなか集まらなくて疲弊しているようでした。当社がターゲットとするパレタイズやピッキングは中小規模の生産ライン向けですが、これはイコール中小企業さんというわけではありません。大手企業さんの中にも中小規模ラインは非常に多く存在しており、これらを含めて我々のターゲットとしています。現在は大手、中堅企業さんが主な販売先ですが、今後は中小企業さんが導入しやすいような廉価版やリース、サブスクのようなプランを作りながら導入を広げたいと考えています。小型パレダイズロボットの操作性はいま非常に高い評価をいただいており、導入が進んでいます。

――樋口社長は筑波大学の大学院に在学中で、2017年にはロボカップの世界大会で優勝されました。社長自らがシステムを作る技術に長けているということですか。

樋口 創業当初は私自身が開発を行ってきましたが、現在では自動車関連会社出身や先端技術の実装に長けたメンバーが開発を行っています。従来できなかったようなアプローチで技術開発し、従来にない価格や操作性を実現できると思います。

濃野 当社が注力している領域は食材を直接掴んで運ぶ工程になります。弁当惣菜の盛付けやフライヤーへの食材投入などです。調理工程でハンドリングするシーンは結構あります。食品に注力する理由は2つあります。1つは大きな課題にチャレンジしようと始めました。マクロで見ても製造業のなかで食品業界は最も生産性が低い。多品種アイテムを中量、少量作る領域は最も生産性が低いです。なかでも盛付け工程は1ラインに10人、15人が並んで作業しています。もう1つは、モノを扱ううえで食材は最も難易度の高いタスクの1つです。逆に言うと、これは技術者目線の話になりますが、食材ができれば何でも対応できるという考えがあります。当社がいま力を入れているお客様へのアプローチの1つにRaaS(Robotics as a Service)があります。今年6月のFOOMA JAPAN(食品製造総合展)への出展を機に始めました。食品領域でのロボット活用にはハンドリングのスピード、精度、設置スぺースの課題があります。ノックアウト・ファクターに近いのですが、これら基本スペックを満たすことができてもユーザー側にはさらに3つの大きな壁があります。当社が連携して事業を進めている日本惣菜協会さんが実施したアンケートによると、価格、多品種アイテム対応、使い勝手・サポートに対する不安――です。基本スペックとは全然違う話です。これらすべてを満たすサービスとして提供しないと、ロボットは導入されません。そこで当社はRaaSという形態で、すべての初期費用を含めロボット1台月額25万円で提供します。難解な業界にロボットを浸透させられるのではと期待半分、意気込み半分といったところです。

――レンタルでロボットを提供しようと。

濃野 モノを貸すという意味ではイエスです。ただしRaaSは貸すだけでなく、いろんなサービスが含まれています。作業現場は日に日に新しい商品にリニューアルされ、商品が変わると、普通のアプローチではその都度、要件定義や追加開発が必要になります。それに対しRaaSはたとえばハンドだけ変えるとか、パラメーターの設定だけを少し変更する形でそのまま使えるようにします。それを実現するために必要なサービスを全部込み込みで提供するイメージです。正式でないものを含めすでに数十社から注文をいただいており、はたして供給が追いつくかというスタートアップらしい悩みを抱えつつあります(笑)。

豆腐を掴むFingerVisionの視触覚センサー内蔵のハンド

小野 当社にとっても食品業界は中核をなす事業の1つで、モノの搬送であれば上流から下流まですべての領域で当社の吸着製品を使っていただいています。(画面共有して動画を映し)袋ものを掴むのに特化した吸着パッドは追従性があり多様な袋に対応し、ソーセージをダイレクトにハンドリングするものもあります。当社は「食品搬送用グリッパー」と名前をつけているくらい食品に特化したグリッパーもあり、クッキーのように通気性があってエアーが漏れても掴めるもので、パラレルリンクロボットで高速で取り扱っても取りこぼすことがありません。そのほかチョコレートや玉子、パンに特化したグリッパーもあり、食品のように種類が無限にあるワークにも柔軟に対応できるハンドを開発しているところです。このように不定形の食品をダメージをほとんど与えることがないよう、他のメーカーさんとはずいぶん違うアプローチをしており、そこが当社の優位性をもつ理由でもあります。

――多種多様な食品をダイレクトに掴んだり、玉子だと一度に10個ハンドリングしたりできるのですね。対象物はカメラで捉えているのですか。

小野 カメラとAIを利用しています。この2つの技術は非常に発展してきたので、フレキシブルなもの、多品種少量生産ものの製造ラインに対応できるようになりました。当社は近年、同業他社を買収し、掴み方にバリエーションが増えたこともプラスに働いています。吸着するだけでなく、指状のハンドに空気を送って開閉させて掴むものもあります。

単独で一気通貫で提供するのは難しいAI時代

——日本の技術が生かせる

――食品分野の自動化で課題となっていることは。今後どんなロボット・システムインテグレーション・周辺機器・ソフトウェアが必要になりますか。

安部 食品業界で自動化がなかなか進まないのは、そもそも環境的に難しいという理由と、人の器用さが求められる工程が多いという理由があります。更には、そこに自動化を進めるには、取り扱いやすさも必要で、現場の作業者が簡単に取り扱えるものにならないと広まりません。単にいいロボット、ハンド、コンベヤがあるだけでは不十分で、導入の敷居を下げ、コストを下げ、取り扱いやすくする必要があります。AIについても同じで、センシングを用いて非常に高度で最先端の技術が使われる一方、ユーザーにとってはシンプルで使いやすいものになります。なお、AIについてはおそらく1社ですべてを一気通貫で行うことは難しい時代に突入しているので、各社が得意とする分野を生かして、現場で必要としているシステム、もう少し大きく言うと社会が必要としていることを実現していく世界になっていくと思います。一方で、ロボットメーカーとしてはアーム駆動のスピードや精度を上げたり、先ほどのバクテリア洗浄液の薬品耐性を高めたりして非常に厳しい環境の中でも動けるロボットにもしなければなりません。これら両面への対応が必要です。非常に難しい分野ではありますが、まだまだこれから伸びていくし、日本の技術が生かせると思います。

荏原 現場にはなかなかロボット操作に長けた方がいないのが現状で、だからメーカーさんもそうでしょうけれど、当社もお客様からけっこう呼び出されます(笑)。コスト面と、先ほどバクテリアの話がありましたように衛生面は非常にうるさい業界です。ですから装置材質を単にステンレスにすればいいというのではなく、生食材を扱うのであれば鏡面仕上げのものを使わねばなりません。そこに溝が残っていれば雑菌が繁殖することがありますから。こうしたことまでカバーできるSIerさんはなかなかいらっしゃらないです。当社もまだまだ勉強途中です。

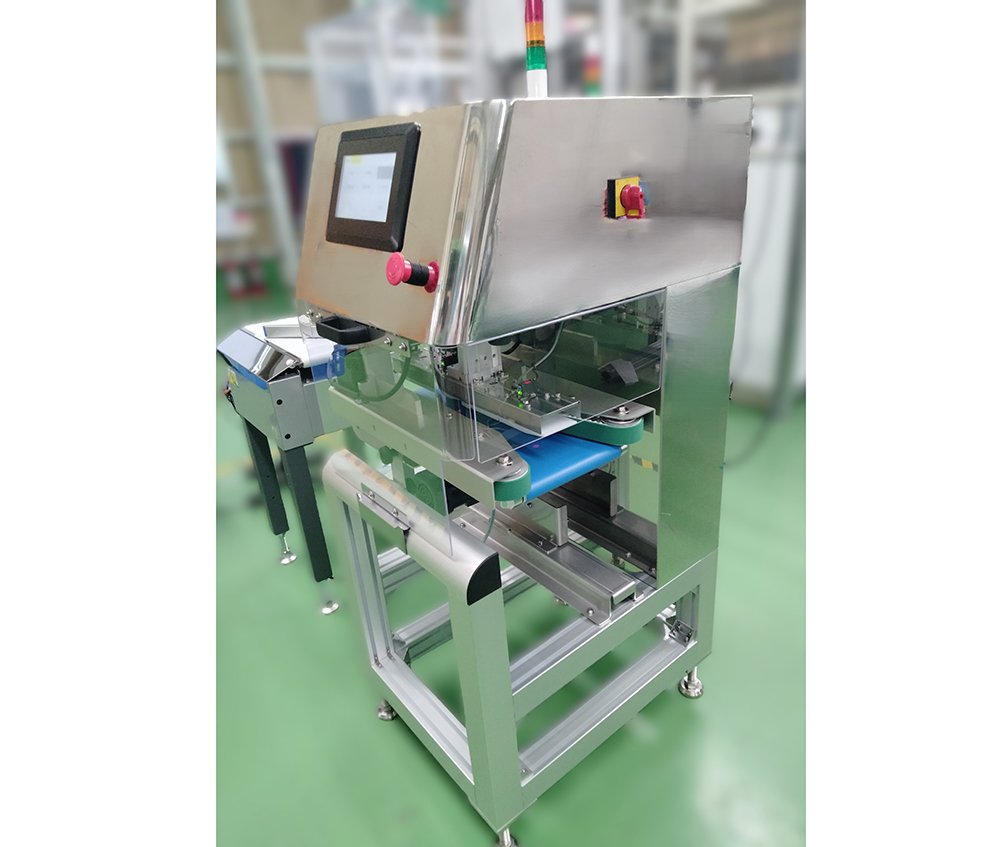

A・R・Pが11月の「食品工場スマート化総合展」(インテックス大阪)に出展するシール不良検査装置(処理能力は毎分80袋)

――先ほどお客様は九州に多いとおっしゃいました。問題が起これば飛んで行かれる?

荏原 当社は鹿児島に事業所があります。そこに技能をもつ人間を置いていますから、私が鹿児島を訪れるのは2カ月に一度ほどです。以前は月に2、3回出張し、九州全土をレンタカーで回っていました。今はスマホのビデオ通話を利用して指示をお出しすれば済むケースもあります。

――ファナックさんが謳われているように、ロボットは昔に比べて壊れにくく、壊れてもすぐに復旧できるようになってきたのでしょうか。

安部 私たちは何十年も色々な不具合、故障を経験して、その1つひとつに向き合ってきたことが今の壊れないロボットの確立につながっています。それでもやはり物理的な機械ですから、壊れることはあります。そのため、部品交換を短時間で行えるような設計にしています。また、ロボットから得られるデータを活用し、人が健康診断をするように、壊れる前にそろそろ危ないよとお知らせすることも可能にしています。

樋口 当社は強みでもある使いやすをさらに極めているところです。我々はスタートアップですので、大手企業さんが取り組みにくい領域に入り込み、新しい技術で率先して解決しようとしています。それには大手企業さんとの協業も重要になります。サポートについては、導入した先で不具合があったとご連絡をいただくことがあります。その際、何が原因なのかは現場の人では判断が難しいケースもあり、我々もどんな工具、部品が必要なのかを判断しにくい場合があるので、なるべく簡単にサポートできるような形を模索しています。各要素部品だけでなく、ロボットシステム全体でどんな状況にあるのかを解析して把握できるAIツールを今後つくってサポート強化できればと思います。

――Closerさんは現在はダンボール箱や小袋をターゲットとされていますが、対象を広げるお考えはありますか。

樋口 ありますが、まだ具体的には決めていません。普段の営業活動の中でお客様から色々な声をいただきますので、それを考慮して広げたいです。様々な企業様と連携して自動化や提供できる範囲を広げていきたいと考えています。FingerVisionさんとはすでに営業活動での連携も始まっています。

濃野 お客様のマインドについてお話すると、経営者のマインドがポジティブに変われるかどうかがけっこう大事なのではないかという気がします。人手不足で利益がでない、と悲観的な見方が多いと思います。私は全然そうは思わず、食品業界でメーカーさんが今後どのように意思決定するのかによって非常にポジティブな見方にもなると思います。今後なにもせずに将来を迎えると、人が集まらず生産できないという状況が絶対に来ます。ところが投資を怠らず、人に依存しない安定した供給ラインを自社に構築できれば、安定した供給能力を確保できます。注文は安定供給できる会社に集まるので、結果として注文が増えることになります。自動化は成長戦略に繋がります。今後3年、5年で自社が成長するために必要な投資は何かという目線でロボットを捉えると、見える景色が変わり、食品業界に自動化はもっと普及していくと思います。

小野 私も間違いなく自動化はどんどん進むと思います。私は今の会社に入社してまだ1年ですが、これまで二十数年間、自動制御に関わり、食品業界にも常に関わってきましたので、いろんなチャレンジを体感してきました。最近では多品種小ロットがすごく進んできて、自動化のニーズが増えてきていますので、ロングタームで見ると24時間稼働する工場もいろんな商品分野で出てくると思います。そうなれば人が関与しなくなってきますのでダウンタイムを避けなければなりません。先ほど安部さんもおっしゃっていましたが、予兆保全を重要視していかなければいけないと思います。当社の製品では、たとえば吸着パッドは消耗品で、定期的に交換するよう想定しています。チョコ停を減らすためにお客様に予兆保全していただけるようなインテリジェンスな真空発生機器も持っています。イニシャルコストは多少高くなりますが、長い目で見ると大きなメリットがあります。食品業界ではチョコ停、コンタミは絶対タブーですから。あと、先ほど私のゴールとしてはファーストチョイスになりたいと言いました。当社製品は非常に高耐久で品質も高いと認知されていまして、その分やはりどうしても多少高額にはなります。でも従来1カ月で交換しなければいけなかったものが3カ月もつとなれば全然、痛くはないと思います。そのことをもっと声高にプロモーションしていかなければいけませんね。

(日本物流新聞2025年9月25日号掲載)