日本再興のカギ「脱炭素」

【画像1】タイトルイメージ(マイクロユーティリティビークル「クロスケ」)

【画像2】デンソー製の燃料ポンプ

【画像3】3Dシミュレーションソフト「FlexSim」

【画像4】オークマ、ブラザー工業、岡本工作機械

【画像5】オーエスジー、スギノマシン、ジェイテクトエレクトロニクス、ノーリツ

省エネ先進国であった日本の炭素生産性は、1995年時点では経済協力開発機構(OECD)全体でスイスに次ぐ2位の高い水準にあったが、その後停滞。三菱総合研究所は「15年以降は持ち直し気味ではあるものの、2020年時点では日本の炭素生産性は4.75(ドル/キロCO2)と、主要7カ国(G7)で5位。主要先進国の中でも下位にとどまっている」とする。他方、気候変動などを分析している「カーボン・ブリーフ」は「中国では太陽光など再生可能エネルギーの導入が記録的なペースで進行。特に太陽光発電は、23年だけでアメリカの総量の2倍にあたる約210ギガワットの増加が見込まれる」とし今年、中国の二酸化炭素排出量が減少する可能性を指摘。欧米では再エネ投資は伸び悩んでいるなか、環境分野でも中国の存在感がじわりと高まる。

マイクロユーティリティビークル「クロスケ」

脱炭素は生産性向上へ

経済的安定と両立可能

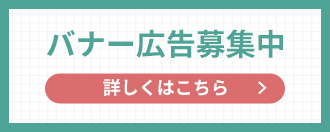

モノづくり業界ではエネルギーコストの高騰もあり、省エネは関心事項。メリットを比較的実感しやすい。とはいえ、EVシフトに関わる部品点数の減少は頭の痛い問題だ。日本全体を見て中小企業が「脱炭素」に取り組むことが「業績アップにつながる」というイメージを持てているだろうか。帝国データバンクが昨年、脱炭素社会が企業へ及ぼす影響についてアンケート調査を実施したところ、「プラスの影響」があるとした企業は 14.1%に留まった。「マイナスの影響」は17.3%と上回り、「影響はない」「分からない」は合わせて約7割という結果に。「これと言って変えたいことも変わったこともない。零細企業には難しい問題ばかりだ」という声も多かった。日本では脱炭素が成長につながるというイメージを持てていない。

日本銀行調査統計局によれば「再生可能エネルギーへの移行過程におけるコスト低下の遅延とエネルギー価格の上昇、脱炭素社会に向けた産業構造転換の停滞(産業間の資本、労働移動の遅延)、カーボンプライシング導入によるCO2多排出産業の活動抑制のほか、規制対応などのために経済効率性の低い投資を拡大すること」などの経済活動にマイナス影響を与えるとしている。この部分が「痛み」となって我々を締め付けている。

「脱炭素化に向けた各種技術革新、脱炭素化社会における物的資本・人的資本の新たな活用法の確立などは、全要素生産性(TFP)の向上、ひいてはGDPの押し上げ要因となる」(三菱総合研究所)とする。技術革新については後述で深堀する。

それでは、各国における近年の脱炭素化の進展と、経済への影響はどのようなものであったか三菱総合研究所が分析している。主要先進国を対象に、10年から20年における炭素生産性の平均成長率と、同期間における全要素生産性の平均値を分析すると、因果関係を直接示せないまでも、炭素生産性が向上した国では全要素生産性も高いとの相関関係が見て取れる。日本の炭素生産性は20年までの10年間でほぼ横ばいであり、全要素生産性も0.4%程度と低位にとどまっている一方、イスラエルやアイルランド、デンマークは炭素生産性を向上させながら、高い全要素生産性を両立している。

30年の再エネ比率30%、50年に温室効果ガス(GHG)排出量をゼロにする目標を立てたイスラエルは、太陽光発電を中心に徐々に再エネ比率を高めているほか、気候変動関連分野での起業・投資が活発化している。

アイルランドは、10年に13%だった再エネ比率を20年には42%まで大幅に上昇させた。さらに近年では、企業の炭素排出削減や、持続可能な取り組みを支援する気候・企業行動基金(Climate Enterprise Action Fund)の設立や、再エネ投資などのグリーンプロジェクトの資金調達に資するグリーンボンド国債の発行など、脱炭素化の加速と経済の持続的成長の双方に配慮した取り組みが試行される。

デンマークは、年間発電電力量に占める自然エネルギーの割合が10年に33%(うち風力21%)だったが、22年には86%(うち風力57%)まで上昇した。欧州連合(EU)のグリーンリカバリーに沿った産業構造の転換を意図し、グリーン・トランジションの促進に資する技術習得や能力開発に関わる職業訓練を行うと給付がアップする仕組みを導入するなど、人的資本の面からも脱炭素化を進めている。

中国・習近平国家主席は国連総会で30年までのカーボンピークアウト、60年までの実質的なカーボンニュートラル達成目標を表明。昨年のCOP28首脳級会合で丁薛祥筆頭副首相は「我が国は完全に海外での新規石炭火力発電所の建設を止め、風力発電は世界の50%、太陽光発電は世界の80%を供給している」と演説。中国太陽光発電メーカーは海外輸出を強力に進める。

三井住友信託銀行主席研究員の金木利公氏は「脱炭素と経済成長は両立するのか」において「今日の環境問題を招いた主犯として資本主義に対する疑念や批判も窺われるが、資本主義の世界で立ち回るしかない我々は、資本主義が引き起こした問題の解決手段は、資本主義の中に見出せる(見出すしかない)」と記している。

脱炭素時代のクルマ作り

問われる「日本式」モノづくり

日本のモノづくりが屋台骨から揺らいでいる。デンソーの燃料ポンプリコールに加え、ダイハツの不正問題発覚と、メイドインジャパンの代名詞でもある「高品質」が危うくなっている。昨今の製造業に求められる「スピード感」の欠如が日本製造業のウィークポイントと言われて久しいが、裏を返せばこれまでの「徹底した品質管理」こそが、世界で戦える製品作りに寄与してきたと言っても過言ではない。

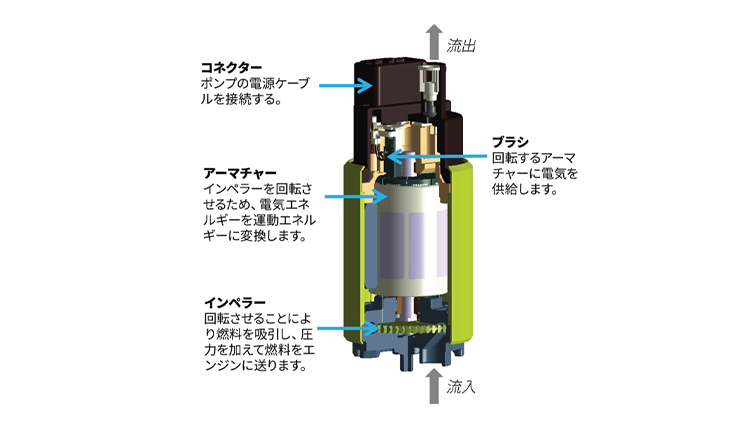

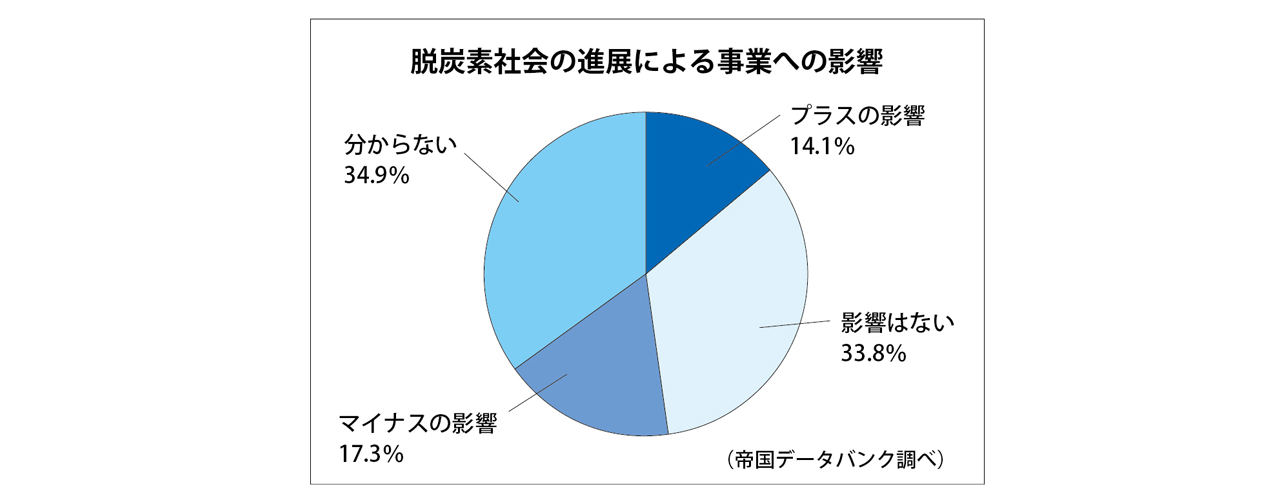

12月中旬の時点で、判明しているのが1600万台超。ホンダ車800万台、トヨタ車600万台など自動車メーカー6社が採用したデンソー製燃料ポンプ。リコール対象となっている燃料ポンプは、構成部品の1つである樹脂製インペラーの樹脂密度が低く、燃料によって変形し作動不良を起こす。

デンソー製の燃料ポンプ。図のインペラー部分が燃料により変形してしまう(デンソーHPより)

インジェクションに供給されるはずの燃料がストップすると、当然エンジンも止まる。該当する燃料ポンプを搭載したクルマが走行中にエンストを起こすケースが多発。これまでトヨタ自動車やホンダなどがたびたびリコールを行っていた。

1台あたりの燃料ポンプ交換時間は最短で約3時間。1600万台全台に対応するとなると気が遠くなるような作業だ。またこれほどの大規模なリコールとなると、ユーザーへの対応も後手後手になる。

すでにリコール対象車種のユーザーに対し、ホンダ系ディーラーは「修理は2024年4月以降。場合によってはさらに伸びる可能性もある」としている。

思い出されるのは日本における戦後最大の製造業での倒産事例となった自動車部品大手・タカタによるエアバッグのリコールだ。2004年以降、全世界での走行中の事故は約200件(うち死者数18名)。対象台数は1億台近くにのぼり、世界規模のリコールを余儀なくされた同社は2017年6月、民事再生法の適用を申請することとなった。

デンソー本体がタカタ同様の道を歩むわけではないが、今後起こりうる事故や不具合、また対象台数の多さによる対応の遅れなどを鑑みると、大きな負の遺産を抱えた感は否めない。

ダイハツの不正問題も日本製造業に暗い影を落としている。ダイハツは12月、国内で生産・開発している全28車種の安全性に関する認証試験で不正が確認されたと発表。大阪府の本社工場をはじめ、完成車を製造する滋賀工場、京都工場、子会社ダイハツ九州の大分工場の稼働を停止した。いずれの工場も少なくとも1月末まで休業が続く見通し。

仕入れ先の部品メーカーに対しては、ティア1とティア2に対しては各社の損失を補償していく考えを示しており、生産再開時に必要な費用なども補償するという。この休業補償はサプライヤーの派遣社員なども対象となる見込み。また、すでにサプライヤーに展開している仮の生産予定台数との実績差を仮払いするとしており、サプライチェーンを堅持する姿勢を示している。

しかし苦境に立たされるのは、さらに弱い立場にあるティア3だ。年間売上の約3割がダイハツのティア2向けという大阪府の金属加工会社は「ウチにも補償があるのか全く分からない状況。新規取引先の開拓を急がなければ雇用を維持できない」と苦悩を滲ませる。

■安全性と開発スピードの両立

脱炭素の旗印のもと、欧州主導で進められたEVへの転換。だがフタを開けてみると、主役は欧米勢から中国勢へと完全に変わりつつある。中国勢が市場プレゼンスを一気に高めたのは、国策に加え開発から市場投入までの圧倒的なスピード感にある。

そのスピード感について警鐘を鳴らすのが国内EVベンチャー・ブルースカイテクノロジーの竹村洋之氏だ。同氏は日系完成車メーカー勤務ののち、EVベンチャーに参画。中国のEV生産事情にも明るい。

「かつて日本車は開発からおよそ3年かけてしっかりと作りこみ、市場投入していた。昨今ではさらにスピードアップしており1年半というケースも少なくない。一方で、中国のEVメーカーは開発から市場投入まで1年未満が大半。安全性や耐久性は二の次で、とにかく市場のトレンドにあった『すぐに売れるクルマ』を作っている」

実際に中国でのEVによる事故は増加傾向にある。中国の緊急事態管理部門によると、中国でのEVの火災事故数は、2022年の第1四半期は前年同期に比べて32%増加。第1四半期に合計640件のEV火災事故が発生し、毎日平均8件の事故が発生しているというデータもある。

竹村氏がブルースカイテクノロジーに加わったのは、同社が開発中のEVは日系及び欧州系サプライヤーの部品を使って構成している点に尽きるという。

「中国でのクルマ作りを見て『安全に人を運ぶ』というクルマ本来の目的が失われているように感じた。やり方によっては開発もスピードアップし、価格競争力も兼ね備えたEVは国内でも生産可能だと考えている」

昨秋行われたジャパンモビリティショーには、ブルースカイテクノロジー、エイチワン、都筑製作所、山田製作所によって構成される「超小型EV技術研究組合」のプロトタイプ車両「クロスケ」を出展。「人ひとりと荷物の移動に特化した、安心して使ってもらえる手軽なミニカー」をコンセプトに開発したマイクロユーティリティ―ビークルだ。

車体は車体製造・特装車架装を得意とするトノックスが製造、駆動部分は仏大手サプライヤー・ヴァレオによる「ヴァレオeアクセス」DCコンバータを搭載するなど信頼性の高いパーツで構成されている。

「小規模配送等での運用を想定した、バイクより大きく軽自動車より小さい超小型モビリティ。四輪だからバイクより安心で、軽自動車より二回りも小さく小回りが利く、気軽に運用できるEV時代の新しい選択肢となる」(竹村氏)

安全性の担保と製造コスト、製品リリースまでのスピード感。全て兼ね備えたクルマ作りの実現は困難を極める。今後、EVに関しては開発スピードにとコストに勝る中国勢に覇権を握られてしまう可能性も否定できない。

だが、市場の成熟とともに、いずれ安全性や耐久性がよりクローズアップされるだろう。これまでの日本のモノづくりが歩んできたユーザー重視の「高品質」という姿勢は決して間違っていない。あとはいかにすべてにおいてスピード感を上げていくかだ。設計開発、生産工程、意思決定など様々なプロセスでドラスティックな改革が必要となるだろう。

製品開発のスピード向上

カギ握るデジタル活用

クルマのみならず、モノづくり企業にとって、製品開発における「開発スピードの向上」は、結果として開発期間の短縮となって競争優位の源泉ともなり、先行者利益の確保や機会損失の低減など様々な経済的効果をもたらす。

開発スピード向上のための方策として挙げられるのが先行開発やコンカレントエンジニアリングなどであるが、今後特にモノづくりにおいて重要視されるのが「シミュレーション活用」だろう。

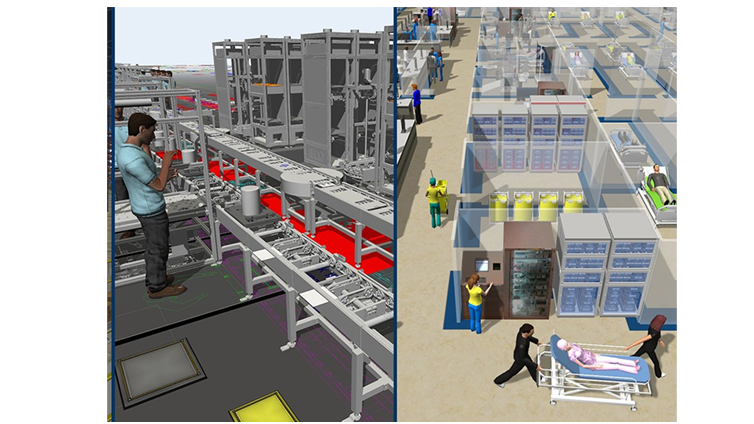

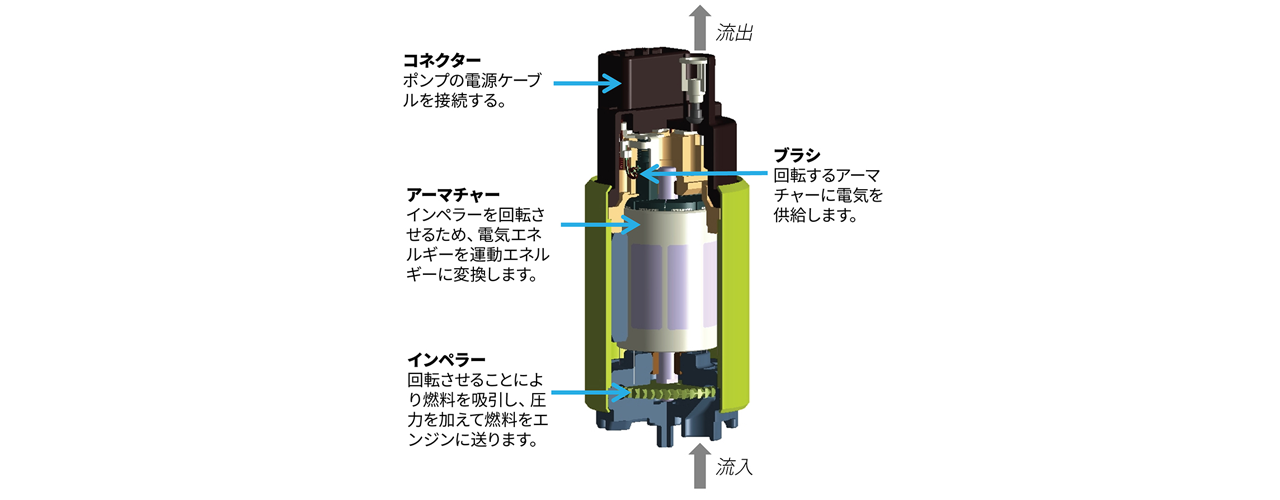

工場や物流におけるボトルネックを最適化する3Dシミュレーションソフト「FlexSim」

現在、様々なものづくりに特化したシミュレーションソフトが上市されており、多彩な解析が可能となっている。製造現場で以前から使われてきたCAEは、昨今ではCAD/CAMと連動した活用が可能なソフトも数多くあり、設計から施策に至るまでの開発プロセスを大幅に短縮する。

また、近年トレンドとなっているのが「離散系シミュレーションソフト」だ。こちらは離散事象型シミュレーションとも呼ばれ、実際に検証したいシステムを模倣しコンピュータで解析モデルを作成するソフト。

その大きな特徴のひとつとして、「待ち」が発生する事象の処理をモデル化することが可能。銀行窓口の日常的な運営や、工場の製造ライン、病院の人員配置、物流トラックの混雑、物流倉庫内の荷物の流れなどをシミュレーションで再現し、仮想空間でどこにボトルネックがあるか、またどうすれば最適なパフォーマンスを発揮できるかを検証できる。

離散型シミュレーションソフトの世界セールス首位「FlexSim」を扱うソフトベンダーのゼネテックは「京セラの綾部工場、ワコールの物流拠点、『白い恋人』でお馴染みの石屋製菓の製造ライン及び物流拠点、山本金属製作所の『学習型工場』の実現など、すでに国内の多くのモノづくり企業にご採用頂き、効果を実感して頂いている」という。

「脱炭素」工作機械各社の取組

エネルギー高騰が後押しへ

工作機械メーカー各社が脱炭素に取り組むなか、クローズアップされるのが「省エネ」性能。世界的な資源燃料価格自体は、ピークだった2022年から下落傾向にあるが、円安の影響もあり、依然として電力をはじめとした国内のエネルギー価格は上昇の一途を辿っている。中規模のプレス加工メーカーは「年間400〜500万円のコストアップ」と語るなど、その影響は製造業全般に波及している。

脱炭素とセットで語られる「省エネ」。とある大手工作機械メーカー幹部は「脱炭素と言って提案しても響かない。当社は省エネ性能を前面に押し出しているが結果として脱炭素に繋がっている」と話す。

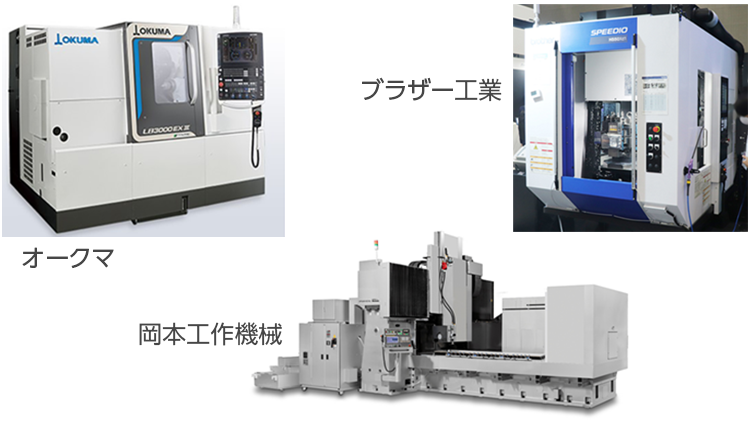

こうしたなか、オークマは、環境対応に貢献する工作機械「グリーンスマートマシン」を提案。「寸法精度の安定性」と「エネルギー消費量の削減」の両立を自律的に行い、加工時のCO2排出量を削減する工作機械をグリーンスマートマシンと定義。2023年5月から専用のエンブレムを装着し出荷を開始している。

コアとなる技術「サーモフレンドリーコンセプト」は、経時温度変化による寸法精度のばらつきを抑制し、一般の工場環境下で経時加工寸法変化5μmを実現する。

「一般的に10μm以下の高精度加工を安定して行うには恒温室が必要だが、独自の機械構造設計と熱変位制御技術により、省エネかつ高精度加工が実現できる。さらに無駄なアイドリングも必要ないため、暖機運転の必要が無くなる」(同社)

加えて、精度に影響しない範囲で主軸の冷却装置やミストコレクタなどの周辺装置を積極的にオフにする省エネ機能「エコスイートプラス」を搭載。機械全体のトータルバランスを加味した上での省エネ性能を高めている。ちなみに同社の横形MC「MB-5000」シリーズの場合、「グリーンスマートマシン」搭載機は非搭載機に比べ電力使用量を31%低減しているという。

オークマのグリーンスマートマシン「LB3000EXⅢ」

ブラザー工業は電力消費の大きい主軸40番機と同等の性能を有し、省エネ性能にも優れた主軸30番機をラインナップ。電力消費の大きい主軸用モーターには、ローター内部に永久磁石を埋め込むIPMモーターを採用。誘導モーターを使用するMCに比べ、回転・停止のレスポンスが速く、省電力で高効率な切削を実現する。

また、一般的な切削工程において主軸用モーターは幾度も回転と停止を繰り返す。この減速時のエネルギーを電気エネルギーとして再利用する電源回生技術を搭載。消費電力を低減する。

「機電一体開発による省電力設計と、高速切削による加工時間自体の短縮で、一般的な主軸40番製品に比べ、アルミ部品の切削においては約80%の省エネを実現し、CO2削減に貢献する」(ブラザー工業)

ブラザー工業の30番横形MC「H550Xd1」

■生産性向上でCO2削減に貢献

2030年度の目標として、会社全体でのCO2削減率38%、製品の消費電力削減率 38%以上(実加工時における削減率)を目指す(2013年比での削減率)としている牧野フライス製作所は、生産現場のCO2削減にも注力している。

国内外生産拠点、テクニカルセンタにはソーラーパネルを設置。工作機械製造現場の空調にかかる電力消費量削減策として、工場内の壁には断熱材を使用し、屋外の温度変化の影響を低減している。また神戸テクニカルセンタでは、年間を通じて一定の温度を保つ地中熱を利用することにより、室内温度の変動を抑制。シンガポール工場においては、赤道に近く直射日光が強いという立地条件から、天井に冷却水を循環させて空調にかかるエネルギーを抑制するなど様々な取り組みを行っている。

また同社は脱炭素に繋がる機械安定化制御技術「eスタビライザー」を開発。機械内部に設置した温度センサーの値を用いて環境温度によって生じるわずかな機械変形を予測し、自動制御することで高精度加工を維持する。

「厳密な空調管理ができない環境においても、安定的な高い加工精度を実現し、空調にかかる工場の消費電力量削減に寄与する。また機械内部の温度が分かることで不要な暖機運転時間の低減などの効率化も可能。消費電力削減率は機種にもよるが、2013年度比で約12%低減している」(同社)

対象機種は立形MC「V33i」「V56i」「V56iPlus」、6軸制御立形MC「V80S」、「V90S」「V100SS」「D800Z」。

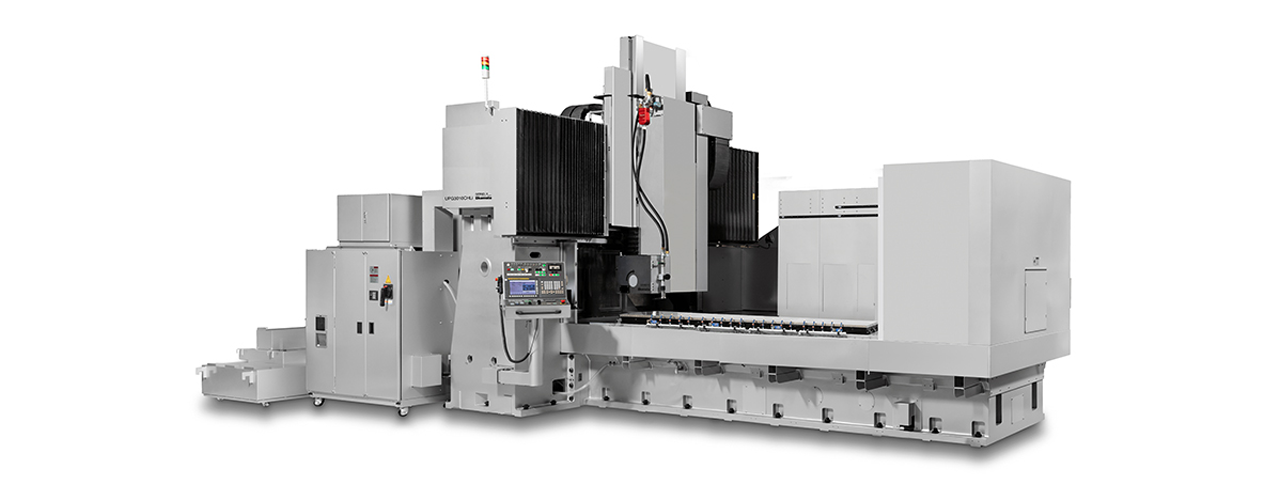

自社加工機が得意とするワーク加工において、圧倒的な精度と生産性向上により脱炭素に貢献するというスタンスを鮮明に打ち出しているのが岡本工作機械製作所だ。同社は 群馬・安中工場のEMS導入や、省エネ設備への更新を積極的に行うほか、群馬県が発行するグリーンボンドへの投資など、個社としても脱炭素化を推進している。

同社が上市している超精密門形研削盤「UPG-CHLi」シリーズは、バッテリー塗布装置のスリットダイや、モーターコアの金型といった大型かつ高精度が必要とされる加工に向く。実際に中国のスリットダイ加工ユーザーに数多く採用されているなど、脱炭素の鍵を握るEV生産におけるキーパーツの生産性向上に寄与している。

国内自動車メーカーもEVラインナップの拡充を進める中、今後の国内におけるEVサプライチェーンの構築がさらに進んでいくことは間違いない。そうした中において、工作機械にはさらなる高精度・高生産性が求められる。

「当社はより優れた機械を作り、その機械を使ったユーザーがより良い製品、より環境に優しいEVを作ることによって、2050年をゴールとするカーボンニュートラルに貢献していきたい」(同社)

岡本工作機械の超精密門形研削盤「UPG-CHLi」シリーズ

周辺機器・設備の脱炭素

工具、洗浄、磁気弁さまざまなアプローチ

脱炭素は、工作機械の省エネ化だけでは限界があり周辺機器、工具、洗浄ツールなどさまざまなアプローチがなされている。CO2排出量、消費電力を最大約50%削減した「スマートミストマジックR」(赤松電機製作所)や、切削加工を行う同じマシニングセンタの中で、切粉の除去まで実施し洗浄工程の使用電力を削減する高圧洗浄ツール「Boost Master」(エヌティーツール)などさまざまな脱炭素ソリューションが提供されている。

異なるアプローチとしてオーエスジーは製造時のCO2排出量を約50%削減した盛上げタップ「GREEN TAP」を開発した。

塑性加工でねじを加工する盛上げタップGREEN TAPはねじ加工時に切りくずが発生せず機械停止時間を抑制することで、消費する電力も削減できる。

オーエスジー「GREEN TAP」

昨年のMECTでも様々な新製品が見受けられた。スギノマシンは需要が高まっているEV部品向けに遠心乾燥機能付き部品洗浄機「JCC-MULTI」を開発。部品の一体化が進むe-Axleも十分に洗浄できる広い加工エリア(600×500×400mm)を確保するとともに、自動車業界でニーズが高まっている脱炭素化にも対応。洗浄工程ではワークの回転軸とノズルの駆動軸が同期して動く「スイング狙い撃ち洗浄」によって使用する圧力と流量を最小化することで、従来機種に比べてCO2排出量を75.1%削減。乾燥工程ではエアブローに代わり遠心力を利用して排水することで同じく52.2%削減できる。

スギノマシンの遠心乾燥機能付き部品洗浄機「JCC-MULTI」

ジェイテクトフルードパワーシステムが開発したのは次世代電磁弁「HD1Eシリーズ 超低電力電磁切換弁」。従来、油圧ユニットに搭載する電磁弁は、磁気回路を形成するソレノイドの部品間の隙間から電力損失が生じていた。磁場解析技術を活用して磁気回路の構成を見直すことで、消費電力を従来比で30%削減した。最高使用圧力は10MPa、最大流量は毎分4ℓ。既設の電磁弁と取付や配線に互換性があるため、交換対応も簡単に行える。

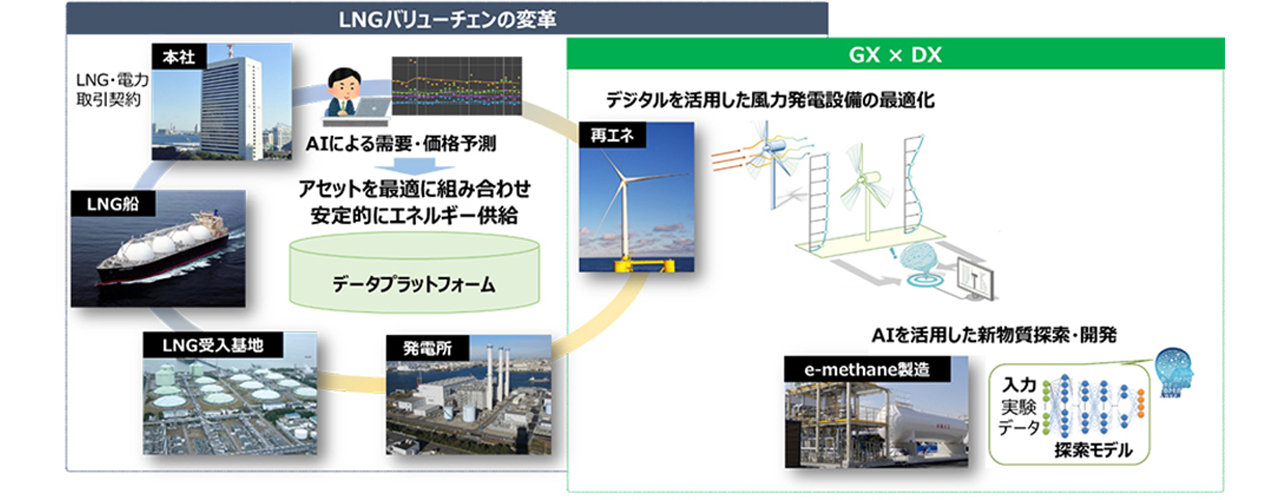

デジタルと脱炭素は両輪

働き方改革や企業価値向上へつなぐ

経済産業省は、「2050年カーボンニュートラルに伴うグリーン成長戦略」において、「グリーンとデジタルは、車の両輪である」と明記している。三井住友銀行の法人向け情報サイト「Business Navi」によれば、DXによるカーボンニュートラル推進例として「テレワーク」「AIによる需要予測」「電力の最適化」「工場設備、人員配置」「ペーパーレス化」などをあげ「カーボンニュートラルにおいて必要なサプライチェーンGHG排出量算定の管理が遅れていることは、そのまま企業価値を下げる直接的な要因にもなり得ます」と警鐘を鳴らす。

経済産業省や東京証券取引所が主催する「DX銘柄2023」に選ばれた東京ガスはDXによって脱炭素社会の実現に貢献している点などが評価につながった。同社はAIを活用した新物質探索・開発による「e-methane」(非化石エネルギー源を原料として製造された合成メタン)製造コストの低減や、高度なシミュレーションや画像解析技術を活用した風力発電設備の最適な設計・運転制御・保守に向けた開発を行っている。

ペーパーレス化によるCO2削減を実現したジェイテクトエレクトロニクス(出典:カミナシ)

現場DXプラットフォーム「カミナシ」により、年間約8割の紙削減に成功したのはジェイテクトエレクトロニクス。手元のタブレットから情報を確認できるようになり、現場管理者1人あたり月約20時間の労働時間削減につながった。

■二酸化炭素を見える化

竹中工務店はデジタルツインによる空調制御システムを開発、「名古屋市国際展示場新第1展示館」に日本初適用した。通常の方式と比較して約30~70%程度の空調消費エネルギーの削減が可能となった。

デジタルは、見える化も加速している。昨年、GreenxDigitalコンソーシアムはサプライチェーン上でCO2データ連携を行う実証実験を実施した。「共通の方法」と「フォーマット」を用いサプライチェーンの上流から下流までCO2データを算出(見える化)する試みだ。

現在、主流のScope3算定方法では活動量(金額、重量、数量など)と二次データ排出原単位を掛け合わせて排出量を算定する。稲垣孝一氏(日本電気)は「この方法だと企業がサプライチェーンのCO2を減らそうとすると金額を減らさないといけない。またサプライヤーが努力してCO2を削減しても努力が反映されない」と指摘する。そこで「サプライヤーがCO2を減らした分を顧客に引継ぎ集計していけないか? サプライチェーンでモノのやり取りのように企業間でCO2のデータをグローバルにやり取り」できれば課題が解決できるとみる。今後は社会実装フェーズへ移行していくという。

AIを用いて新物質を探索する(出典:東京ガス)

中小だからこそ脱炭素に取り組むべき3つの理由

中小企業の脱炭素化はエネルギー価格の高騰や規制の強化、サプライチェーン下流からの要請などの後押しもあり、急速に潮目が変わりつつある。ここでは、『今』中小企業が脱炭素化へ取り組むべき理由についてみていく。

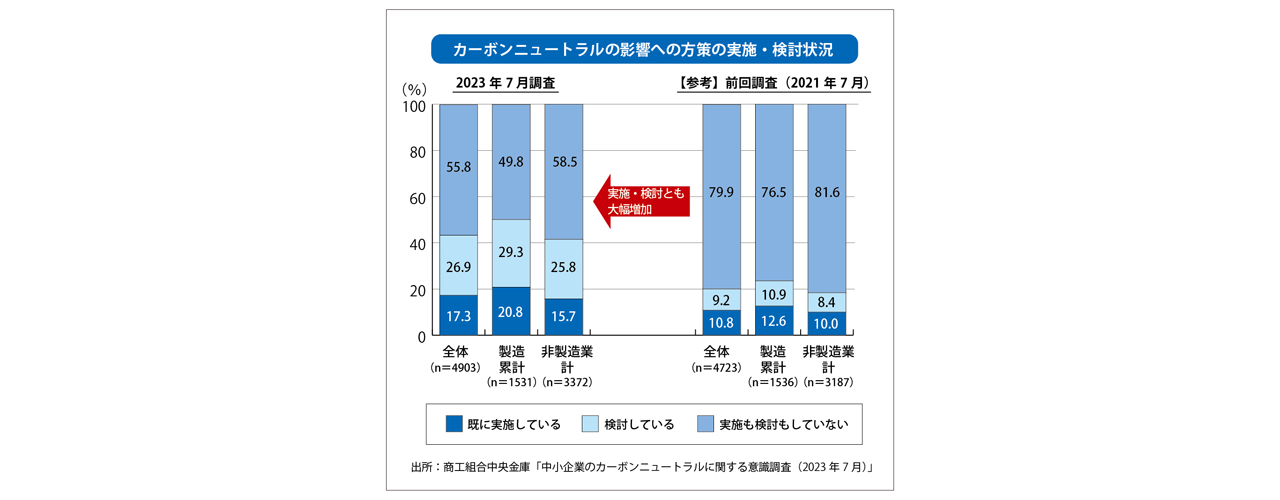

2021年に商工組合中央金庫(商工中金)が行った「中小企業のカーボンニュートラルに関する意識調査」では、カーボンニュートラルの影響に向けて対策を実施している企業は10.8%、検討している企業が9.2%と2割の企業しか脱炭素化に取り組んでいなかった。変わって、昨年7月に公表した23年版の同調査では、対策を実施している企業は17.3%、検討している企業は26.9%と、4割以上の企業が取り組みを進めている状況が明らかになった。さらに、製造業系の企業は半数以上が脱炭素化への対応を進めており、この2年で急速に状況が変わりつつある。

■5月より電気料金再上昇?

急速な伸長の背景は何か。まず大きいのはエネルギーコストの増大だ。昨年1月までの電気料金の暴騰は中小企業に対しても大きなインパクトを与えた。前述の調査でも脱炭素化に取り組む企業の実施・検討動機は「エネルギーコストの削減」が最も多く、4割以上の企業がエネルギーコストを起因として脱炭素化に取り組みを進めている。

現在、電気料金は政府の激変緩和措置の導入によって落ち着きを見せてはいるものの、支援策は24年4月使用分までで終了するとみられており、5月以降は緩和措置以前の価格に戻ることが予想されている。こうした状況は、ランニングコストを増加させるだけでなく、脱炭素に寄与する製品価格の上昇にもつながる。一部の企業では来年度以降の人件費や物流費の増加を鑑み、既に製品価格を上げる可能性を示唆しており、電気料金の再上昇が最後の一押しとなる可能性もある。脱炭素への取り組みに足踏みをしていること自体が企業経営リスクとなりつつある。

■サプライチェーン全体で削減要求

昨年4月から、東京証券取引所のプライム市場で先行的に開示義務化が進められてきた「気候関連財務情報開示タスクフォース(TCFD)」をベースとした地球温暖化による経営リスクや環境対策などの開示義務が、有価証券を発行する大手企業4000社まで拡大した。サプライチェーン全体で温室効果ガスの排出量を開示することを促していることが特徴で、今後、中小企業に対しても排出量の開示や削減目標の設定が波及していく可能性が高い。カーボン・クレジットの取引を支援するバイウィルの吉本裕輔氏は「今年度はまだまだ自社での取り組みに終始する企業が多かったが、来年度以降、具体的な削減目標に向けて、取引先にも開示要求や削減要求が本格化するとみている。これからは技術力だけでなく、脱炭素への取り組み自体が取引先選定の基準となる可能性が高い」と話す。

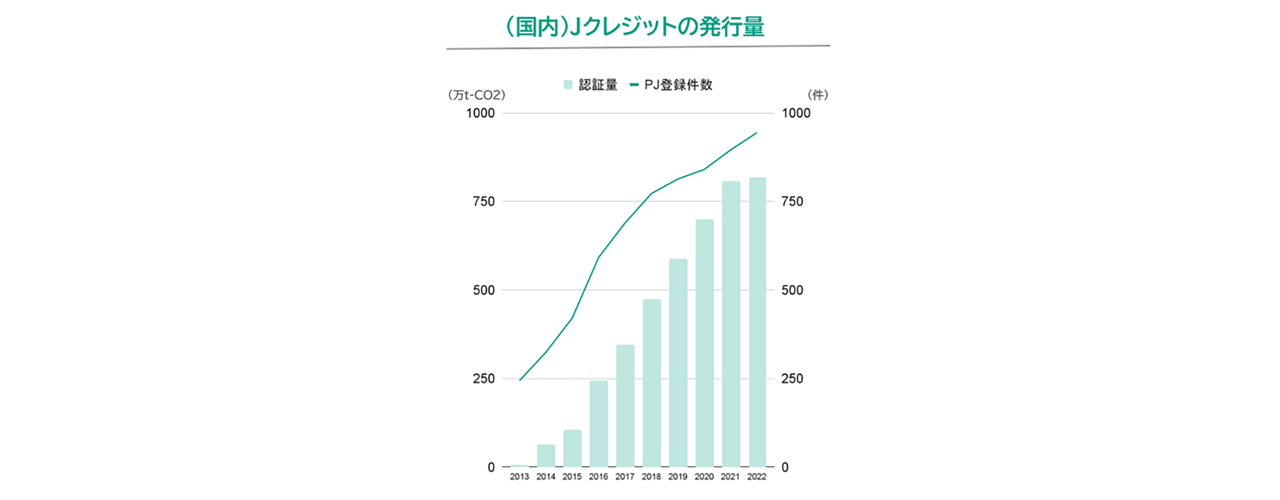

■カーボン・クレジットは中小にメリット

とっつきにくさを感じさせるカーボン・クレジットだが、吉本氏は「CO2排出量の多い大企業がカーボン・オフセットのために大きな需要側としてあるとともに、現時点でも取引価格は右肩上がりの状況であり、脱炭素に取り組んでいる中小企業にこそメリットがある」と話す。

そもそもカーボン・クレジットとは何か。企業が地球の持続可能性に与える社会コストを負担させるための仕組みであり、CO2排出回避・削減や炭素除去・隔離の取り組みを認証した環境価値を他の主体と取引できるようにした仕組み。例えば、発電時に環境負荷を与えない太陽光発電で作られた電力には、電力としての価値だけでなく、環境負荷を軽減しているという環境価値も含まれていると考えられるため、売電した場合は電力価値と環境価値をどちらも売ったことになるが、自家消費をした場合は電力価値だけを消費しており、浮いた環境価値をクレジット化して取引できる(販売した場合、自社の削減分には含めず)。

持続的な成長実現に向け産学官が協働する場「GXリーグ」で実証が始められているカーボン・クレジット市場だが、現在の取引量は年間900万t程度であり、バイウィルの試算では将来的にプライム上場企業がやり取りしなければならないクレジット量は5億tから10億tになると見られている。26年頃にはGXリーグにおける企業の排出量取引が本格化し、28年頃には業種ごとに排出削減目標や排出量に応じた金銭的負担(カーボン・プライシング)が求められるとの見方が強い中、吉本氏は「市場への参加を今から検討する余地はある」とみる。

■見える化が最重要

脱炭素への取り組みは直接生産に関わることでなく、一歩目の取り組みに時間がかかる。安易に太陽光発電の導入や省エネ機器の購入で手打ちとするのではなく、「経営層が脱炭素向けの予算を組んで人員を配置し、現状把握をすることが第一歩」と吉本氏はアドバイスする。サプライチェーン全体の削減量を気にする取引先に具体的な数字や計画を提示するためにも排出量を見える化できる体制を整えることが最重要課題となりそうだ。

住宅の脱炭素アプローチ、加速へ

民生部門でも省エネ化、脱炭素化に向けた取組みと施策が進む。エネルギー情勢が不安定ななか、エネルギー消費のムダ削減に対する消費者の関心も高まっている。住宅設備メーカーは次世代型エネルギー対応製品の開発を急ぐなど、年刻みで変化が起きている。

2025年に「省エネ基準適合」が義務化する新築建築物だが、カーボンニュートラル達成には既設住宅の省エネ対策も急務だ。

住宅の省エネにおいて重要となる断熱性能。特に熱の出入りが一番多い窓やドアの開口部への対策が有効だ。政府は昨年「先進的窓リノベ事業」を開始。断熱窓への改修に対し、高い補助額で重点的に支援を行った。

省エネによるCO2排出削減とともに、断熱窓の生産効率向上で関連企業の競争力強化も図る。

2024年は窓だけでなくドアの高断熱化リフォームで最大200万円の補助金を交付。法制度面から高断熱化の流れを加速させる。

■次世代エネルギー対応の給湯器

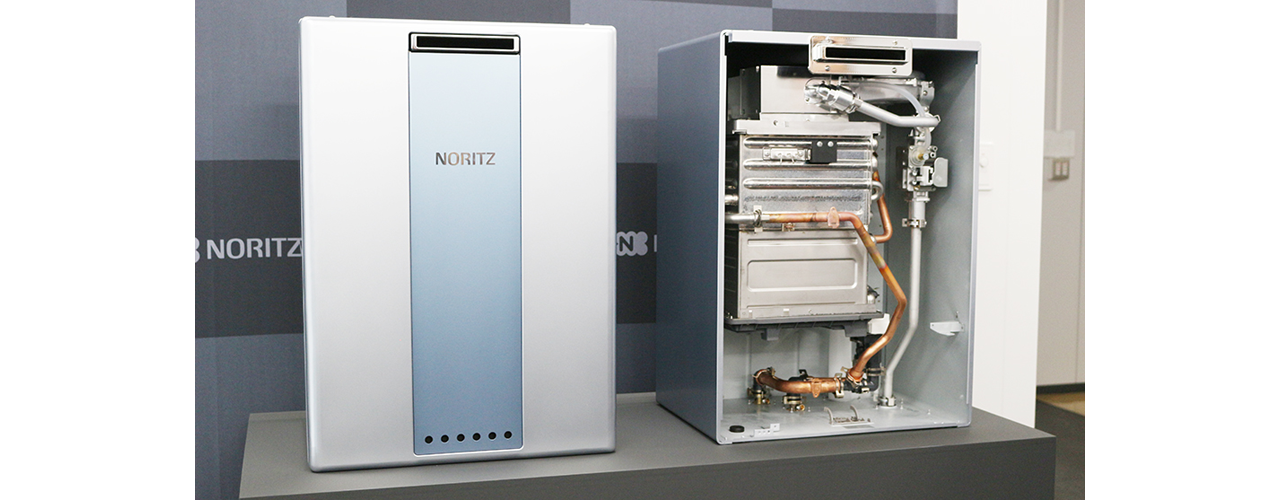

家庭でのCO2排出量の多くを占める給湯・暖房・キッチンコンロの熱分野。ノーリツは昨年末、クリーンエネルギーの水素100%燃焼の家庭用給湯器を開発した。

水素を扱う上で課題となる「逆火」という現象。燃焼速度の大きい水素が、水素と空気の噴出速度より大きくなると炎がバーナ内部に戻ることで起こるが、同社はバーナに目の細かい金属繊維を採用し、開口を極細化。逆火させない構造を開発した。加えてフレームトラップを設け、逆火を検知し安全停止する構造で安全性を高めた。

ノーリツが昨年末に開発した水素100%燃焼の家庭用給湯器(プロトタイプ)

出湯能力も従来のガス給湯器と同等確保、最大流量から最小流量まで安定して出湯する。

ガス流量調整部品の交換とソフトウェアの切り替えで従来ガスから水素100%まで容易に切り替えられ、脱炭素フェーズによるエネルギーの多様化にも対応する。

「水素インフラの普及とともに25年以降の実用化を見据える」と研究開発本部の濱谷佳和イノベーションセンター長は語った。

(日本物流新聞 2023年1月10日号掲載)