【2026年ソリューション別展望】自動化、工場のヒューマノイド利用は数年後か

- 投稿日時

- 2026/01/23 10:49

- 更新日時

- 2026/01/23 10:58

自動化の3つの方向性を記者が予測

2025年はヒューマノイドロボット元年と言ってもよさそうだ。12月に東京で開かれた「2025国際ロボット展」にはそれらが会場のあちこちで見られた。同展の開幕直前にソフトバンクとの協業を始めたことを明かした安川電機は、近未来のビルで働く人型「Torobo」(参考出展)がソフトバンクの無線アクセスネットワークを使って指示を受け、協働ロボットと連携して自ら配布物を準備する様子を模擬的に示した。

山善はAMRと一体化した中国AGI BOT社製ロボットが物流拠点でピック&ドロップする様子を見せた。人のように器用に動かすには大量のデータを蓄積する必要があるため26年春、ヒューマノイドロボットを最大50台導入し模倣学習する「フィジカルデータ生成センター」をINSOL-HIGHと共同で首都圏近郊で稼働する。「このプロジェクトに10社ほどの参画を見込む。国内外でデータの蓄積が試みられているが、多様な業界が加わる事業は珍しい」と話す。26年度内にハード・ソフトのセットで製造業への導入を目指す。

山善が実演した中国AGI BOT社製ロボット「G1(AMR)」

IDECファクトリーソリューションズは中国ROKAE社製の車輪移動タイプ(両腕で7㌔グラム可搬)を出品したが、「中国から様々なヒューマノイドが提案されているが用途は限られる。まずは介護や医療分野のサービス系の仕事になる。その延長として工場で使われることになるが、3年ほど先になるのでは」と見る。

これらが人のように柔軟な動きができるのは「フィジカルAI」が使われているからだ。デジタル空間でデータ処理や分析を行うのにとどまらず、フィジカルAIはカメラやセンサーを通じて情報を取り入れて現実世界で動きを補正するなどして自律的な作業を可能にする。

■協働ロボット、溶接分野に照準

「ヒューマノイドに関心はあるが、人の形である必要はない。重要なのは安全性」

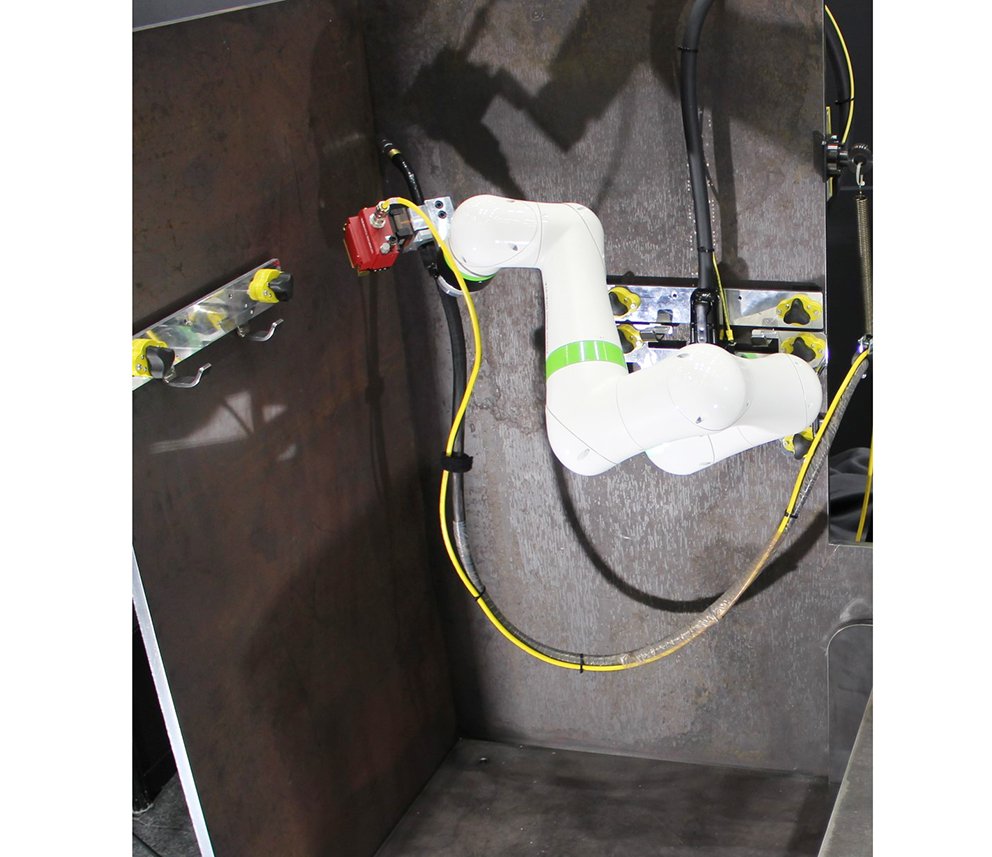

テラダインロボティクスのグループプレジデント、ジャン=ピエール・ハサウト氏は国際ロボット展会期中に開いた会見でそう話した。15年にテラダインの傘下に入ったユニバーサルロボットは18、15、8キログラム可搬の協働ロボットを今年リリースした。展示ブースで実演した「UR8Long」(8キロ可搬、手首が下向きだと10キロ可搬)はリーチの長さと軽さが特長。「パレタイジングでよく使われるUR20(20キロ可搬)と同じリーチ(1750ミリ)で本体質量44.7キロと20キロ減らした」とし、軌跡精度が高く、溶接や塗布に向くという。

ファナックもシリーズ最小で船舶内での溶接などに向く協働ロボット「CRX-3iA」(3キロ可搬、リーチ692ミリ)を出品。質量を作業者が片手で持ち運べる11㌔に抑え、マグネットベースを使ってボルト固定を不要にした。「どこでも持ち運んですぐに設置でき、適当に置かれても自らセンシングするので設置角度の入力などは一切不要。センサーを使って自動で溶接個所を認識し、溶接経路を生成できるためティーチングも不要」と言う。

ファナックの片手で持ち運べるCRX-3iAはマグネットで壁付けできる。

協働ロボットはAMRと連携することで、物流や溶接分野での利用に向く。ダイヘンは協働ロボット「FD-VC8」(8キロ可搬)をAMR「AiTran500」に載せ、移動溶接できることを訴える。その理由について「我々の溶接は自動車向けがメインだったが、EVシフトの停滞などもあり造船が次世代市場として有望になってきた」と話す。世界の造船市場は国際貿易の拡大や燃料多様化、軍事需要の拡大などを背景に2030年にかけて成長が続くと複数の調査会社が予測する(年成長率は3・5~5・5%程度)。

■自動化の3つの方向性

今後自動化が進む方向として次の3つがありそうだ。1つは誰でも簡単に使えるようになること。協働ロボットのアームを掴んで動きを教示するダイレクトティーチングはその代表と言える。段ボール箱とパレットのサイズを入力すれば積みレイアウトと段構成を自動生成してくれるパレタイズシステムも登場した(1面にCloserの記事)。2つ目は自動化が難しかった領域を、ノウハウやセンサーを駆使して人手を減らすこと。食品分野や切削加工の領域がその代表格だろう。3つ目はフロントローディング(設計・開発の初期段階で後工程の問題を検討し改善すること)をいっそう進め、スムーズに失敗のない自動化につなげること。

多関節ロボットを使って金属を切削・バリ取り・摩擦接合・積層造形するロボット加工が実用性を増している。トライエンジニアリング、イワタツール、ファナック、安川電機など8社は24年7月、「ロボット加工技術研究会」を発足。参加企業の知見をもち寄って社会的な地位を確立し、導入コストを含めてより良い市場をつくるのが狙いだ。研究会の岡丈晴会長(トライエンジニアリング専務取締役)は専用加工機に比べたロボット加工の利点として「自由にカスタムでき、レイアウトが自由。ワークの搬入出作業がしやすく長大なワークに対応できる。計測と組み合わせたフィードバック加工が得意。2台以上の6軸ロボットで同時加工ができるので5軸加工機よりも柔軟で、上向きの加工なども実施しやすい」と話す。

トライエンジニアリングがMECT2025で披露したロボット加工システム「ロボットマルチプロセッシング」。ロボットがワークを把持したまま穴あけ、面削、研磨、計測などを次々に行う。

ただしロボット加工は万能ではない。岡会長は「高速・高精度加工は工作機械に分がある。従来の切削加工のすべてがロボット加工に置き換わるわけではない。ロボットでの荒加工→工作機械による高精度加工、で効率アップにつながるのでは」と見る。

■ハードよりもソフト重視に

ロボットはハードよりもソフトの重要性が増し、フロントローディングが浸透しそうだ。テラダインやファナックは米半導体大手NVIDIAと協業する。ファナックは同社製ロボットにNVIDIA Isaac Sim(オープンソースのロボットシミュレーション用レファレンスフレームワーク)を利用し、実物と見まがうほどリアルな仮想工場でのデジタルツインを実現する。システム構築に強いテックスイートジャパンと協業する三明機工(静岡市)は、顧客工場の点群データを利用したシミュレーションでロボットシステムの垂直立ち上げに繋げてきたが、「26年12月に竣工する新工場ではソフトを加え、大型プラント全体を模擬実験できるようにする」と意気込む。

未来のロボットソリューションとは?

メーカーとユーザーがディスカッション

—— iREXロボットフォーラムから ——

2年に一度の国際ロボット展(昨年12月、東京ビッグサイト)で目玉の一つとなったのが大手ロボットメーカー4社とユーザー2社によるiREXロボットフォーラム「未来のモノづくりを変えるロボットソリューション」だ。自動化の課題は何か、開発はどこに向かうのか。パネリストらの声を拾った。

ファナックの安部健一郎・常務執行役員ロボット研究開発統括本部長は「単にロボットを使うというだけでは人手不足は解消できない」と口を開いた。「そもそもロボットが使える人が見つからない。どうやったらいいかわからない。という状況が多いから」。そこで同社は2つの方向で取り組んでいると言う。「1つは誰でも使えるように簡単な操作にして敷居を下げること。もう1つは今までロボットでできなかった作業領域を増やしていくこと」

不二越の越野敦・ロボット事業部ロボット開発部部長は協働ロボットの利用が急速に広がっているが、まだ2つの課題が残っていると言う。「1つ目はスピードが遅く、作業効率が上がらないこと。2つ目はぶつかったら止まるという前提。作業者に怖いという意識をもたせてしまっている」。そのためゆっくり動かすことになり、ますます作業効率が上がらず、ぶつかって止まった後の再起動が作業者の負担になる。そこで同社の協働ロボットは3つのセンサー(トルク、レーザースキャナー、接近センサー)で人が近くにいないと速く動き、ぶつかる前に停止する。複数台の高密度配置もできるという。

安川電機の岡久学・上席執行役員ロボット事業部長はこれまで単純作業の繰返しが多かったロボットの動きは、何らかの判断をしていくことになるので、AIの利用はどんどん増えていくと予想する。「自動化すればそこにデータが生まれる。そのデータを活用して、何らかの結果・兆候があればロボットの動かし方を変える。そんなフィードバックをする自動化に我々はチャレンジしている。長時間稼働をミスなく実行するのは難しいが、使っていくことで24時間365日稼働できるようになると考えている」

川崎重工業は作業者が近くにあるロボットを手で動かすことで離れたところにある別のロボットに同じ動きをさせるシステム「サクセサー」をもつ。坂東賢二・精密機械・ロボットカンパニーロボットディビジョン長執行役員は「ゲーム機のコントローラーで操作するようなイメージで熟練者の動きを別のロボットが真似できる。その動きをロボットが完全に記憶するので熟練作業を再現できる」

■AIが生産効率アップの足かせに?

ユーザーはどんな不安を抱えるのか。6千種に及ぶ製品づくりの自動化で1千人の目標に対し約800人の省人化を進めたという花王の小林英男SCM部門生産技術センター技術開発部メカトロニクスグループ長はAIの利用が生産効率向上の足かせになる可能性があると指摘する。「これまでのPLC(Programmable Logic Controller=モーターやセンサー、スイッチ類の制御装置)で使われるラダーセルはAIと相性が悪いのではないかと個人的には思っている。ロボットはフィジカルAIを取り入れて進化するが、ロボット以外の部分が進化しなかったらそちらに足を引っ張られてそれほど生産性アップにつながらないのではないか」

自社工場にロボットやIoT、AMRを多用し24時間稼働をしながらさらに自動化の範囲を広げるTHKの榎本敏彦・産業機器統括本部生産本部副本部長は使いやすさのさらなる向上を望む。「たくさんの特定のロボットが狭い場所でぶつからずに稼働する様子を見せていただいたが、それを別のメーカーのロボットが混在する状態でできるようにするには、これまでの使いやすさでは十分といえない。異なるメーカーのロボットを同じプログラムで同じような手順で操作できるようになれば、ユーザーの立場としては非常に使いやすいと思う」

これに対しファナックの安部氏は「若い技術者がよく使うPython(ソフト開発やデータ分析に使える汎用性の高いプログラミング言語)を共通言語として動かせるロボットを当社は打ち出している。ただし当社だけで自動化システムすべてを担うのは難しいので、オープンプラットフォーム化も展開していく」と話す。川重の坂東氏は「次世代のコントローラーとして、ロボットと外部機器である制御装置やセンサーなどを共通してPLC以外でコントロールしていくことも様々なパートナー様と進めている」と明かす。

(日本物流新聞2026年1月25日号掲載)