「やる気」と「生産性」高める現場改革

- 投稿日時

- 2025/11/05 13:38

- 更新日時

- 2025/11/05 13:56

データと実例で見る変革のヒント

かつて「モノづくり大国」と呼ばれた日本。その礎を築いた製造現場はいま、転換点を迎えている。熟練工の高齢化、人手不足、長時間労働――。こうした構造的課題を前に、企業には「生産性」と「やる気」を両立させる現場改革が求められている。

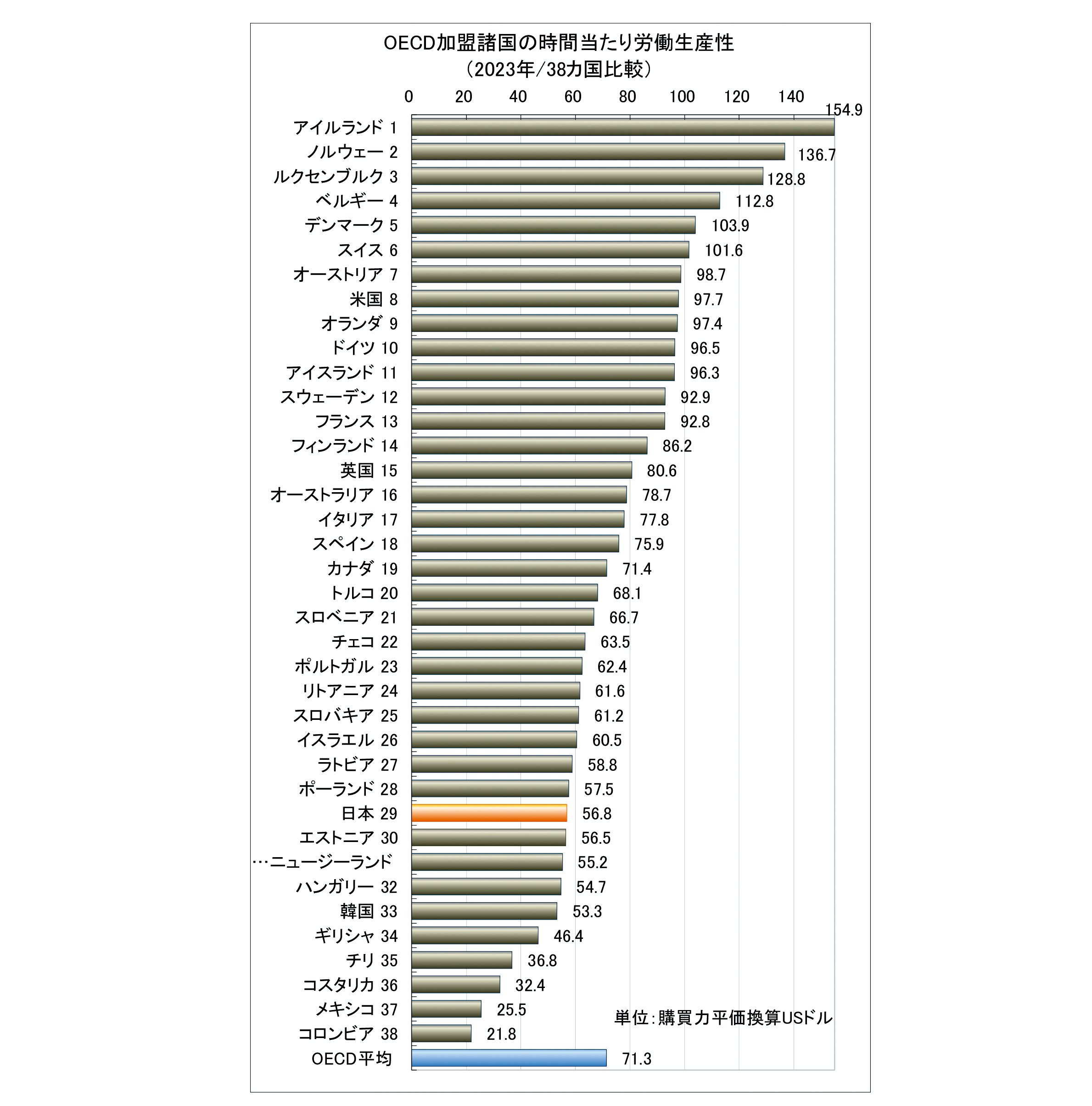

(公財)日本生産性本部の「労働生産性の国際比較2024」によると、日本の製造業の時間当たり労働生産性は約6500円。OECD加盟国中29位にとどまり、ドイツ(約9800円)やアメリカ(約1万2000円)との差は依然として大きい。一方で、国内の製造業従事者の平均年齢は48.5歳と過去最高を更新。現場の活力を取り戻すには、単なる効率化にとどまらない「ヒト中心の改革」が不可欠になっている。

こうしたなか、切削工具大手のオーエスジーは、社員の自主的な改善提案制度を半世紀近く運用し続けている。1970年代に始まった「改善提案制度」は、社員一人ひとりが日常業務で感じた課題やアイデアを随時提出できる仕組みだ。同社サステナビリティレポート2024によると、2024年度には年間約2万件の提案が寄せられ、そのうち8割近くが採用・実施に至ったという。

提案内容は設備の改良から安全対策、品質向上まで多岐にわたる。現場の声を経営が迅速に反映する体制を築くことで、社員の参画意識を高めている。加えて同社は、AIを活用した品質検査システムを導入。生産ラインのデジタルによる効率化と人材育成を両立させるなど、「現場が自ら考え、行動する文化」が、持続的な生産性向上を支えている。

従業員の「やる気」を引き出す仕組みづくりに注力しているのが徳島県の西精工だ。ナットや金属部品を製造する同社は、2000年代初頭から「失敗を共有し、非難しない」文化を徹底してきた。社員が安心して意見を言い合える環境を整えた結果、業務改善の提案件数は10年間で約3倍に増加。離職率は製造業平均(約10%)を大きく下回る2%台を維持している。

「人を責めず、仕組みを責める」が同社のモットー。失敗をチーム全体で学びに変える仕組みが、従業員の心理的安全性を高め、現場の改善意欲を持続させている。同社は経済産業省の「はばたく中小企業300社(2023年)」にも選出されるなど、担い手不足の中小企業の好例となっている。

■カギ握るデジタル導入

働き手のモチベーションを高める上で、デジタル技術の導入も大きな追い風となっている。

労働政策研究・研修機構(JILPT)が2025年にまとめた報告書では、「IoTやAIを活用した業務の見える化」は、生産性向上に加え、職場満足度を平均20%押し上げる効果があるとしている。作業進捗や品質データがリアルタイムで共有されることで、「自分の仕事が工場全体にどう貢献しているか」が可視化され、やりがいを実感しやすくなるのだ。

特に近年は、生成AIを使って作業手順書やトラブルシューティングを自動生成する仕組みが広がっている。中小企業庁によれば、AI導入を進めた中堅・中小製造業の約3割が「教育・伝承の効率化」を実感しており、現場のストレス軽減にもつながっているという。

生産性向上を支えるもう一つの要素が、職場の「心理的安全性」である。

パーソル総合研究所が2025年に発表した「働く人の意識調査」によると、上司や同僚に気兼ねなく意見を言えると回答した製造業従業員の職場では、言えない職場に比べて業務改善提案件数が約1・8倍に上る。また、同調査では「自分の意見が反映される」と感じている従業員の離職率は、そうでない職場の半分以下に抑えられている。

政府もこうした現場改革の流れを支援する動きを強めている。経済産業省は2025年度、「人への投資と生産性向上支援事業」に約800億円を計上。デジタル技術導入やリスキリング(学び直し)支援を通じて、中小企業の現場改革を後押しする。また、厚生労働省も「働きがい改革推進プロジェクト」を立ち上げ、製造業を含む現場職の労働環境改善やメンタルヘルス支援に取り組む。

自治体による取り組みも進んでいる。静岡県や愛知県など製造業が盛んな地域では、「スマートファクトリー実装講座」や「現場リーダー養成塾」といった支援策も展開されている。

かつての日本の製造業を支えたのは、高度な技術力と、現場に根づいたチームワークだった。いま、その原点に立ち返りつつ、時代に合った新たな改革が動き始めている。「効率化」だけでなく「働きがい」「共感」「挑戦」をキーワードにした現場づくりこそが、次代の競争力の源泉になるだろう。

現場改革ソリューション

フコク、重量物搬送を安全、手軽に

生産性高める「バキュームリフト」

建設業や製造業など、重労働が常態化してきた現場に、今、大きな変革の波が押し寄せている。時間外労働の上限規制、いわゆる「2024年問題」は、慢性的な人手不足と相まって、生産性の維持・向上という重い課題を突きつけている。しかし、この難題を解決する切り札として注目を集めているのが、フコクが手がける「バキュームリフト」だ。重い鋼材やガラス、非鉄金属などを、真空の吸着力で軽々と運搬できるこの装置は、作業員の身体的負担を大幅に軽減し、現場の働き方を根本から変えている。

重量物の運搬は長年にわたり、現場作業員に深刻な身体的負担を強いてきた。腰痛や関節の疾患など、職業病として定着してしまった労働災害は枚挙にいとまがない。特に、長尺の鋼材や大型のパネルを複数人で持ち運ぶ作業は、作業員の集中力低下や、ちょっとした連携ミスが重大事故につながるリスクもはらんでいる。

フコクのバキュームリフトは、こうした旧来の作業を一変させる。クレーンに吊り下げられた装置が、ボタン一つで対象物を吸着し、軽々と持ち上げる。作業員は、重いものを持ち上げる筋力や、バランスを保つための体力から解放される。これにより、作業後の疲労度が劇的に軽減され、作業効率やモチベーションの維持にもつながる。高齢化が進む建設・製造現場において、熟練の技術者が長く安心して働き続けられる環境を整えることは、技術継承という喫緊の課題にもつながる。

バキュームリフトの中でも、特に現場の働き方改革に貢献するのが、電源やコンプレッサーを必要としない無動力モデルだ。クレーンの昇降動作だけで吸着と離脱を行うこのシステムは、電力供給が不安定な場所や、配線が煩雑になりがちな現場でも、手軽かつ安全に利用できる。

無動力モデルのバキュームリフト

さらに、ランニングコストの削減という経済的メリットも見逃せない。電気代やメンテナンスコストが抑えられることは、特に中小企業にとって大きな利点となり、設備投資のハードルを下げる効果もある。

無動力モデルのS型(シングル)は機械加工や製缶加工に適しており、石材やガラス材など多彩な材料を安全に搬送する。M型(標準マルチ型)は2個以上のパッドを持つタイプ。パッドが横一列の配列となっており、横幅のたわみが少ない鋼板の搬送に適している。さらに定尺鋼板型は、大型の鋼板を水平かつ安定したバランスで搬送が可能。建築向け資材の加工はもちろん、プラズマ切断機やレーザー切断機、タレットパンチなど板金機械へのテーブル搬送にも向く。

■鋼材搬送の 手間が激減

電動式のバキュームリフトは独自の技術による数々の安全を考慮した真空ポンプユニットを搭載し、安全性と作業性を両立。最大12㌧以上の搬送を可能とし、造船所や製鋼所、橋梁建設現場、プラントメーカーなどに採用されており、大型鋼板の安全・確実な搬送を担っている。

実際に同社の電動式バキュームリフトを採用した現場では「従来の重量物運搬は、複数人での作業が必須であったが、こうした装置を導入すれば、1〜2人の少人数で安全かつ迅速に作業を行える。それによって、他の作業員を別の工程に配置できるようになり、全体の工程効率が劇的に改善された」という。 別の現場では「吸着と離脱がスムーズに行えるため、作業時間の短縮につながる。例えば、鋼材を一枚ずつ運ぶ作業でも、従来のように複数人で持ち直す手間がなくなり、数倍のスピードで作業が進む」と話す。

電動式バキュームリフト

こうした生産性の向上は、結果として労働時間の短縮につながり、作業員がより多くの休暇を取得できる環境を作り出す。これは建設業界などでで喫緊の課題とされている「週休二日制」の実現を強力に後押しする。残業を減らし、休日を増やすことで、ワークライフバランスが改善され、離職率の低下や新たな人材の確保にもつながる。

汗と根性で乗り切る旧態依然とした現場から、安全でスマートに、そして効率的に働くことが評価される現場へ。フコクのバキュームリフトは、その転換を象徴する存在だ。作業員は、重いものを運ぶための肉体労働者ではなく、機械を巧みに操り、工程全体を管理するスマートなプロフェッショナルへと生まれ変わる。

ルネセイコウ、立ち仕事もチョイがけも「座り方」改革

シート部角度が調整できる

高さ調整が可能な「テンポラリーチェアEX」

「座り方」の問題はデスクワークだけの話ではない。立ち仕事や接客、様々な作業現場にジャストフィットして使えるのが、ルネセイコウの最新型「テンポラリーチェア」。カウンター越しの接客やレジ打ちなど高い位置での作業の疲労軽減アイテムとして頼れる製品だ。

「労働安全衛生規則第615条で、立ち作業に従事する労働者は椅子使用の用意が義務付けられているが、接客時に座ることへの抵抗から普及は少ない」(同社)という背景から生み出されたテンポラリーチェア。シート部の角度を変えられ、ハイポジションでは接客時に客と同じ目線の高さで座りながら仕事ができ、座部の角度を変えればチョイがけや、立ったままもたれられるスタンディングサポートとしても活用可能。コンパクト設計で移動が容易でありながら、立ち作業の疲労軽減に効果的なフットレストも備える。「EX」は高さ調整が5段階、「Z」は高さが固定で使える2種をラインナップ。

業界問わず労働力不足が叫ばれる近年、避けようとしても長時間働かなければならない場面もある。多様な働き方、現場にフィットするテンポラリーチェアで、防げる疲労や負担は取り除いておきたい。

ダイキン工業 油機事業部

1年間ノーメンテで手間と負担減らす

オイルコン用長寿命フィルター

吸着面積を圧倒的に増やしながら、2週間に1度必要だったオイルコンのフィルター交換を年1回にまで減らす

現場の環境改善というと人に対する施策を想起しがちだが、加工機周辺設備の見直しから生まれる「ラクさ」にも目を向けたい。

機械の油やクーラント液の温度を安定させて機械の熱変位を抑制し、工作機械の高精度化を支えるオイルコンディショナー(オイルコン)。吸気面から工場内のオイルミストや粉塵を吸込むため、冷却フィンが目詰まりしやすく、1~2週間ごとにフィルター交換が必要だ。とはいえ、多数の加工機を有する現場では相当な保全工数となり隠れた大きな負担でもある。ダイキン工業油機事業部のオイルコン用フィルター「ラクフィル」は従来品の45倍の吸着面積をもち、1年間ノーメンテナンスで使い続けられる革新的な製品。

独自のマイクロ繊維が1㍈のオイルミストもしっかり捉え、目詰まりによる機械の突発停止を防ぐ。油が吸着しても通気性が高い素材を採用しているため、長期間使用しても風量を保ち続ける点も推したいポイントだ。

ミスト吸着面積の大幅増加の理由はフィルターを折り畳むプリーツ構造。プリーツ状の内側の面が引っ付かないよう、間隔を保つために樹脂を縦筋に塗布している。くわえて樹脂の厚みの高さを変化させ、折り込んだフィルターの形状が、上から見るとV字となるように計算し通気性を高めている。オイルコンの冷却フィンとフィルターに隙間をつくるように当て止めを設け、汚れたフィルターの張り付きによる油汚れの浸透や異物の侵入を防ぐ。細かなところまで徹底的に工夫を凝らし、驚異的な長寿命フィルターを実現した。

汚れたフィルターの交換作業は、それだけで働く人の負担でもある。2週間に1度必要だった工数が年に1回で済むメンテナンスフリーの「ラクさ」は圧倒的で、また吸着面積を高めながら吸気抵抗を抑えることで、消費電力も40%削減という省エネ効果も生み出す。

目詰まり防止による突発停止の抑制やメンテナンス工数の削減で、機械と人の「働きやすさ」の両方にアプローチしたい。

「作業性」と「寒暖対策」を両立

現場が認めた最新ワークウエア

酷暑や激務の現場を支えるワークウェアは、ただの作業着から最先端技術を搭載した「高機能ウェア」へと進化を遂げている。素材や機能、デザイン含め、実際の作業現場で認められた安全性と機能性を両立したアイテムを取り上げる。

蚊ですら活動できないほどの酷暑が当たり前となった昨今、かつての「ニッポンの夏」はもう戻らない。連日のように猛暑日が続く中、爆発的なヒット商品となっているのが山真製鋸の水冷服「アイスマン」シリーズだ。

作業現場をはじめとした屋外作業者の熱中症対策として高い評価を得てきたアイスマンシリーズは、バッテリーで動く小型ポンプが、冷水を入れた背中のタンクからベスト内のチューブへと水を循環させ、体表面の熱を吸収した水を再びタンクに戻すことで、効率的に体を冷却する。

山真製鋸「アイスマンPRO X2」

その最新モデル「PRO X2」は、従来の強力な冷却効果を維持しつつ、着用時の安定性と動作性を大幅に向上させた。電動ポンプで循環させる冷水が、体幹から首筋までを効率的に冷やすシステムは健在。さらに、長時間の着用でも肩への負担を軽減するハニカムショルダーパッドや、体に密着して冷却効果を高めるクロスフィット構造を新たに採用。酷暑下の作業でも動きやすく、疲れにくい設計となっている。

また、同シリーズは多様なニーズに対応する幅広いラインナップを展開している。水冷機能と空調ウェアの送風機能を組み合わせた「ハイブリッド」モデルは、2つの冷却方式で強力な冷感を実現。バッテリー不要で、26度でひんやりとした冷感を持続させるPCM素材を使用した「PCMベストⅡ」は、手軽に使えるのが強みだ。

40度を超える超酷暑現場で重宝されているのが、鎌倉製作所が開発した身体冷却システム「クーレックス」。同製品は、チラー(冷却装置)で冷やした水を専用のウェアに循環させ、身体を直接冷却する。

酷暑環境でも約10度の冷水を供給し、作業者自身の熱を根本から冷やすため、扇風機や空調服のような風を利用した冷却方法が適さない塗装・溶接現場でも、品質に影響を与えることなく導入が可能。また、冷却材の交換が不要で、電源があれば長時間の連続使用が可能。

すでに製鉄所や食品工場、物流倉庫など、幅広い現場で導入が進んでいる。特にフォークリフト作業者向けの座席冷却タイプ「Vシリーズ」は、運転席という閉鎖的な環境での熱中症リスクを低減する画期的なソリューションとして好評を博している。

鎌倉製作所「クーレックス」

■足元の快適性高める安全靴

スポーツアパレルで培った知見をワークウェアにフィードバックし、急成長を遂げているミズノ。同社からも暑熱対策製品が数多くラインナップされているが、昨夏好評を博したのがワークシューズ「オールマイティVH51L BOA」だ。

同製品は足元の快適性を徹底的に追求した革新的なモデル。最大の特長は独自の「インタークール構造」。ソール側面には8つの通気孔が設けられており、シューズ内部の熱気や湿気を効果的に外部へ排出する。

ミズノ「オールマイティVH51L BOA」

「ワークシューズはつま先を保護するための先芯が入っており、シューズ内部の熱を逃がしにくい構造になっていました。そこでソール部分に通気孔を設けることで熱や湿気を効率的に排出できるようにしました。またアッパーには通気性の高いメッシュを採用し、足のムレを大幅に低減します」(同社ワークビジネス事業部・箕輪陽介次長)

着脱にはダイヤル式フィットシステム「BOAフィットシステム」を採用。ワイヤーをダイヤルで調整することで、ミリ単位での細やかなフィット感調整が可能。作業中のズレや緩みを防ぎ、足元をしっかりホールドする。

作業靴としての基本性能も抜かりない。独自設計の六角形アウトソールパターンにより、優れた耐滑性を実現。かかと部分には衝撃吸収に優れたセル構造ミッドソールを搭載し、クッション性を高めることで、足腰への負担を軽減する。傷みやすいつま先や履き口は耐久性の高い人工皮革で補強されており、現場での耐久性も確保されている。

一方、これからの時期に重宝しそうなのが吸湿発熱中綿ブルゾンだ。冬の寒冷地における屋外作業にも対応できるという同製品は、体から出る水分を吸収して発熱する、独自の吸湿発熱素材「ブレスサーモ」を採用。素材の吸湿性が高いため、服の中が蒸れにくく、ウェア内の湿気を抑えるため、汗冷えしにくいのも特長だ。加えて繊維に吸着した水分子の運動エネルギーが熱エネルギーに変わることで、優れた保温性を発揮する。

新モデルはウェアの構造も従来品から見直した。「ウェア内の熱が背中から首筋にかけて抜けやすい点に着目し、左右の肩甲骨の間に素材をプラスし厚みを持たせ、より暖かさをキープできるようにしています」(箕輪陽介次長)

ミズノ「吸湿発熱中綿ブルゾン」新モデル

岩崎電気、消費電力1/2の高天井照明

製造業の現場では、転倒事故や躓き事故が依然として多く発生している。厚生労働省の統計によれば、労働災害のうち「転倒」は毎年上位を占めており、作業環境の安全性確保が喫緊の課題となっている。その一因に現場の照度不足がある。特に高天井空間では照明器具の設置位置も高く、十分な明るさを確保するには高出力の照明が必要となる。一方で、照度を上げた分だけ消費電力量が嵩めば、環境負荷の増加につながる。

岩崎電気の高天井用LED照明器具「LEDioc HIGH-BAY θ(レディオック ハイベイ シータ)」シリーズは、固有エネルギー消費効率が1ワットあたり最大200ルーメンを超える高効率設計により、HID照明器具と比較して消費電力を半分以下に抑えることができる。明るさも従来モデルより向上しており、照度向上と省エネ性を両立する。

施工性も向上した。従来に比べ器具重量を約40%軽量化(8・6→4・9㌔)。電動工具による作業を想定した設計やボルト・ナットサイズを統一化することで、効率的な施工を可能とし作業負担を軽減する。傾斜天井や壁面への取り付けにも対応しているため、設置自由度も高い。

7月からは無線システム(Wi-CONNECTYやITACS CONNECTY)によるDALI(照明の調光制御に特化した国際規格)制御が可能な「CSL対応形」もラインナップに追加。施工性・設置自由度の高さと相まって、より柔軟性の高い照明運用を可能にし、工場や倉庫の現場改善の取り組みを後押しする。

日本製紙クレシア、化学薬品から作業者を守る防護手袋

近年、労働災害(労災)による死亡者数が減少傾向にある一方、休業4日以上の死傷者数は微増の状況が続いている。中でも小売業や飲食店、清掃業といった第三次産業の労災報告が増えており、有害物等との接触による労災では化学工業や金属製品製造業よりも食料品製造業や小売業・飲食店で多い。洗剤や薬品の取り扱いミス、保護具の不適切使用が被災を招くケースも多く、事前のリスクアセスメントと保護具の整備が喫緊の課題となっている。

こうした中、日本製紙クレシアは新たに「プロテクガード ニトリルゴム化学防護手袋」(=写真)を発売した。この手袋はJIS T 8116に準拠し、低濃度の酸性・アルカリ性薬品の透過を防ぎ、経皮吸収のリスクから作業者を保護する。

使いやすさにもこだわった。指先厚さ約0・16 ㍉、手のひら部約0・12 ㍉ のバランスで、強度と伸縮性を両立。内面処理で装着性を高め、指先にはエンボス加工を施して把持性も高めた。また、ラテックスフリー・パウダーフリー仕様で、食品衛生法規格試験やRoHS指令にも適合しており、安全性と使いやすさを兼ね備える。サイズ展開も XS~XL と幅広く、さまざまな手の大きさに対応可能である。

同社はHPでコラムなども掲載している。化学防護手袋の選び方なども紹介をしているため、適切な保護具を選定する際の参考になる。手袋の他にも保護めがねなど関連保護具をラインナップしており、現場の労働安全衛生対策を一段と後押しする。

加工機と環境保全を両立

切屑・クーラントの最新対策が一堂に

「現場で働く人」側の安全性・生産性向上と共に、人材確保が困難な中で、加工機周辺の環境整備と資源循環も重要なテーマ。切削油やクーラントの再生システムや生産・エネルギー効率を高める提案も各社力を入れている。長期間メンテナンスフリーのオイルコン用フィルター(6面左下に記事)など省人化にも役立つ最新の製品・サービスをピックアップした。

加工機周辺の資源循環・環境対策展(主催:日本物流新聞社)が9月19日、豊川商工会議所(愛知県)で開催され、約20社が出展し多くの参加者で賑わった。

マキノジェイはGIブレーカ機能に関する紹介動画と切屑サンプルを展示。「ドリル加工(穴あけ加工)における長い切屑を短く分断する独自機能です。従来は工具の工夫などで対処していたが、このシステムではX軸方向に刃物が進むスピードを微妙に変化させる。それにより切屑の厚さが変わり『ブチっと』切れます」と説明。いくつかの特許技術を複合的に使っているので他社では真似できないと自信を見せる。

油研工業は自動切屑圧縮機「キリコ」を提案。切屑を圧縮して油と分離させブリケット化する。油圧の専業メーカーとしての品質やメンテナンスの充実が他社優位性だと話す。

三鷹工業所は場所を取らないサイズのECOSTフィルターを押し出した。クーラント液を濾過するものでろ過精度3ミクロン。「加工機の負担や加工精度不良を抑えます。研磨研削に対応する本機械ほか、粗いスラッジがでる切削に対応する掃除機タイプや大容量タイプなどラインアップが充実しています」とする。

三鷹工業所のECOSTフィルター

■温水とファインバブルの組み合わせも

ニクニのサイクロンセパレータは通常、フィルターを用いるスラッジ除去を遠心力により行うものだ。フィルターなどの消耗品が発生しない。「供給圧が低くても分級する力が高いのが特徴です。供給エネルギーを低く抑えられるので、電気代を抑えられます」とアピールする。

クーラント液のバクテリア発生を抑制するナノクーラント発生装置をツーリング内にビルトインしたシステムを提案したのが日研工作所。センタースルーではないものや旋盤、研磨用にナノクーラントソケットも発売した。

日研工作所のナノクーラント・システム

丸山製作所はウルトラファインバブルを用いた高圧洗浄機「MUFB温水洗浄機」を提案。温水とウルトラファインバブルの組み合わせは現在同社だけで塩や油の汚れに強い。「バス会社や自衛隊の戦闘機洗浄で使用実績があり、水道水の温水洗浄機にくらべ、3時間の作業が2時間に短縮されるなどの効果がありました」と話す。

そうぎょう 執行役員 エコエネ部 部長 岡崎 克彦 氏

脱油機『マッハセパレーター』を紹介するそうぎょう 執行役員 エコエネ部 部長 岡崎克彦氏

――今回の出展の狙いは。

「高精度脱油システム『エコロアース』を中心に、省力化と環境対策を両立できるソリューションを訴求しました。切削屑を粉砕して付着油を分離する独自技術です。さらに省人化投資補助金(カタログ型)への掲載も視野に入れ中小企業にも導入しやすい『小型廉価版エコロアース』の商品化も検討推進しております」

――PR戦略は。

「2024年は環境関連の賞をいただいてきましたが、2025年以降は業界トレンドの『省人化・省力化』の視点でも高精度脱油システム『エコロアース』の導入効果と社会貢献に挑戦していきます」

――他社との連携も進めているとか。

「行政や国と連携して環境対策を進めるには、民間企業1社での活動は困難となり、グループでの提案が有効です。近い将来には今回ご一緒した環境改善機器メーカーと月1回のミーティングを行い、各種環境機器との協業化と新たな開発、更に将来的には“環境改善組合”のような枠組みで社会貢献活動をしたいと考えています。また工作機械メーカーとの関りを強化し、同活動に参加いただくのはそのグループの力にもなりますし、当社開発としても専用設計など、一体提案にも取り組みたいです」

――今後の開発方針は。

「『エコロアース』の心臓部、脱油機本体『マッハセパレーター』の性能を進化させます。更に従来機構を見直し、脱油率の安定と効率化を図るほか、外観イメージも刷新。高精度脱油の象徴となる製品に仕上げたいですね」

(日本物流新聞2025年11月25日号掲載)