Metal Formingの現況と展望

- 投稿日時

- 2025/12/24 12:40

- 更新日時

- 2025/12/24 13:02

切る、曲げる、打ち抜く、絞る…

日本物流新聞の2025年最後の特集として「メタルフォーミングの現況と展望」に迫ってみた。メタルフォーミングを、切削系を除く金属成形全般を指す言葉として用い、切る・曲げる・抜く・絞るといった主要な基盤技術について、注目の加工業、機械メーカー、メンテナンス業、商社を取材しながら、今後を展望してみた。

機械市況

――板金系堅調・プレス系軟調

サービス系は右肩上がりに

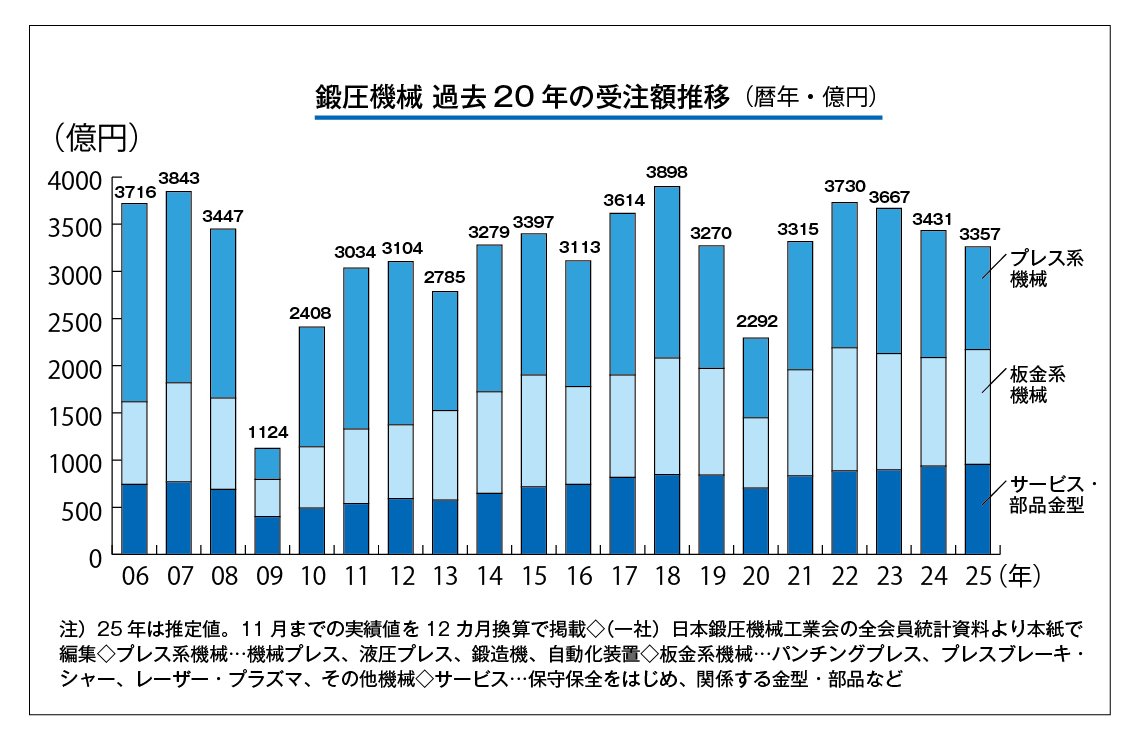

まず現況として、国内のプレス系機械(機械プレス、液圧プレス、鍛造機、自動化装置)と、板金系機械(パンチングプレス、プレスブレーキ・シャー、レーザー・プラズマ、その他機械)、及び付帯するサービス系(保守保全、関係する金型・部品など)の受注額動向を押さえておきたい。日鍛工の統計資料から見てみよう。

過去20年を遡って推移をみると(上のグラフ)、プレス系機械が下り坂傾向なのに対し、板金系機械は比較的堅調であることが分かる。近年、業界全体に低調感があるが、板金系とプレス系に分けると明暗くっきりという感がある。

もう少し詳しく見てみよう。

□――□

鍛圧機械に限らず、機械工業の景況感を確認するうえでは、コロナ禍前のピーク(2018年頃)との比較が一種の指標になっている。

板金系機械は過去最高でもあった18年の受注額1233億円に対し、22年に1303億円とこれを更新、今年も「1200億円を若干上回りそう」(業界関係者)と、18年実績に比肩する数字を堅持している。

一方でプレス系機械は18年の同1819億円に対し、今年の見込みが1200億円弱であり、約65%水準と厳しい。プレス系機械は過去の2005年から3年間、年間受注額で2000億円超えを記録しており、当時と比較するとさらに厳しい状況がうかがえる。

また2000年を過ぎた頃は、プレス系機械の市場が板金系機械の3倍ほども大きかったが、近年はその差が同等近くまで縮まり、今年に限れば統計を開始して以降実に初めて、板金系がプレス系を受注額で抜きそうだ。

もっとも直近の今年11月の受注額に限ると、苦戦していたプレス系が大型受注を背景に持ち直している(対前年同月10カ月連続減を経て11月は同3・6%増に転換)。自動車関連からのまとまった受注が数字を押し上げたものだが、特にプレス系の場合、次世代車の潮流や関税影響を巡って設備投資に慎重な自動車産業がいつポジティブに転化するかが、市況好転のカギを握るとみられる。

□――□

他方でサービス系の堅調さも見ておきたい。不況時にも底が堅く、近年は過去最高水準を切り上げている。背景として、ユーザーサイドで、人員確保の為にも安全安心を、そして効率的な職場環境を整えようとの経営が広がっていることがありそうだ。

付け加えると、資料は日鍛工の「全会員統計」であり、会員外のインテグレーターやメンテナンス業がこの「サービス業」を少なからず担っていることを思えば、市場はさらに大きいと推測される。

いずれにせよ鍛圧機械に関してはプレス・板金・サービスで景況に相当な凹凸があるといえるだろう。

競争

――中国製機械の台頭目立つ

裏事情の支援、今後は?

プレス系機械の市場の軟調ぶりは、プレス機が量産性に秀でる反面、小ロットには不向きで、かつモノの形状違いへの対応にも難があるという側面も影響していそうだ。

そうしたなかで小ロットに対応した自動化などがプレス加工においても進みだし、新たな競争力となりつつある。板材をせん断し、曲げて、穴をあけるなど複雑加工を1つの金型・1工程で行う「順送プレス」など、工程集約をはかった高度なプレス機は過去から業種を超えて普及してきた。ロットの規模に対しても柔軟な工程集約を行えれば、市場は盛り返してきそうだ。このあたりを巡ってのメーカーの、あるいは製造現場での取り組みや競争が広がりそうだ。

また一方で、次の技術の項で記すが、数十~百点以上もの部品を一度の鋳造で製造する「ギガキャストプレス」なども新たな競争要因として見落とせない。こうしたプレス加工の進化や新規性のある機械機能がマーケットを刺激していくだろう。

□――□

他方で板金系機械に目を向けると、中国・アジア勢の急台頭が市場性という点でも、また競争力という点でも脅威となっている。

「価格の話は顧客にできない。やがてお手上げになるかもしれない」―筆者旧知のレーザー加工機メーカー幹部が真顔で漏らした。

国産の半値以下で同等機能を謳うファイバーレーザー加工機などが中国等から流入しだした。キモとなる発振器やサーボモーターを米国、ドイツ、日本製で揃えて組み上げるケースも少なくなく「信頼性は確か」とアピールする。

安価に仕上げる能力はEV、ロボットなどと同様、すこぶる高そうだ。安値で請けるサプライヤーも多いと聞く。

ただEVやロボットと同様に玉石混交が見られ、シートメタル加工機も高価な買い物だけに導入時には慎重な選別と十分な検討が必要、そう国内関係者は口を揃える。次のような信じがたい話も国内の業界で聞いた。ほんの最近のことだ。

□――□

ファイバーレーザーが目や皮膚に危険なことはよく知られるが、ある海外の展示会で、機械カバー無しにファイバーレーザー加工を実演する中国系メーカーがあったという。主催側が厳しく注意したものの、実演中止を頑なに拒んでいたという。らしいと言えばらしいが。

これは論外としても、大型発振器を搭載し、常識を超える超板厚のレーザー切断を行えるようにしたメーカーも海外で複数出ている。しかし「機械へのダメージをはじめ経年劣化をどう検証しているか疑問。当社では(作れるが)軽々に市場に出せない」(国内大手の技術者)の声も聞いた。

それと価格競争力という点では、中国などの場合、これもEVやロボットと同様だが、巨額の補助金が出ていることも見過ごせない。販売実績に応じて補助金を多く出す制度もあり、実際のビジネスで儲けが少なくとも、別口(政府・自治体)からお金が流れてくるので、販売量を増やす為の超安価で過激なメーカー間競争が広がるというワケだ。「内巻」(全プレーヤーが消耗するほどの業界内の熾烈な競争を指す中国の言葉)の遠因と指摘する向きもあった。

この裏事情がいつまで続くのか。海外勢の技術進化は目覚ましく、それを一概に否定するものではないが、別途メンテナンス対応なども含め慎重な確認が怠れない。

技術

――自動化・複合化でしのぎを削る

レーザーの成長性はさらに?

切断や曲げを主体とする加工現場にも自動化武装が進んでいる。この流れは広がりこそすれ、後退することはまったく考えられない。人手不足解消のみならず、QCDの向上、ひいては儲け・企業競争力という点で、自動化は辿るべき道になった。

世界を代表する板金加工の総合見本市「ユーロブレッヒ(於・独ハノーバー)」。ここでも自動化やスマートファクトリーに絡む最先端技術が競うように展示されている。板金業界の世界のリーダーカンパニー、バイストロニック社(スイス)の日本法人社長は今年、本紙の取材で「展示されたすべての加工機が(日本の)4、5年先に進んでいると感じることが多々ある」と述べた。

□――□

技術動向をみると「曲げのロボット化・自動化」がひとつ注目されそうだ。今年7月開催の鍛圧機械専門展「MF-TOKYO」では前記バイストロニックほか、トルンプ、アマダと業界をリードするメーカー3社が揃って曲げのロボット化を実演。ベンディングマシン+協働ロボ(アマダ)、曲げ加工機+自動化コンポーネント(トルンプ)、プレスブレーキ+ロボット(バイストロック)がそう。ほかにも村田機械がベンディングロボットと金型自動交換装置を装備した自動曲げ加工システムを発表するなど、難しいと言われてきた「曲げ」とその周辺の自動化がグッと進んでいる印象だ。

こうしたなかで待たれるのは機械同士、デジタルデータ同士のオープンなつながりだろう。ひとつの工程をロボットやデジタルでつなげて最適に自動化しても、隣の工程は別のシステムで動いていてつながらないという事象は今も残っている。「デジタルで部分最適を全体最適に」と言われて久しいが、先端の閉じたデジタルがむしろ「つなぎ」のネックになっている現状もある。

□――□

他方、過去の常識を超える効率性という点で、ギガプレスも引き続き注目だ。型締力のとびきり大きい6000㌧を超すようなダイキャストマシンで成形するがゆえに「ギガキャスト」の名で通って来た。EV向けで台頭したマシン・工法のため、昨今は話題性後退の感もあるが、大きなプレスで複雑部品や大物部品を一発で成形できるメリットは大きい。機械プレーヤーも増え、UBEマシナリーや芝浦機械が今年ラインナップを拡充するなど注目される。ギガキャスト・ギガプレスより一回りだけ小さな大型ダイキャストマシンの出番が増えるとの見方も少なくない。

□――□

メタルフォーミングの関連技術で、今後の貢献と進化が最も期待されるのはレーザーではないか。

高品質で長寿命・低メンテのファイバーレーザーがCO2レーザーなどから置き換わって全盛という状況だが、このファイバー式により、これまでプロセスが異なっていた薄板加工(3ミリ程度まで)、中厚板加工(3~6ミリ)、厚板加工(6ミリ以上)の全領域で高品質な加工を一手に行えるメリットは大きい。さらに微細分野や数十㍉以上の厚板切断を狙ったファイバータイプも増えている。

もっともファイバー式は純銅などの超高反射材には不適とされるが、この課題に対し青色レーザーが解決に名のりをあげるなど、レーザーとその周辺は話題が尽きない。フェムト秒(10のマイナス15乗秒)レーザーの時代も到来し、積極導入して加工実績を増やし、成長する現場もでている。フェムト式は熱によるダメージを最小限に抑え、超微細で高精度な加工が実現できる。需要の広がる微細高精密分野で利用例が徐々に増えそうだ。

レーザーの進化は今後も目を離せないと言えるだろう。

キクタ、越EMC製チューブレーザーを日本初導入

性能評価から総代理店へ

菊田一郎会長 EMC製ファイバーチューブレーザーCNC切断機の前で

ステンレス・アルミを中心に高度な溶接・製缶加工を手がけるキクタ(兵庫県尼崎市)が、ベトナム・EMC社のファイバーチューブレーザーCNC切断機を日本で初導入した。導入後の性能評価を受け、菊田一郎会長が齢80を超えて輸入販売会社「日本EMC」を設立し、日本総輸入元として本格展開に乗り出す。12月には最大出力30kWでSUS100㍉厚の切断や45度の全面開先加工にも対応するシングルテーブルCNC切断機も稼働を開始した。

「16歳で金属加工の世界に入り、職人としてやってきたからこそ、レーザーのすごさが分かった」。菊田会長は、初めてレーザー加工と出会った約38年前をこう振り返る。

1980年代、アマダのレーザー加工機をインテックス大阪で見た菊田会長は、「これまでの職人技ではできなかった仕事ができる」と確信。当時の規模からすれば大きな挑戦だったが、反対を押し切って導入に踏み切った。「関西で一番早くレーザーを入れた企業の一つだった」と笑う。その後もアマダ、TRUMPFなどハイエンド機を順次導入し、製缶加工等の賃加工の高度化を進めてきた。

■ 30kW機、SUS100ミリ切断も

2024年、知人経営者から「ベトナムに優れたレーザーがある」と聞いた菊田会長は、単身ベトナムへ。EMC本社や導入ユーザーを視察し、「発展途上国と思っていたベトナムが、レーザー加工では非常に先進的だった」と驚いたという。

同社が導入したのは、500A(外径508㍉)×6000㍉の長尺材に対応し、穴あけや45度開先加工も可能なファイバーチューブレーザーCNC切断機。加工精度や機体剛性、操作性などを総合評価し、「これは日本でも通用する。むしろ届けるべきだ」と確信し、日本EMCの設立を決断した。

EMC製レーザーは、国際サプライチェーンを活用しつつベトナムで組み上げる構成が特徴だ。光源はIPG(米)または TRUMPF(ドイツ)、切断ヘッドはRaytools AG(スイス)、サーボ・ドライバーは安川電機、その他主要部品は日本・ドイツ・フランス・スイス・台湾製を採用。高性能コンポーネントをベトナムでアセンブリーすることで、一定の品質と価格優位性を両立させたモデルとして位置付けられる。

キクタで組付け中のファイバーシングルテーブルCNC切断機(2025年12月22日現在)

キクタではベトナム人技術者を2人採用。日本EMCの技術要員にあてることでユーザーサポート・修理・メンテナンスを担う体制を整備した。海外機器の弱点になりがちな初期サポート面を強化することで、国内での普及に向けた基盤をつくる狙いだ。

12月には、レーザー発振器出力30㌔ワットのファイバーシングルテーブルCNC切断機を導入。SUS100㍉厚の切断、45度全面開先、鏡板加工といった重厚板金領域にも対応する。

キクタ本社(尼崎市)にて、1月21日~23日の3日間、レーザー加工機2台の実機展示会を実施。チューブレーザーと30㌔ワット平板機を同時に見られる国内でも珍しい機会となり、総輸入代理店ビジネスのスタートダッシュを図る構えだ。

最先端照らすレーザー技術

PHYSICAL PHOTON、レーザー加工をトータルプロデュース

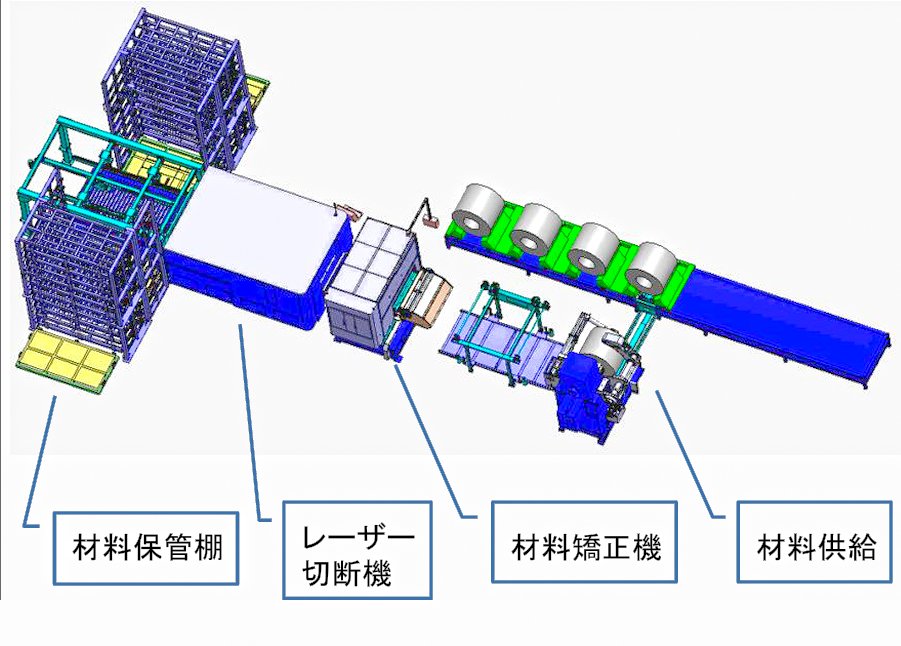

コイルレベラーや自動倉庫を含め、レーザー加工機を軸としたラインで提案できるのが強み

切断や穴あけ、接合、マーキング、表面改質と様々な加工用途に使用されるレーザー。車載用バッテリーパックの溶接など、最先端のモノづくりを支える基盤技術にもなっている。ハイエンドなレーザー技術を強みに持つPHYSICAL PHOTONも、2013年の創業以来、日本のモノづくりの最前線に立ち続けてきた。

「もとはリチウムイオン電池の火災事故を受け、一般的だった超音波接合からレーザー接合を模索するために独立したのがきっかけです。以来、医療や自動車、航空関係など様々な分野のお困りごとにレーザー技術で対応してきました」

そう語るのは同社代表取締役の温和斌氏。18歳で日本に単身留学し東京農業大学の博士号を取得、ミヤチテクノス(現:アマダウエルドテック)に入社後はレーザー技術開発に一貫して携わってきた。

温代表は同社の強みについて端的に次のように説明する。「ハイテクあるいは、高速、高精度、長時間連続運転が必要なインライン向けのオーダーメイド装置」

一方で、技術の適用領域は幅広い。鉄やアルミだけでなく樹脂やガラスなど非金属の加工も得意とし、形状や厚みもシートからパイプ、数㍈の薄物から十数㌢の厚物まで顧客の要望に応じて対応する。

「レーザーも一般的なファイバーレーザーだけでなく、フェムト秒レーザーや半導体レーザーなども取り扱っています。レーザー関係のお困りごとは真っ先に当社に投げていただけることも多く、お話しできない将来適用予定の最先端の開発案件も多数抱えています(笑)」

■ジャストフィットな自動化装置も

こうした柔軟な姿勢は、レーザー技術の開発だけでなく、近年高まりを見せている板金業界での自動化ニーズにも対応する。

「人手不足によって生産性向上ニーズは現場で高まっています。一方で、投資金額やスペースの問題でメーカー標準品が導入できない現場もある」

同社はレーザー切断機のカスタムだけでなく、搬送装置や自動倉庫など周辺装置を含めた生産ライン全体のオーダーメイドにも対応する。コイルからシートへの加工・保管やロボットによる一次加工の自動化など、対応するカスタマイズの幅も広い。ニーズやコストに応じてジャストフィットな提案を一手に引き受けられるのが強みだ。

近年採用が増えている中華製のファイバーレーザー加工機なども状況に応じて活用するが、懸念されるアフター対応も同社であれば問題ない。

「レーザー発振器が壊れた場合、規制の関係で修理に出すことすら難しい。当社は私が日系企業でファイバーレーザーの企画から開発、組付けまでやっていたことに加え、大手メーカーと変わらない測定機器を揃えているので、安心してお使いいただけます」

同社はこれからもレーザー技術で日本のモノづくりを支えていく。

■関連記事LINK

相澤鐵工所、歩留まり高めるせん断機

【インタビュー】キャドマック リーダー・次長 密野 健 氏

【インタビュー】井口一世 井口一世 社長

【インタビュー】LKジャパン 閔 明鵬 氏/林 文勇 氏

【インタビュー】山善 梅森 雅秀 部長

【インタビュー】イケザキ 池崎 陽大 社長

【インタビュー】村田機械 松村 孝 部長

(日本物流新聞2025年12月25日号掲載)