脱炭素導く省エネ、創エネ、蓄エネ

- 投稿日時

- 2025/12/09 14:37

- 更新日時

- 2025/12/09 14:58

補助金活用でCO2削減&省エネ実現へ

2015年のパリ協定から10年が経過したが、世界におけるカーボンニュートラルへの取り組みは道半ば、むしろ状況はさらに悪化している。国際的な枠組みも機能不全に陥りつつある昨今、各企業にはさらなる脱炭素へのアプローチが求められる時代になりつつある。

ブラジル・ベレンで先月開催されたCOP30(第30回国連気候変動枠組条約締約国会議)。各国が気候資金の具体的な数値目標の設定、化石燃料からの「公正な移行」などを議論したが、気候資金については努力目標に留まり、化石燃料からの脱却ロードマップ策定は、産油国などの反対により合意に至らずと「ほぼ収穫の無い」会議に終わったと言えよう。

国際エネルギー機関(IEA)が3月発表した「グローバル・エナジー・レビュー2025」によると、2024年の世界のエネルギー需要は前年比2.2%増加し、2013年から2023年までの年平均伸び率1.3%を大幅に上回ったことが明らかになった。

省エネルギー投資促進に向けた支援補助金

2024年のエネルギー需要増加分の8割以上は、新興国・地域によるもの。主要国・地域のエネルギー需要の伸び率をみると、インド4.9%増、東南アジア4.2%増、中国2.9%増と続く。

先進国・地域におけるエネルギー需要は、数年にわたり減少傾向が続いていたが、2024年には約1%の増加に転じた。米国では1.7%増と前年の1・4%減から増加、EUでも0.5%増と前年の4.5%減から増加に転じ、2017年以来の需要増となった。

背景には、過去最高を更新した世界気温の上昇がある。厳しい熱波が襲った中国、インドをはじめとする多くの国・地域で冷房需要が急増。また、産業部門によるエネルギー消費量の増加、輸送手段の電化、データセンターやAIなどデジタル部門の拡大も電力需要に少なからず影響を及ぼしている。

電源別の発電割合では、石炭34.5%、再生可能エネルギー32.1%、天然ガス21.8%、原子力0.1%、石油2.4%で、化石燃料由来の電源が全体の約6割を占めており、世界のエネルギー関連のCO2排出量は前年比0.8%増の378億トンに達した。

特に新興国による排出量は1.5%増と世界平均より伸びが高く、経済成長および人口増加の加速によるエネルギー需要の増加が顕著に見られる。

ちなみに日本の主力電源構成は火力発電が約64.5%、再生可能エネルギーが約26.5%、原子力が約9%と、依然として化石燃料頼みの電力供給が続いている。

国家間の取り決めも不調に終わり、日本国内においても脱炭素の道筋がなかなか見えてこない現状ではあるが、手をこまねいているわけにはいかない。それぞれの企業や個人レベルでの脱炭素化が求められている。特に企業は、無駄な電力を使わない省エネ、自社リソースを活用した創エネ、作ったエネルギーを無駄にしない蓄エネを実現していく方向性へと舵を切るべきであろう。

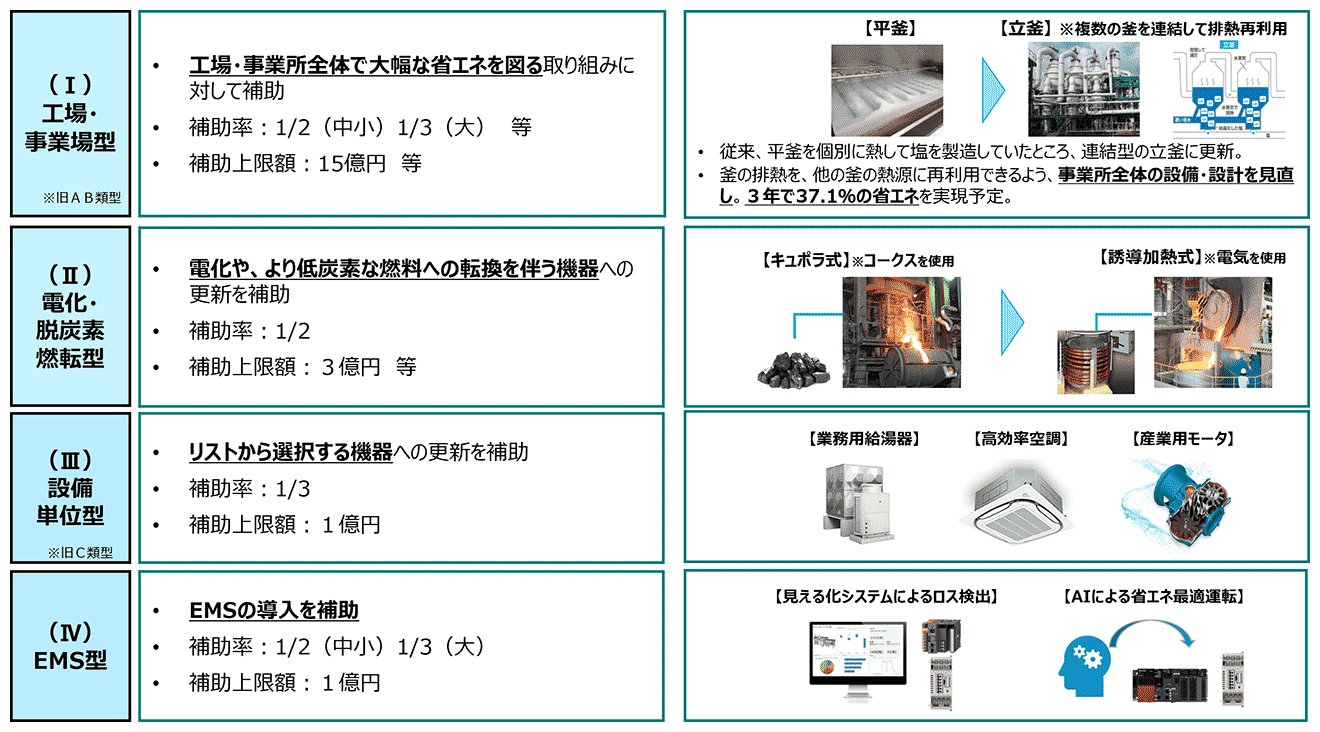

■中小企業の設備更新需要を喚起

経済産業省は2026年度概算要求において、事業者の省エネ設備導入を支援する「省エネルギー投資促進支援事業費補助金」に約1810億円を要求した。これは工場や事業場における省エネ性能の高い設備への更新を促進する狙いだ。補助率や上限額は現行制度から変更がない見込みで、中小企業を中心に幅広い事業者が活用できる制度として継続される。

今回の概算要求では、設備の納期遅れなどで単年度での事業実施が困難なケースに対応するため、複数年度にまたがる設備導入を可能にする点が特徴だ。

特に中小企業における投資需要の掘り起こしを目指し、計画的な省エネ投資を後押しする。事業は大きく2つの柱で構成される。1つ目は省エネ性能の高いユーティリティ設備や生産設備への更新を支援する事業で、補助率は3分の1以内、上限額は1億円となっている。2つ目は先進的な省エネ設備の導入支援で、中小企業には補助率10分の10以内、大企業には4分の3以内が適用され、上限額は15億円と大規模な投資にも対応する。

2025年度から継続される制度では、「先進枠」「一般枠」「中小企業投資促進枠」の3つの申請枠が用意されている。先進枠は認定された先進設備やシステムの導入が対象で、省エネ率30%以上などの高い要件を満たす必要があるが、中小企業は3分の2、大企業は2分の1という優遇された補助率が設定されている。

一般枠はオーダーメイド設備または指定設備を用いた工場・事業場単位での省エネに対応し、省エネ率10%以上などの要件を満たす取り組みを支援する。中小企業投資促進枠は中小企業に特化した枠で、投資回収期間の要件が5年以上から3年以上へと緩和されており、補助率は原則2分の1、上限額は15億円と手厚い支援が受けられる。

工場・事業場型とは別に、化石燃料から電気への転換や低炭素燃料への転換を伴う設備更新を支援する「電化・脱炭素燃転型」の枠も設けられている。例えば溶解炉をキュポラ式から誘導加熱式に変更するような取り組みが対象で、補助率は一律2分の1、上限額は3億円となっている。中小企業では工事費も補助対象に含まれるため、より実質的な負担軽減が期待できる。

2025年度の実施スケジュールを参考にすると、第1次公募は3月末から4月末、第2次公募は6月から7月、第3次公募は8月から10月または翌年1月にかけて実施されている。2026年度も同様のスケジュールで複数回の公募が行われる可能性が高く、事業者は計画的な準備が求められる。申請は(一社)環境共創イニシアチブが執行団体として受け付けており、補助事業ポータルでのアカウント登録が必要となる。

対象となる設備は、高効率空調設備、LED照明、業務用給湯器、変圧器、ボイラー、生産設備など多岐に及ぶ。補助対象設備は指定されたカタログに掲載されているものや、一定の省エネ基準を満たすものに限られる。

昨今のエネルギー価格高騰が続く中、省エネ補助金の活用は企業にとって設備投資の負担を軽減しながら、長期的なランニングコストの削減につながる有効な手段となる。特に中小企業には、高い補助率と複数年度事業への対応により、これまで躊躇していた大規模な省エネ投資に踏み切る好機と言えよう。

省エネと脱炭素をリードする

オリオン機械の最新冷熱機器

産業用機器メーカー、オリオン機械が省エネ技術で存在感を高めている。精密空調機から産業用ヒートポンプ、真空ポンプ、チラー、エアドライヤー、さらには未来を見据えた水素発生装置まで多岐に渡る製品群で、工場の電力削減と脱炭素化を後押しする。

高い温湿度制御精度と省エネ性を特徴とする精密空調機「PAPシリーズ」は、微細加工や半導体製造など、微細な環境変化が品質に影響を与える分野で広く利用されている。

精密空調機「PAPシリーズ」

同社空調システム事業部営業技術技術営業部の樋口陽一営業技術グループ長が話す。「一般的なエアコンでは室温を±2℃で安定させることすら困難ですが、PAPシリーズは吹き出し温度を±0.1~0.2℃でコントロール可能で、室温制御でも±2℃以内を目標に維持できます」

省エネ性も大きな特長だ。同シリーズは「ヒートポンプバランス制御」と呼ばれる同社独自の制御方式により、一般的な「冷却+電気ヒーター」方式を使わない。その結果、電気代は従来比で最大7~8割削減できる。サイズバリエーションも豊富で、使用したい空間の規模に合わせて最適な1台を選べる。

同社が昨年発売した「水熱源排熱回収ヒートポンプ」も注目の製品だ。工場では20~30℃のぬるい排水が日常的に発生するが、この「捨てるだけの価値のない熱」を回収し、最大90℃の高温水を製造することができる。

「電気ヒーターの約3倍、化石燃料の1・5倍の効率を誇り、CO2排出量は従来の3分の1に抑えられる例もあります。大規模工場での全面的なシステム統合はハードルが高いですが、ライン単位・設備単位で導入できる小規模向け小型ヒートポンプというカタチで提案しています。こちらは補助金活用も可能で、イニシャルコストも抑制できます」(樋口氏)

同社は水を電気分解して高純度の水素ガスを生成する水電解水素発生装置も上市している。純水から高純度の水素ガスをオンサイト生成する装置で、純度99.999%以上の水素を自動で供給する。

「最大のメリットは、従来必要だった高圧ガスボンベの残量管理や交換作業が不要になる点です。必要な時に必要な量の水素を生成するため、安全性が高く、ガス切れの心配がなく運用管理が容易に行えます」(樋口氏)

現在は研究機関における分析や燃料電池関連の研究開発、水素吸蔵合金への充填などといったシーンで導入が進んでいる。

■ランニングコスト低減に寄与

同社は真空ポンプおよびブロワーにおいても高い省エネ性能を実現している。

真空ポンプKCEシリーズ は、省エネ大賞(製品・ビジネスモデル部門)の 中小企業庁長官賞を受賞した。受賞のポイントとなったのは、高効率非接触ロータの採用と高度なインバータ制御技術を組み合わせた高い省エネ性能である。さらに、自社開発の台数制御コントローラにより最適な運転を実現し、高い省エネ効果を発揮している。

省エネ・メンテナンス性に優れる真空ポンプ「KCEシリーズ」

また、リビルトされたポンプユニットを交換可能とする仕組みを導入し、オーバーホールの容易化を実現。これにより、メンテナンス停止時間の短縮、廃棄物削減、ランニングコスト低減を達成し、サーキュラーエコノミーを促進するリビルト事業として高く評価された。

技術面の核となるのは、クロー式ロータである。真空システム事業部営業技術グループの小林和也主任技師は次のように語る。

「当社従来型ポンプでは、ポンプ部分に摺動面が存在するため摩擦損失が避けられず、耐久性の制約や効率低下の要因となっていました。これに対し開発したクロー式はロータ同士が接触しないため、摩擦による動力損失がほとんど発生しません。更にクロー式の最大の特長は適正な圧縮比の設定が容易であり、お客様のユースポイントに合わせて最大限の効率を得ることができます。」

特に力を入れたのが「適正流量の制御」 である。多くの設備では安全率を見込んで大きめのポンプを選定したり、負荷変動に関係なく常に全力運転させる設計が一般的だ。その結果、実際の吸引量を超える余剰吸引が多発し、大きなエネルギーロスを生んでいた。

そこで同社は、インバータ制御による高精度な圧力制御を導入。設定真空度に対して圧力を一定に保つことで、必要なときに必要なだけ吸引する運転へと最適化した。この制御により、「無駄な動力消費」を可視化し、実際の負荷に応じて機器を賢く稼働させる。

フリークーリング機構を搭載したモジュール型チラー「FCMC55A」シリーズも大幅な省エネを実現できる製品だ。2022年度グッドデザイン賞を受賞した同製品は、外気を利用して冷却水を冷やす独自の機構との組合せにより、従来のインバーターチラーと比較しても年間46%の電力削減を実現した。

須坂インター工場に設置されたモジュール型チラー「FCMC55」

特徴的なV字型デザインは、複数台を近接設置する際のメンテナンススペースと吸気スペース面積を確保するための機能的な設計だ。製品は周囲温度と熱負荷に応じて、チラー運転、フリークーリング+チラー運転ハイブリッド運転、フリークーリング単独運転の3モードを自動で切り替える。冬季には特にフリークーリング機構ファンのみの運転では、圧縮機を停止して冷却するため、大幅に消費電力を低減することが可能になる。

「食品工場での導入事例では、年間CO2排出量を6174キロ削減、電気料金も約34万円のコスト減を達成しています。制御面では、モジュールコントローラー1台で最大8台、グループコントローラーでは最大32台の集中管理が可能で、稼働時間の平準化機能により、特定機器への負荷集中を防ぎ、設備全体の長寿命化を実現しています。また万が一の停止時には自動でバックアップ機が起動する機能も備えています」(同社冷熱・空圧システム事業部・小根澤慶弥氏)

■DX、GX進む須坂インター工場

自動化と脱炭素を両立した須坂インター工場

2024年竣工したオリオン機械の須坂インター工場は、単なる生産拠点にとどまらず、脱炭素社会実現に向けた最先端の取り組みを推進している。同工場は、産業用機械の製造を担うだけでなく、持続可能な社会への貢献を目指す同社の企業姿勢を体現する象徴的な存在となっている。

須坂長野東インターチェンジ近くに位置する須坂インター工場は、5万5200平米の広大な敷地に工場棟と物流棟が隣り合うカタチで建てられている。工場棟内部は、多様な製造ラインに対応できるよう大空間が確保され、必要な設備を効率的に供給できるルートが整備されている。竣工以降、産業用機械や冷凍機器製品の製造拠点として稼働している。

特に注目されるのは、最先端の省エネ設備の導入だ。1メガワット級の太陽光発電パネルの設置、自社製の高効率チラーの活用など、カーボンニュートラルを強く意識した設備が揃う。また、工場内の物流にはAGVやAGFといった自動搬送装置が導入されており、集中制御システムによって効率的な運行管理が行われている。これにより、単なる省人化に留まらない燃料コストの削減や作業効率の向上が期待され、間接的なCO2排出量削減にも寄与している。

さらに今後は水素の利活用をさらに進め、ロウ付け工程への水素ガス活用や燃料電池による発電も行っていくという。須坂インター工場は、単に高効率な製品を生産するだけでなく、工場そのものが環境負荷を低減し、持続可能な社会の実現に貢献する「グリーンファクトリー」としての歩を進めている。

【脱炭素特集】製品紹介

ストラパック、エア源不要でコストダウン

オール電動化の新型製函機

電動製函機「AF-5NE」

梱包機械メーカーのストラパックは、地球環境への配慮と作業効率の向上を追求した新型電動製函機「AF-5NE」を市場投入した。これまで製函工程に不可欠とされてきた圧縮エアを完全に排除し、駆動部を全て電動化した点が最大の特徴だ。

同製品はストラパックが培ってきた製函技術と最新の電動駆動技術を融合させた革新的なモデルだ。従来の製函機は、ケースの開口やテープ貼り付けなどの動作にエアシリンダーを使用することが多く、別途コンプレッサーの設置やエア配管工事が必要だった。しかし、新製品ではこれらの機能を高性能モーターに置き換えることで、エア源を完全に不要とした。

この設計変更は複数のメリットをもたらす。コンプレッサーが不要になるため、維持管理や定期的なメンテナンスといった手間とコストが削減される。また電動化により、稼働時のCO2排出量と電気使用量は従来機比で大幅な削減を見込める。

環境性能だけでなく、製函機としての基本性能も高い。同製品は調整型全自動モデルであり、多様なサイズの段ボールケースに対応可能だ。最大で毎分12ケース(毎時720ケース)という高速処理能力を実現し、生産ラインのボトルネック解消に貢献する。

特筆すべきは、独自のケース開口技術にある。吸着板と開口ガイドを組み合わせたシステムは、段ボールの歪みを確実に矯正しながら正確にケースを開く。この「確実な製函」性能は、後続の梱包・封函工程でのトラブルを防ぎ、ライン全体の安定稼働を保証する。

安全性にも抜かりはない。搬送ミスやテープ残量不足、段ボールのマガジンストック不足といった異常をリアルタイムで検知し、信号で知らせる機能を標準搭載。万が一の開口ミス時には直ちに強制停止する安全制御システムを備え、作業員の安全確保と機械の損傷防止を図っている。

同社は「オール電動化は、当社の環境経営における重要なマイルストーンとなる技術革新。CO2削減効果は明確であり、お客様のGX(グリーントランスフォーメーション)推進に貢献できると確信している。静音性やメンテナンスフリーといった副次的効果も高く評価されており、幅広い業種からの引き合いが期待できる」と自信を見せる。

三井精機工業、効率コンプレッサー

稼働可視化をスマホで実現

新機種「AX4」と同社・那須要一郎社長

三井精機工業は、11月に東名阪で開催された自社展「MTF2025秋」において、主力製品の油潤滑式スクリューコンプレッサー「Zgaiard X(ジーガイア・エックス)」シリーズの新製品「AX4」を発表。エネルギー効率の追求と、製造現場の過酷な環境への適応力を飛躍的に向上させた同シリーズは、電力コスト削減と生産性向上に直結するソリューションとして、製造業各社の関心を集めている。

ジーガイアシリーズ最大の特長は、同出力帯のライバル機種を凌駕する圧倒的なエア吐出量が示す高効率性能にある。同社が独自に設計・開発した高性能スクリュー圧縮機本体は、「精度の三井」で名高い同社工作機械で切削加工された高精度パーツで構成されている。製品ラインナップの全機種が、経済産業省が定める「トップランナー規制」に対応する「PREMIUM」効率認定を取得している点が、その性能の確かさを証明している。

特に、一定速機タイプに加え、需要に応じて回転数を最適制御するインバータ機タイプも幅広く展開。これにより、空気使用量が変動する実際の製造現場においても、常に最適なエネルギー効率を維持することが可能となった。電力消費量の抑制は、企業のランニングコスト削減という喫緊の課題に対し、明確な回答を示すものとなっている。

さらに近年の製造現場は、生産効率化のために機械が高密度に配置され、室温が上昇しやすい傾向にある。従来のコンプレッサーでは、周囲温度の上昇に伴うオーバーヒートや異常停止が課題となるケースが少なくない。だがジーガイアシリーズは、この現場のリアルな課題に対し、高温環境下においても、異常停止することなく連続運転を可能にしている。この高耐久性・耐熱性能は、特に夏場の稼働率低下リスクを大幅に低減させ、製造ラインの安定稼働に大きく貢献する。

高効率、高耐久に加え新機種のAX4はスマホ画面でのモニタリングを可能にした。3台まで同時接続でコンプレッサーの情報をブラウザ上で確認可能で、マルチドロップ機能により台数制御盤を不要としている。また、Modbus通信機能搭載により、コンプレッサーの稼働状況のリアルタイム把握を可能にし、ダウンタイムの削減にも寄与する。

同社の那須要一郎社長は、「一定速機、インバータ、小型から大型まで、お客様が必要としているコンプレッサーのラインアップを拡充している。AX4は中小の現場でも稼働を可視化できるコンプレッサー。省エネ性能も極めて高い」と自信を見せる。

オーエスジー、低炭素型転造タップでめねじ加工に革新を

特殊ねじ部仕様で、耐折損性と刃先強度が向上した「GREEN TAP」

特殊ねじ部仕様で、耐折損性と刃先強度が向上した「GREEN TAP」

営農型オフサイトPPAの導入や自社グリーンボンドの発行など脱炭素経営を推進しているオーエスジーは、自社生産工具においても、低炭素型製品の転造タップ「GREEN TAP(GRT)」を展開し、サプライチェーン全体のCO2排出量削減にも力を入れる。

独自の新製法により製造時の消費電力を大きく削減したGREEN TAP。従来品に対して製造時のCO2排出量を約35%削減し、カーボンフットプリント削減に貢献する。

特長は、欠けや摩耗に強く、折れにくい丸みを帯びた形状。油溝をなくして心厚を大きくし、大幅に折れにくく進化した。工具の折損などの加工トラブルを防ぐ。転造タップ特有の油溝はないものの、特殊ねじ山仕様で、冷却効果を高めたクーラント流路を設計により、最も発熱する刃先付近に切削油剤を供給する。

コンピュータの塑性変形解析により、崩れの少ない安定しためねじ山を形成でき、低炭素というだけでなく、性能の高さにおいてもメリットの多い転造タップだ。

世界で高いシェアをもつ同社のタップ製品群。「豊富なラインナップのなかでも、注目を浴びている製品。モノづくりでさらに環境性が求められていく中で、置き換えが進むと期待している」(同社)と語る。

■関連記事LINK

【インタビュー】フクハラ 福原 廣 社長

【インタビュー】オリオン機械 片桐 智美 社長

【インタビュー】AIRMAN 執行役員 販売促進部部長 藤波 陽一 氏

(日本物流新聞2025年12月10日号掲載)