生産性を飛躍的に高める切削工具

- 投稿日時

- 2024/04/09 13:41

- 更新日時

- 2024/04/09 13:59

切削加工における生産性向上を図る上で、もっとも費用対効果が高いと言われている「切削工具」。一見すると従来品との差が分かりづらい側面がありながら、新たなコーティング技術や刃先形状など、実際には日進月歩の勢いで進化を続けている。本特集では各社が提案する最新の工具、切削ソリューションをクローズアップした。

岡崎精工、ステンレス鋼用防振ミル

加工音とビビリを抑制

SUS用防振ミル「HPSUS4MH」(上)と「HPSUS4SH」

他の金属と比べて切削難易度が高いステンレス鋼(SUS)。ステンレス鋼は鉄にクロムやニッケルなどの合金元素を添加したもので、高い耐食性や耐熱性を持つ。しかし、これらの合金元素が切削工具との摩擦を増加させ、切削を困難にしている。さらに問題なのが、加工時に生じる振動や騒音。加工現場の周囲はもちろん、作業者にも悪影響を及ぼす。

こうした問題を解決するのが、岡崎精工のSUS用防振ミル「HPSUS4MH」(ミディアム刃長)、「同SH」(ショート刃長)。ステンレス加工に抜群の威力を発揮し、独特の加工音やビビリを抑制する。ステンレス以外の鋼材の高速加工も可能だ。

4MH(ミディアム刃長)は側面加工専用で、不等分割、不等リード仕様となる。4SH(ショート刃長)は溝加工と側面加工が可能で、こちらも不等分割仕様。いずれも不等分割により自励ビビり振動に対し高い抑制効果を発揮し、高周波振動を分散させることで、切削抵抗の共鳴によるビビりや加工音を防止する。

工具の表面処理には同社独自の耐熱性コーティング「OKハードコート」を採用。高硬度材や耐熱合金などの難削材の高速切削を可能にする。

「周速80m/分以上での加工に威力を発揮するので、加工面粗度の向上や加工時間短縮に貢献します」(同社)とし、ユーザーからは「ステンレス加工での寿命が延びた」、「加工音が静かになった」、「仕上げ面が良くなった」などの多くの声が寄せられているという。

担当者は「HPシリーズ製品は、高性能に加えてリーズナブルな価格設定としていますので、手軽に、是非一度使用していただきたい」と話す。

MH、SHともに刃径3Dから20Dまで全12種類をラインナップ。価格は2700円(税別)から。

京セラ、耐久性と作業性高めた突切り加工用工具

突切り工具「KGZ」

自動盤の突切り加工は、刃幅数㍉のインサートで被削物の中心部まで加工するため工具への負荷が大きく、びびりの発生やホルダの破損などが大きな課題となっている。また、自動盤の狭い機内で短時間かつ正確にインサートを交換・装着するには熟練したスキルが求められるなど、その作業性にも課題があった。

京セラは、これらの課題を解決するために独自クランプ構造の自動旋盤用突切り工具「KGZ」を開発した。合わせて、突切り加工用の新インサート材種「PR20シリーズ」を発売し、突切りの高能率・安定加工を実現する。

「KGZ」は、独自機構を備えた新開発のクランプ構造ホルダにより、インサートを強力に固定することでびびりを抑制し、安定加工を実現する。スリット部は斜めにカットしたテーパースリットにすることで、締結用ネジを締めた際に、インサートに対して真上方向から拘束力が加わり、強力に固定。上面クランパ部はインサートを内側に引き込み、拘束力を向上。インサートをクランプした際に、内側に向かって力が加わるように形状を設計し、前後方向のインサートのズレを抑制した。ストッパ部分は鈍角にし、大きな面にすることにより、ホルダにかかる応力を分散させた。

「ストッパ部の摩滅量は他社品比で3分の1以下に低減し、ホルダの耐久性を向上させるとともに、負荷の高い高能率加工にも対応する。また新形状のインサートは、上面に施しているV溝の構造を刷新し、拘束力と装着時の作業性を向上させている」(同社)

インサートの材種ラインナップには、KGZに合わせて新たに開発した突切り加工用の新PVDコーティング材種「PR20シリーズ」を用意した。

「PRシリーズ向けに新たに開発した特殊ナノ積層コーティング『MEGACOAT NANO EX for Grooving / Cut-off』は、当社の独自成膜プロセスによって誕生したもの。高温硬度や耐摩耗性に優れるアルミニウムの特性を引き出したことで、鋼の加工比較では、他社品と比較して耐摩耗性を約2倍に向上させている」(同社)

鋼、ステンレス鋼、鋳鉄の突切り加工用のメイン材種として、高精度・長寿命・安定加工を実現する。

■工具の使用状況を可視化

さらに同社では、工具測定・管理のスペシャリストZOLLER社とコラボレーションし、工具管理に最適な「toolOrganizer(ツールオーガナイザー)」を提案している。

ユーザーの生産情報を一元管理し、生産現場の課題解決を支援する新サービスで、昨秋よりサービス提供を開始した。こちらは切削工具の在庫や使用状況を見える化し、ムダなくスマートな工具管理を実現する。利用者専用WEBサイトでは、製品別やマシン別の工具使用量などを細かく分析、使用量の異常検知、改善提案などによってコスト削減をサポートする。

「工具管理に課題を抱えているお客様などを中心に導入が進んでいる。導入動機として、生産現場の工具管理の一元化や見える化がされることで、お客様の様々な課題解決がつながる点を評価いただいている。さらに本サービスは、5年契約の月額定額制が基本で、多額の初期導入費用は不要、低コストでスタートできる点も評価されている」(同社)

現在、同社テクニカルセンター4拠点(埼玉県、愛知県、滋賀県、鹿児島県)でも導入済みで、ZOLLER社のショールーム(大阪・横浜)にもツールオーガナイザー実機を設置し、実際に見学もできる。

「当社は、お客様とつながり、工具に関する課題を共有、データ活用による改善活動をサポートし、お客様の視点に立って生産性向上に貢献していきたい」(同社)

サンドビック、経済性と汎用性に優れた低抵抗の肩削りカッタ

「Colomill MS60」

切りくず排出量に優れ、高い生産性を誇る正面フライス加工。一方で、ビビりによる加工不良やインサートチップの寿命が持たないといったデメリットも挙げられる。

これらの課題を解決するのが、サンドビック・コロマントが3月に発売した低抵抗直角肩削りカッタ「Coromill MS60」。多刃による高生産性もさることながら、高い汎用性が特徴だ。90度肩削りフライス加工用に設計されているが、正面フライス加工からランピング加工、ポケット加工、ダイナミックフライス加工まで、幅広い用途に使用できる。

「従来はマルチエッジまたはタンジェンシャル(縦置き)フライス工具が使用されていた荒加工や中仕上げ肩削り、端面フライス加工の効率化・低コスト化を実現できる」(同社)。

カッタボディには高剛性のチップシートを採用。鋳肌や鍛造肌など切削抵抗が安定しない場面でも高い信頼性を発揮する。内部クーラントホールによりダクタイル鋳鉄等の切りくず排出性にも優れる。

両面チップは、最大8㍉切込みでのランピング加工が可能で、優れた加工面品質を実現するワイパー刃を備える。 「チップはダイレクトプレス両面6コーナ仕様でコーナ単価を低減した。両面使いのネガティブチップだが、逃げ面に逃げ角を設けた新コンセプトにより、ランピング加工でも低切削抵抗で高効率の加工を可能にする」(同社)

鋼や鋳鉄の荒~中仕上げで最もパフォーマンスを発揮するほか、ステンレスや耐熱合金の加工にも対応できる。「ハウジングやケーシング、ポンプおよびバルブ部品、マシンベッド、マシンテーブル、主軸台などの加工に最適」(同社)。

製品ラインナップはカッタ径50~100㍉の8アイテム。チップは汎用型(M―L50)と刃先強化型(M―M40)の2種類のチップブレーカで各被削材用材種9アイテムとなっている。

住友電気工業、高能率の高送りカッタ

工具寿命6倍のユーザーも

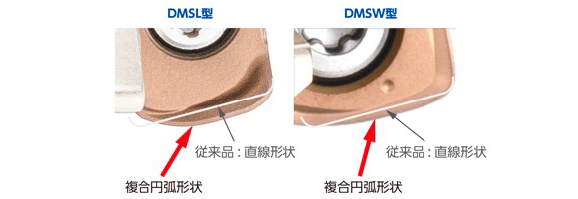

住友電気工業の「SEC-スミデュアルミルDMSL型・DMSW型」は複合円弧形状の切れ刃により、小さい切込角と大きな切込みを両立し、1刃当たりの送り量最大3.5㍉の高能率加工を可能にする。

開発者の住友電工ハードメタルの辻本翔太氏は「刃が円弧形状になると保持する部分も同形状にするのが一般的だが、平面で保持している。これによりクランプの剛性が下がることなく保持できる。保持力が高いので超高送りまで対応できる」と話す。

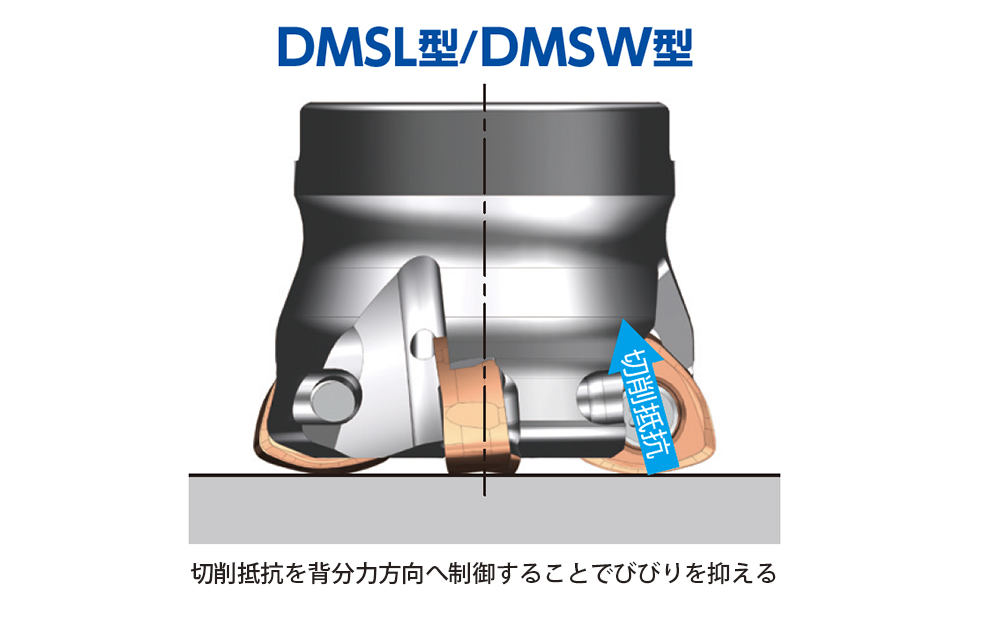

工具突き出しが長い加工で、びびり振動の抑制にフォーカスしているのも特徴だ。「単に薄く削るから切削抵抗が少ないだけでなく、複合円弧形状では切込角が小さくなるので、切削抵抗が背分力方向へ向かい、びびりが抑制される」(同)と話す。この複雑な形状の開発は苦労した。「研削加工を用いれば形状はいくらでも作れるが、最先端の造形技術によって研削レスを実現した」(同)とする。

1刃当たりの送り量2.0㍉以上の高送り加工でも、ワイパーインサート無しで良好な面粗さを実現する。「粗加工用なので仕上げ加工用の工具と同等とはいかないが、Ra3・3㍃㍍、Rz14.1㍃㍍と良好だ。高送りで粗加工を何パスも行ってから、送りを下げて仕上げ加工をする、という使い方のユーザーもいる」(同)と話す。

あるユーザーは一般構造用鋼SS400の機械部品加工で、突き出し量120㍉(超硬アーバ使用)でも、DMSL型の使用によりびびりを抑制。能率2倍を実現した。

また隅削り工具でステンレス鋼(SUS304)をゆっくり削っていた機械部品加工のあるユーザーにいたっては、高送り加工で能率が2・7倍、工具寿命6倍以上を達成している。

6月発売予定でラインナップを拡充する。受注生産品だったものを標準品とし、在庫を持つことで短納期を実現する。

データ・デザイン、切削工具の物理的解析ソフト

テストカットを大幅削減

切削解析ソフト「Toolyzer」

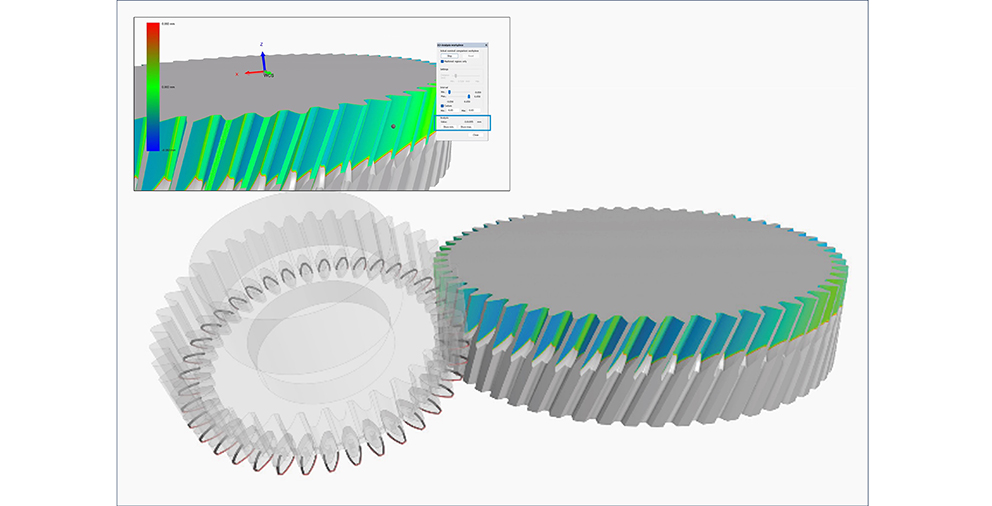

設計から積層造形まで、最新の3D技術を活用したモノづくり製品を手掛けるデータ・デザインは、工具の刃先形状に基づく切削解析ソフトウェア「Toolyzer」(開発元・独Tetralytex社)の販売を先ごろスタートした。

Tetralytex社はドイツ工科大学連合TU9のメンバーでもあるハノーファ大学の生産工学/工作機械研究所の研究者らが2019年に設立。数多くの切削工学プロジェクトから生まれた切削解析ソフトがToolyzerだ。

独自のアルゴリズム(三方向デクセルモデル)を採用し、運動学的シミュレーションと刃先応力解析を複合させ、これまで工具解析分野で主流のFEM(有限要素法)では膨大な計算工数を要していた切削状況のデジタルツイン解析の高速演算を可能にした。

「従来のFEMでは数日かかっていた解析工数はわずか数十分に短縮され、三次元形状を加工するためのNCプログラムによる切削工具の複雑な動きを高速に再現しながら、個々の刃先にかかる応力を高精度に解析が出来るようになった。さらにFEMでは対象外となっているギアを加工するための刃切りやスカイビング工具や、切削効率と精度を高めるための総型工具と呼ばれる特殊工具の解析モジュールも実装している」(データ・デザイン・今田智秀氏)

同ソフトは、切削加工における電力消費や脱炭素化への取り組みを進めているグローバル企業への導入が進み、現在では欧米を中心に切削工具メーカーの設計開発部門や、自動車、航空機、重工業メーカーのマシニングプロセス開発に携わる専門技術者の切削解析ツールとして採用されている。

「特に、近年のEV化による特殊ギア加工や、エネルギー革新需要による高効率大型ガスタービン/ブレード加工の最適条件算出、工作機械稼働効率の向上などにも活用が進んでいる。切削加工はマシン、工具、加工データで構成される形状創成であり、素材への正確な工具形状の転写が求められる。Toolyzerによる工具の物理的解析はデジタルツインを実現し、新たなマシニングプロセスの開発に繋がる」(今田氏)

日進工具、アルミ用ラジアスエンドミル

あらゆる条件で高効率加工実現

AL3D-345R

AL3D-345R

アルミは加工性が高い金属だが、熱伝導率が高く加工中に工具へ溶着する可能性があるため、加工条件を上げられないケースも少なくない。

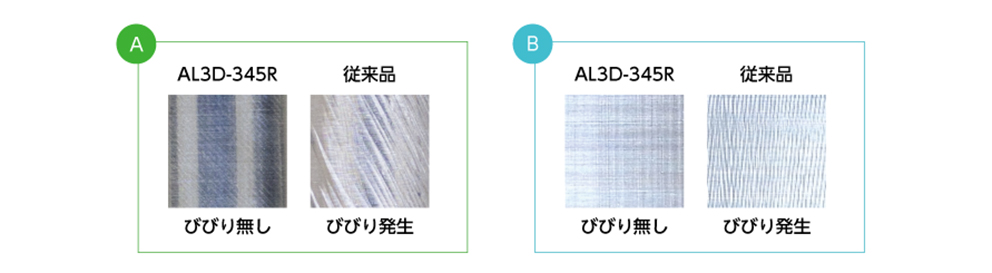

日進工具の「AL3D―345R」はあらゆる条件で安定した高能率加工を実現するアルミ用高能率ラジアスエンドミル。独自の刃形状で加工中のびびり振動を抑制し、加工負荷の大きいコーナ部や高速条件での切削でも安定した高能率加工を実現する。

「従来品のアルミ加工用2枚刃3倍刃長のAL3D―2からAL3D―345Rは3枚刃3倍刃長にし、約1・5倍の高送り加工を実現した。切りくずをスムーズに排出する大きなチップポケットと外周刃により、アルミ合金に突っ込みし、続けて溝加工・ポケット加工することも可能」(同社)

加工事例としてアルミ合金(A5052、ワークサイズ15ミリ×18ミリ×35ミリ)の荒取りにおいて、回転数1万7500回転/分、送り速度3000㍉/分、切込み量18ミリ×1.8ミリの条件で加工した際、全くびびり無く良好な加工面を実現している。切りくずを従来品と比較しても非常に滑らかに切削していることが良く分かる。

アルミ合金はもちろん、銅や樹脂の加工にも威力を発揮する。サイズはφ2×R0・2~φ12×R2の全39製品をラインナップしている。

加工面の比較

加工面の比較

不二越、バリレスシリーズ

「バリ無きこと」を工具で実現

不二越のバリレスシリーズ。写真左から「アクアREVOミル バリレス」、「アクアREVOドリル バリレス」、「SGスパイラルタップ バリレス」

切削加工における多くの図面に記載されている文言「バリ無きこと」。バリ取りは加工現場において大きな負担となっている。こうした「切削加工の常識」を覆すイノベーティブな「バリレス工具」を提案しているのが不二越だ。

昨年開催されたMECT2023において多くの注目を集めていた不二越の「バリレス」シリーズ。「バリは最初から無い方がいい」をコンセプトに設計・開発され、ドリル、タップ、エンドミルを同時にラインナップした。

バリレスドリル「アクアREVOドリル バリレス」は従来のドリルに比べて先端の刃先を鋭角にして振れを抑制。切削抵抗が低減し、ドリルがワークを抜ける際、バリを細かく分断・切除しワークに残さない。平面の抜けバリはもちろん、バリ取りが難しいクロス穴の加工においても抜群の威力を発揮する。加えて切削長が伸びてもバリをしっかり抑制し、汎用ドリルと同等の長寿命を実現する。

「従来の加工において、バリを抑制するとなるとフラットドリルという選択肢があったが、当社のバリレス工具ならフラットドリルよりさらにバリの発生を抑制できる。また従来品でバリを抑えようとすると加工条件を下げることになるが、加工条件を下げると工具寿命も短くなる。バリレスシリーズは加工条件や工具寿命も汎用ドリルと同等であり、加工能率や工具交換サイクルはそのままに、バリの出ない加工を実現できる」(同社)

バリレスタップ「SGスパイラルタップ バリレス」は、めねじの内径を総形で削るシェービングエッジがバリの発生を防ぎ、ガイドチャンファにより、切りくずの噛みこみや工具の刃欠けを抑制する。

「タップ加工においてボトルネックとなるのは、めねじ内径にバリが発生し、それを除去しなければならない工程。手作業で細かなバリを取らなければならず加工現場の大きな負担となっていた。従来の汎用タップはねじ下穴径を削らずに加工していたのでバリが出やすかったが、バリレスタップはねじ下穴径ごと削ることで、バリの発生を防いでいる」(同社)

バリレスミル「アクアREVOミル バリレス」は左ねじれと右ねじれの入った形状で、上面、下面のバリを抑制するダブルヘリカルの採用によりバリの発生を防ぐ。

「バリレスミルのダブルヘリカル形状は、左ねじれの刃と右ねじれの刃で加工自体に上下の力がかからないので、薄板加工においてもたわみやびびりを減少できる」(同社)

特殊なクランプも必要とせず、良好な仕上がり面を得られるのも大きなポイントだ。

「当社のアクアREVOシリーズは、長寿命・高能率・多用途と幅広いニーズを高い次元でまとめ、革新的な性能を実現している。バリレスシリーズは、そこからさらに一歩踏み込み、ユーザーのバリに対する困り事の声を拾い上げて開発された製品。今後もユーザーの困り事に対応した新商品を提案し、加工現場の生産性向上に貢献していきたい」(同社)

三菱マテリアル、小物部品加工用ボーリングバー

内径加工のビビリを解消

内径加工の際に生じてしまいがちなのが、加工面の「びびり」。ボーリング工具の突き出し量が長くなればなるほど、びびりも大きくなる。そのため、切削速度を落として加工しなければならないケースも少なくない。

三菱マテリアルの「小物部品加工用ボーリングバー」は、びびり振動が発生しやすい内径加工向けのボーリングバー。独自開発の超硬シャンクにより振動を抑制し、安定した加工状態により加工面品位の向上を実現する。

自動旋盤の取付長さに対応したサイズ(超硬シャンクタイプ=全長80㍉、90㍉、140㍉、180㍉)をラインナップしており、干渉対策でのシャンク切断を不要とした。VCタイプインサート対応ホルダは、最小加工径16㍉から標準化。倣い加工などにも活用できる。

φ8シャンクでは最小加工径9㍉を実現、クリアランスを大きく取れるため、切りくずをスムーズに排出しシャンク剛性を低下させずに安定した小径加工を実現する。内部給油にも対応(クーラント穴付き)するので、深穴加工でも安定して加工できる。またボーリングバー本体には目盛りが刻まれており、突き出し量が分かりやすいのも特徴だ。

「発売以来、小物部品加工用ボーリングバーは、高精度、高生産性、高品質な加工が求められる小物高精度部品内径加工において高い威力を発揮し、特に小型自動旋盤をご使用のユーザーに高い評価を頂いている」(同社)

小物加工用ボーリングバーは、「超硬シャンクホルダ」、「鋼シャンクホルダ」全78アイテムと、対応するISOインサート119アイテムをラインナップ。

「機械や工具の性能が上がり、特に小物高精度加工ではお客様のニーズもより高く細かい要望が寄せられている。必要とされる規格を網羅できるラインナップを揃えるようにしている」(同社)

MOLDINO、ダイヤモンド被膜エンドミル

長寿命で長時間加工を実現

エポックHDコーティングディープエンドミル「D-EPDB」「D-EPDR」

ダイヤモンドコーティング工具での加工において、加工品質を維持するキーポイントとしてダイヤモンド被膜がいかに「剥離しないか」という点がフォーカスされる。このダイヤモンド被膜の長寿命化にこだわったのが、MOLDINOのエポックHDコーティングディープエンドミル「D-EPDB」(ボール)、「D-EPDR」(ラジアス)だ。

同社は2008年より、従来のダイヤモンドコーティング工具より、高能率加工が可能で飛躍的な長寿命化を実現した「HDコーティングシリーズ」を展開するなど、このジャンルにおいて高い評価を得てきた。この2月には「HDコーティングシリーズ」におけるエンドミル製品のアイテム数を大幅に拡大、価格体系を一新した。

HDコーティングは高純度なダイヤモンドからなる被膜で、80Gpa以上の高硬度を達成。結晶性の良いダイヤモンドを採用し、耐摩耗性に優れている。また母材にはダイヤモンドコーティング専用超硬母材を採用し、コーティングの密着性を向上させ、優れた耐剥離性を実現している。

「D-EPDB、D-EPDR耐摩耗性と耐剥離性を備えており、グラファイト電極加工の長時間切削や高Siアルミニウム合金の切削に最適」(同社)

D-EPDBはボール半径0.2~5㍉の全44アイテム、D-EPDRは刃径0.5~10㍉の全46アイテム。

(2024年4月10日号掲載)