【座談会】スマートな加工工程の確立に向け

- 投稿日時

- 2024/05/23 10:42

- 更新日時

- 2024/08/19 13:20

3DAモデルの活用と、ノウハウを活かす工程設計

デジタルエンジニアリング、フロントローディング(※1)といった言葉が製造業の間で使われるようになって四半世紀以上。設計サイドの意思を下流までデジタルで一気通貫させようという試みはしかし、DXが叫ばれる今も課題解決、普及ともに「まだ道半ば」の印象が免れない。

そこで座談会を開催し、モノづくりの全域でデジタルを活かすスマートな工程を確立するために必要なことを、この分野の研究実践と知見で知られる竹内氏(中部大学理事長・学長)に加わっていただき、設計・製造・測定のそれぞれに関係する生産財メーカーの技術幹部にあらためて考えてもらった。座談会出席者はいずれも、デジタルエンジニアリングに絡む経済産業省の調査プロジェクトに日本工作機械工業会のメンバーとして参加しており、「語る」だけでなく「実践」を視野に入れている。先に結論めいたことを書けば、3D化でカバーできる領域の整備と、差別化を生む競争領域を分けながら「日本発の先端モノづくりを目指すべき」との流れになった。

デジタルによる一気通貫のモノづくりは進化・浸透しているのか

設計のデジタル化をベースに、モノづくりの構想設計から製造、製品完成までをスマートに進めようと、デジタルエンジニアリングを指向した取り組みが製造業の間で続いている。ここでの問題点や考慮すべきことなどを、まず語ってもらった。

本紙 今日はデジタルエンジニアリングを普及するために必要なことを、いろんな視点で議論していきたいと思います。まずは竹内学長に口火を切っていただければ。

竹内(中部大学) 設計~製造~品質管理という流れをスマートにする重要性は私自身以前から認識していまして、かつて学生らとオリジナルの3次元CADを開発し、3次元CADで設計から加工の荒・仕上げまで一気通貫できるプロセスを作りました。同時に加工されたものの形状のどこをどういうふうに計測するか、AIのはしりみたいなこともやって自動測定を行っていました。もっとも、難易度の高くない部品に限ってできたことではありましたが。

本紙 それは大阪大学教授の時代?

竹内 いや、その前の九州工業大学で教えていた時期で1985年の頃です。

本紙 デジタルエンジニアリングが実践されだしたのが80年代末頃、普及は90年代半ば過ぎからと聞きますから、ずいぶん早いですね。

竹内 ただその時は自分たちの3次元CADで、研究現場の(数少ない)加工機・測定機にデータを渡すという単純な流れだったかと思います。現実には現場に数多くの種類の工作機械もあれば測定機もあり、いろんなシステムなども絡んでいるからデータをどう受け渡して工程を作っていくか、しかも納期に合わせないといけないから全く違う大変さがあるでしょう。だから、デジタル技術の進展が著しいこの数十年で、どうして一気通貫が進んでいないのかと率直に思ってしまう反面、どうしてもつなぎのところがあいまいになり、つまり工程工程で分断されていきますから、一気通貫はやはり難しいとも感じています。では、どういうコンセプトで3Dデータをつないでいくか、ということがポイントになるでしょうね。

藤田(牧野フライス製作所) そうですね。設計側の意思を上手に流していくことは課題であり大事ですが、一方では下流側の現場のノウハウや工夫で良くすることも実際には多くあって、それをデジタル化したモノづくりのプロセス全体に活かすことが必要と感じます。ただ一気通貫ということで言えば、私は着実に進んでいると思います。例えば当社の設計が作った(工作機械等の)モデルや部品表などのデータをどうやって下流に渡すかというのは常日頃から議論しブラッシュアップしています。また一例として部品の製作コストが、完璧でないにしろある程度の精度で設計段階から分かるようになりつつあります。なぜコストが分かるかと言うと、過去の経験からというよりは、ツールが工程設計(※2)をサポートしてくれるからです。このようなツールが徐々に出てモノづくりが進化しているのは確かでしょう。

本紙 先生と牧野フライスさんの実例は素晴らしいけど、自己完結型の成果かもしれません。一気通貫的なことを、日本の重層下請け構造のなかでやろうとすれば、それはまたさらに難しそうです。

小泉(C&Gシステムズ)そうですね。私は以前、ドラフターで図面を書いていたことがありますが、比較するとデジタルを使った方が工程の一つひとつは間違いなくすごく効率化しています。ただ先生がおっしゃったように工程間でどうしても分断・寸断されてしまう。完成した3Dモデルより、むしろ2Dの図面に記載された寸法のほうが工程全体を通じてみんなが理解しやすい面もあるのかなと、私個人としてそう感じることもあります。特に複数のサプライヤーさんが入ると、今の3Dデータを全体で活用するのは難しい。設計サイドで決まったことをそれぞれがそのままやってモノができるのであればいいけれど、そうではないですから。また、そもそも設計から現場、現場から検査へとつなぐ情報が形状データと図面しかないんですね。これだけでは不十分なので、大きく変えないといけません。

本紙 ミツトヨの阿部フェロー、聞かれていてどう思いますか。

阿部(ミツトヨ) 3D化は皆さんおっしゃるように進化していると思います。ただ正直、CAD重視のフロントローディングには苦い経験が多くあってトラウマになっていますよ(苦笑)。というのも、モノをつくる時はまず設計の方がいて、設計側からは完成品の形状や公差などがアウトプットされるんですが、対して加工する側は流れてくる素形材の形状がインプットで、CAD図面への対応がアウトプットになります。こうなると加工側はインプットである素形材と、設計が示すアウトプットの間にある隙間を埋めるために一生懸命考える形になるんです。さらに測定の立場で言えば、中間工程での計測ともなると、最終の製品図と、最終製品図とは違うであろう中間の製造物を対象に、計測結果をどう活かすかということが悩みになってきます。

本紙 大変さはなんとなく想像できますが、それが先生や小泉さんが言われた分断、寸断にあたる?

阿部 例えば仕上げ加工の寸法公差が10ミクロンだったとして、中仕上げでは、ほんの少しの削りしろを残して精度良く仕上がっているはずですよね。その情報がデジタル化されていないということです。恐らく加工においても中間のデジタル情報がないので、熟練のプロフェッショナルが一所懸命条件を設定して上手に対応している。測定もそうです。しかしこれがもう限界にきていると思いますね。

本紙 限界とは?

阿部 そうしたことができる熟練の方が少なくなってきたということです。

小泉 形状レベルであれば中間の加工においてもCAMでデータを全部出力できますが、ただこれも形状だけで、アノテーション(指示事項)はついていませんからね。

阿部 その通りです。中間のアノテーションまで3D図面で表現できるようになれば加工も工程設計的な面でうまく流れるようになるだろうし、測定もスムーズに役割を果たせます。仕上げ加工の精度は指示されていても荒、中仕上げでどこまで精度を追い込むのかという指示は設計サイドにない。ここをデジタル化ではっきりさせるのがキーポイントの一つということです。工程ごとに品質をチェックする必要はありますからね。

竹内 中間の公差も寸法公差であれば多くで指示されていると思いますが。

小泉 はい。1次加工、2次加工とそれぞれの中間加工形状をSTLというフォーマットの形状データでCAM側からアウトプットすることはできます。ただ、加工に絡む指示のアウトプットは仕組みとしてありませんね。

阿部 STLデータでは必要な公差は出せても法線データとか幾何公差の部分はデータとして存在しないので、STLにされると(測定サイドは)非常に大変ですよ。

小泉 どうなんでしょうね。STLとともに幾何公差などもカバーできるデータを合わせて流通させれば、もっとやりやすくなる気もしますが。

本紙 それは難しいことじゃなく、できそうですか?(一同苦笑)

小泉 いや難しいでしょう。可能性としてこういう選択もあるのではないかと。

阿部 冒頭あったように、デジタル化を指向するなかで要所要所はレベルが上がってきているけれど、データはまだなかなかつなげられないでいるということです。

本紙 話が戻りますが、お聞きすると人のノウハウ、経験値に拠る部分がどうしても残されているようです。

藤田 ここで一つ確認させていただきたいのですが、中間の中仕上げで削りしろをどれだけ残すといったことは、工程設計している方なら頭の中に入っていますよね。

阿部 その通りです。

藤田 しかしその削りしろなりがデータとして残っていないから、例えば中仕上げにおいて三次元測定機でどれだけ正しく加工ができているか調べようにもうまくいかないと。

阿部 そこが測定側からすると一つのボトルネックになっています。

小泉 これまでの3D図面では、そこまで指示できていませんからね。

阿部 はい。国内大手自動車の主要部品をみても、個々の部分に対する指示はエクセルだったり手書きだったりしています。同時に中間の加工精度を決めるのは人の資質に拠っていて、しかもそこではミスをしないことが最も強く要求されると聞きます。ミスしないことが最優先されるゆえに、新しい付加価値が生まれにくいということにもなっているのではないかと、私は感じます。

本紙 では、中間の2次加工などを含め全体の指示を誰がどういう形でやるべきなんでしょうね? 欧米主導で動いているCADの世界は、この部分をみていない面があるように思います。

藤田 当社で顧問をやっていただいていた岸浪建史先生(北海道大学名誉教授)が話されていました。STEPなどの国際規格などをみても、欧米大手のCADメーカーがイニシアティブを取っているけど、現場の課題を解決しようとの意識は希薄ではないかと。ここをどうするかという点で、先生の表現を借りて申し上げると「こうしたCADメーカーばかりに任せてはいけない、自分たちでまた別の角度から解決をはかるべき」だと。

本紙 その自分たちでと言う部分は、個々の取り組みになるし、一気通貫が言われる中にも残るだろうと。

藤田 その通りです。逆に、CADメーカーが設計から細かな製造方法まで指示できるデータを作ってこの通りにやりなさいという形になるのは違うと思います。製造現場に自由度があることで、様々な試行錯誤が行われ、進化し価値も生まれるのではないでしょうか。一気通貫というのは完全自動化でなにも自由度はない、ということではないと思います。

小泉 働いている人のやりがいということも別の視点でみておく必要があります。

本紙 先生はどうみますか。

竹内 自由度は残るでしょうし、一気通貫とは別のとこで頭をつかうべきことはいろいろあると思いますね。

(その通りです、の声)

藤田 現場が主体的に担う領域が2割なのか、その割合はともかく、自由度があった方がいいと思います。

阿部 私は加工は素人ですが、加工工程を集約する取り組みは進んでいて、また今の工作機械も複合機能を持ち集約的な加工を行っています。そういう世界をイメージして話しますと、素材を工程集約型の工作機械に入れると、一台の工作機械の中で条件と工具を変えながら荒取りから中仕上げ、最終仕上げへと進んでいくと思うのです。このあたりのことは、(設計の指示というより)機械メーカーさんがノウハウを活かして課題解決されています。ここが重要なポイントでしょう。ただ、仮に一つのワークを作り上げる際に複数の工作機械メーカーが関わってくると、話はややこしくなりますが。

本紙 なるほど。

阿部 そうしたなか大手の自動車メーカーやそのティア1、ティア2の方々は、藤田さんが触れられた「2割かどうかはわからないけど」という、人が担う領域のなかで生産性を上げ、ひいては存在価値を高められていると思います。

人が作る工程設計の重要性――自動化できないものは残る

一気通貫をある種の理想として追い求めながらも、モノづくり工程での競争要因は、ひとつに「人が作る工程設計だろう」との指摘が話の中で何度か出た。このあたりの重要性を慎重に確認しながら、産学連携による研究開発の在り方にも話題を広げた。

小泉 もう一度整理しておきたいのですが、ここでの話は一品物とか、また私どもが大変お世話になっている金型業のモノづくりとは違う、量産型のモノづくりを対象にして、その全工程をデジタルでカバーしつつ、人の技術やノウハウも活かすという話ですよね。

阿部 そういうことです。一定程度の量を持つ加工において、今後どういうプロセスを作り上げていくか。恐らく試作段階からしっかり決めていくべきことでしょうが、ようは従来のフロントローディングを進めるだけでいいのかということを考えたいと思います。もっとも、金型で作る素材・部品、鋳鍛造品の調達なども含めて全体で進めるべきことですが。

小泉 なるほど。金型加工のことを少し言いますと、1次加工の公差のアウトプット、続く2次加工のインプットとアウトプットという流れは当然意識して出力するわけです。CADCAMでできることは、手元にあるデータベースを特性に応じて割り当てるということです。

本紙 CGSさんはAIを使ったパスの最適化などもツールとしてリリースされましたね。

小泉 いや最適化というか、私どもが始めたのは、工具が持っている諸条件と、材料側の諸条件を掛け合わせて、例えば工具メーカーさんが公開されていない材料を使う場合でも基準となる切削条件を導出する機能を作ったということです。この機能は最終ユーザーに活かしてもらいたいけど、この座談会で出ている中間工程でどこまで精度を追い込むか、あるいはどういう工程を組むかというところまではCADCAMは担っていません。

本紙 そこもデジタル、AIでやろうとの試みはあるんでしょうか。

阿部 ある大手製造業さんがデジタルを使って工程設計の自動化を試行されたが、効果が出ずにやめられたという話は間接的に聞いています。デジタル化を進めつつも、デジタルだけには頼れない大事な部分は確かにあります。

本紙 その大事な部分が競争領域ということなのでしょうね。工程設計は現場の人間の力、個々の組織の力で作っていくと。

藤田 工程設計の担い手は私どもからみたユーザーさんで、機械やソフトメーカーが直接関与するということでは基本ないですね。当社の工作機械をツールとして提供するか、システムで提供するかで当然変わってはきますが、基本的に与えられたインプットを削りで再現することが私たちの役目ですから。

小泉 同感ですね。CAMメーカーも図面通りにモノができるようにパスを出すことが仕事です。しかしユーザーさんは他の素材や部品と組み合わせた時の累積誤差といったことも注意深く見ながら工程をチェックされる。そこは機械やソフトメーカーが入り込む領域では基本無いでしょう。

本紙 その部分での研究や取り組みは進んでいるのでしょうか。

阿部 私の感覚で言わせていただくと、工程のデジタル化はオープン(標準化)を指向した研究として進んできたけれど、デジタルに絡む最近の産学連携などをみると、工程設計の在り方なども含めむしろクローズドな研究が増えているように思います。

本紙 竹内先生、産学連携の研究はいまどんな感じでしょう。

竹内 どこそこの会社や企業と共同研究するといった申請は、学内で頻繁に上がっていて、以前は産学連携の必要性が取り沙汰されましたが、今はもう日常になったと言えます。

藤田 ユーザーさんからは大学教授の協力を得て取り組んでいる、つい最近も当社に来てもらったといった話をよく耳にするようになりましたね。

本紙 そうした動きの中で、オープン・クローズドの両面で成果が増えればと思います。

阿部 ええ。話は飛びますが、ドイツでは有力大学の工学部教授が政府機関の研究所所長を兼ねているケースも少なくなく、学・官の研究が民間に降りてきやすい形になっていますよ。

竹内 そう。少し前の話ですが、ドイツのアーヘン工科大学の教授が別の研究所の技術部門トップを兼任し、その研究所では部門ごとに200人からの優秀な研究所員がいるという形でした。おそらく今もそうでしょう。研究所には教授を頂点にしたヒエラルキーが3つ、4つとあって組織としてしっかり動いている。そうしたなかで大学や、大学と関係の深い研究所に開発を委託し、自分たちでは開発部隊をほとんど持たないメーカーもドイツには多いですよ。

(資金も研究者の数も日本とはケタ違いですよね、の声)

藤田 教授が民間企業の社長になったり、企業の技術トップが教授になったりということも日本と比べて多いと思います。

竹内 そうした産学、あるいは産学官の連携の強さが、人口で日本の3分の2ほどのドイツが、昨年GDP実額で日本を上回った理由の一つにあるんじゃないかと率直に感じます。国際規格づくりも非常に上手いですし。

本紙 クローズドな研究で個別企業を支援し、他方でオープンなスタンダード化でもリードしている?

阿部 ええ。クローズドな取り組みの中身はなかなか見えてきませんが、ドイツでの産学連携が個々の企業の競争力や生産性に貢献していることは確かでしょう。私自身、長年ドイツの隣国のオランダに赴任していましたが、従業員は残業なんかまず絶対しないし、毎年4週間超の長期休暇も取っていた。強さの背景には効率のいい仕組みづくりがあって、見習うところは大いにあると思います。

3DAモデルは時代のインフラ。 10倍もの工程効率化も

日工会は経産省の工作機械デジタル化調査事業を推進

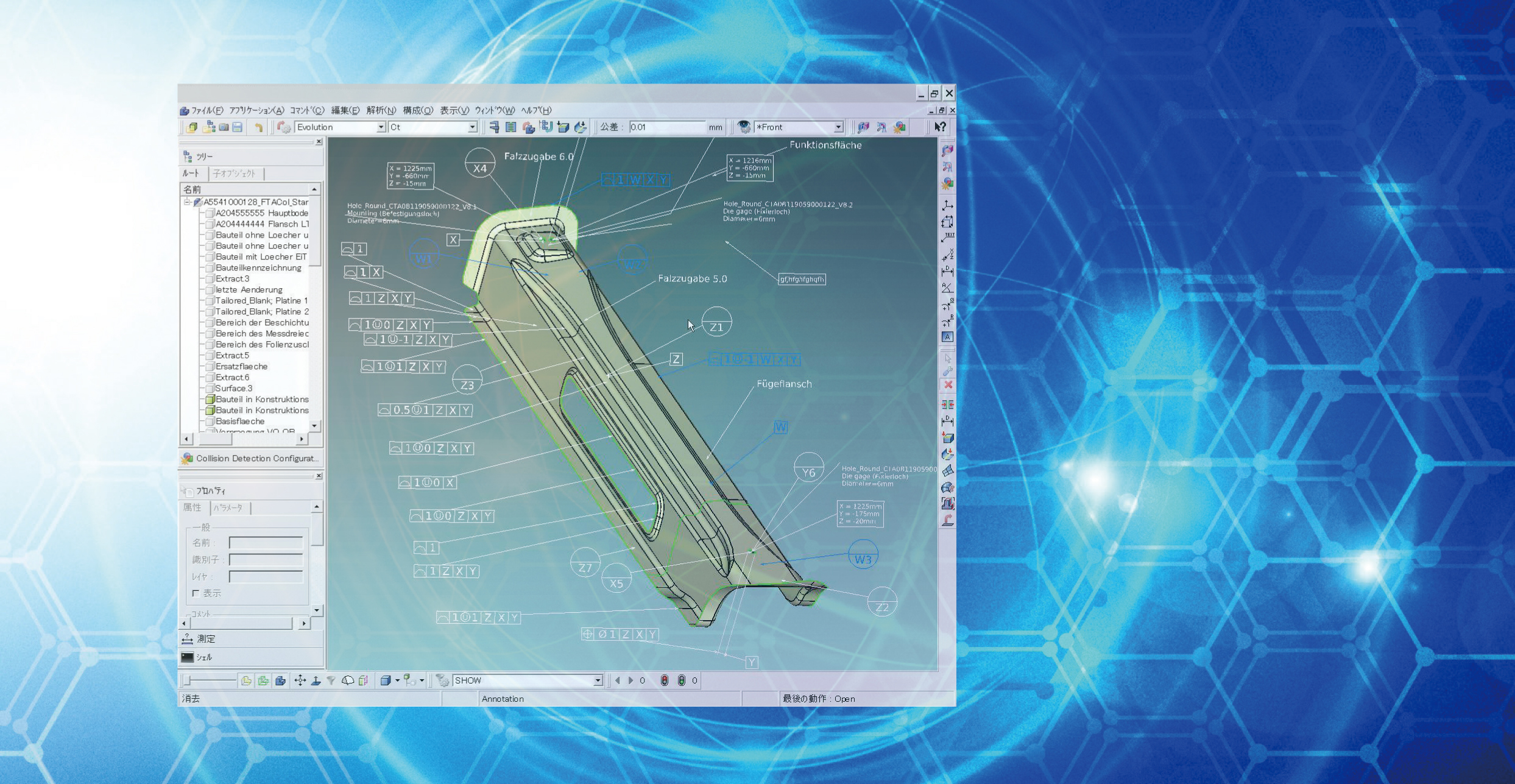

モノづくりの新しい仕組みづくりとして 国内でも3次元CADにアノテーションを加えた3DAモデル(※3)の開発と運用方法が研究され、日本自動車工業会(JAMA)や電子情報技術産業協会(JEITA)でガイドラインの作成が進んでいる。この座談会でも、デジタルでカバーできない競争領域を確認しつつも、新たなインフラとして3DAモデルの普及を求める発言が続いた。

本紙 竹内先生は、日本工作機械工業会が取り組む工作機械のデジタル化研究に関連し、経済産業省の調査プロジェクトで委員長を務められています。鍵を握る3DAモデルでいかに工程改善を進めるかがポイントのようです。

竹内 3DAモデルは設計側で作られているわけですが、今日の話にもあったように、まだ十分にデータがつながっておらず、中間工程などで必要な数値がデジタル化されていない点など多く課題があります。同時に3DAモデルを製造側でどう活かすかという視点を持ち合わせて考えていくべきでしょうね。ミツトヨさんなんかは、3DAモデルに代われば、測定の効率が相当に上がると見立てられているようですが。

阿部 まさにその通りです。

竹内 そういう製造側の成果も視野に入れて取り組むべきことでしょうね。

本紙 デジタル化において、製造サイドに目配せを効かせる切り口は、日本のモノづくりにマッチしそうです。

小泉 先に触れましたが、製造側では、2次元図のほうが設計の意図が読みやすいということが一面あると思います。言い換えると、紙図面が読めれば3DAモデルにも馴染みやすいということかもしれません。そうした読める・分かるという土台があって、そのうえで、多種多様なデータをつなぐ中間ファイルを活かす。そのまた先に、工程設計といった競争領域で個々の企業がしのぎを削るということになるのでしょうね。まずは何より、川下方向へきっちりデータをつなぐことでしょう。

本紙 部品データはあっても、部品をつなげてユニット化したときの幾何公差設計はどうするかといった問題など、消していくべき課題は多いようです。

阿部 おっしゃるように3DAモデルをいかに活かすかというテーマの前に、3DAモデルそのものにまだ多く課題があります。また、そもそも日本では図面に書き込まれていなくても擦り合わせの力で作り込んでみせるという文化があって…。

本紙 その文化を変える必要もある? それこそ高度な擦り合わせが出来る熟練者が少なくなってきた今のうちに…。

藤田 ただ設計重視の今のモノづくりには見返りが要ると思いますよ。設計者の意図を下流側へスムーズに流す試みが続いたなか、ただでさえ設計には負荷が増えています。今後さらにデジタル図面にすべてアノテーションをつけるとなると、設計の労力に見合うだけの明確なメリットがないと、検証実験はできても運用面で厳しいでしょう。実際に他社から聞いた話ですが、メリットが十分に見いだせないなら3DAモデルの運用はしかねるという話が出ています。アノテーションをつけることのメリットを見出しながら、次のステップで3DAモデル活用による合理化を本格的に目指すという流れになるのじゃないでしょうか。冒頭申し上げたように、デジタルエンジニアリングのためのインフラがようやく整って皆さんの注目度も高まってきているので、まさにこれからだと思います。

本紙 アノテーションがいっぱい入った3DAモデルを人間が読むのは大変だから「マシンリーダブル」にする、つまり機械がデータを読み込んで動く方向を目指す動きも出ているようですが。

阿部 今ふと思い出したことですが、平面に円筒状の穴があいているとして、そこに幾何公差を張り付けようとした時、機械オペレータだったら円のとば口に幾何公差を記せば意図がすぐ分かるはずです。しかしコンピュータだと、どこが円筒穴なのかさえ指示しないと判断がつかない。そこを機械が読めるような仕組みに変えていくことは有効だと思いますよ。

本紙 マシンリーダブルも次世代インフラの一つということでしょうか。CADCAMメーカーとしては、3DAモデルをどうみますか。

小泉 これまで3DAモデルとの接点は少なかったですね。私どものCADは金型設計用で、最終製品を設計するためのCADではないから、製品設計情報を受け取る必要はあまり無いという面もありました。しかし最近は、金型設計を上位CADで行うユーザーさんも増えていて、そこに加工属性をつけようとの動きが見られるようになりました。いま多くは加工属性を「色」で表現する程度ですが、これをもっと高度なものにする為に、アノテーションを含めた3Dデータの活用が進むと思いますね。

阿部 たぶん工作機械の方も、CADの方も、CAMも測定機も、それからユーザーさんも、モノづくりのなかに一貫性を持たせようと努力されてきて、その行き先はデジタル化だという方向性で同じだと思います。ところがそれぞれが「島」でやっていて、(設計領域に限ればデータ連携は相当に進んでいるけど)川下の島と島がつながっていない。これをつなぐことが、最初のステップなんでしょうね。

本紙 さて、様々ご意見をうかがってきましたが。データをつなぐ必要性は皆さん共通してお持ちのようです。肝心の「つなぐ方法」は決着ついたのでしょうか。共通言語となる中間ファイルが鍵ですが。

阿部 中間ファイルにはいろんな種類がありますが、製品製造情報(PMI)までしっかり盛り込めるまでには至ってないものが多くあります。構造が追い付いていない、あるいはバージョンアップがうまくいってない…。

小泉 その通りですね。STEP、IGES、JTなどが過去から有力な中間フォーマットですが、3Dデータの共通言語として機能できても、アノテーションまでカバーできるとなると限られます。

本紙 以前はJTを有力視する声が多かったと記憶しますが。

小泉 そう、でも評価はいろいろ変わっています。

本紙 気なるところですね。

阿部 今日現在に限って言えば、中間ファイルとしてSTEPは比較的頻繁に更新されていて、設計のみならず川下の工程まで3DAモデルをつなぐ有力候補になっています。ただ測定で言えば、STEPには曖昧な面もあり、測定と品質管理が音頭を取って作った、中間ファイル形式の米国発の規格QIFが、フィーチャー(形状)とPMIの関係性が非常に明確なので使いやすい感じです。測定のマシンリーダブルを目指すにはSTEPのAP242(AP=アプリケーションプロトコル)かQIF、上流の設計や加工ではSTEPのAP242ということでしょうかね。

小泉 AP242は弊社のシステムで受け取って表現できる予定です。ただし、グラフィカル(表示のみ)でセマンティック(形状属性)ではありませんが・・・。もちろん今後セマンティックの受け取りも検討していきますが。

本紙 お聞きするとつなぐ形は見えてきた、あるいは絞られつつある?

阿部 JAMAでは、典型的な自動車部品(板金加工品や鋳鍛造品など)を対象に、3DAモデルと中間ファイルで工程をつなごうとする実例をWEBで公開しています。

本紙 実践期に入ってきたということでしょうか。先ほど藤田さんが話された設計に負荷がかかることも考慮されている?

阿部 ええ。JEITAでは同様、幾何公差の業界標準を作ってこれを公開していますが、真に必要な公差だけを書き込むスタイルにしています。設計の負荷を減らすことと、なんでも書いてしまって人が読めないようになること避けることが狙いにあると思いますね。

本紙 率直な質問ですが、3DAモデルを軸にしたモノづくりが普及すれば効率はどのくらい上がるのでしょうか。まず測定では?

阿部 PMI情報がないと測定条件を人間が一つひとつ手で作ることになります。これを3DAモデルに沿って行えるようになればCMM(三次元測定機)オペレータの手間がなくなり、効率は2倍、3倍ではなくて、5倍、10倍に上がると思っています。モノづくりの過程で3DAモデルに適切なアノテーションを加えることで、測定の工数がひとケタ減る効果が見込めます。

小泉 CAM側でいえば、各工程での工具の割付け(選択)が大幅に短縮できそうですね。ケースバイケースではありますが、CAMオペレータの仕事は2割、3割軽減できるのではないでしょうか。プリミティブ(基本的形状)な加工では半減できるかもしれません。

藤田 小泉さんと同じ意見ですね。工具の割付けでは、どの工具で加工するかが最初から決まっているわけではないので時間を要します。アノテーションが入ることで割付けの作業の大部分は簡略化できミスも少なくなるでしょうね。

本紙 ありがとうございます。最後に先生、人口が減っていくなかでデジタルを軸にした日本のモノづくりが本格的に始まろうとしています。どう展望し、期待されますか。

竹内 機械やソフトを含めモノづくりはどんどん高度化し、複雑化しています。そうしたなかで、いかに工程を越えてデータ情報をつなぐかという課題は、進化のなかで「再び戻ってくるテーマ」であり続けるのじゃないかという気が一つしますね。また、日本の製造業が活性化するには、ベテランの力を効率よく発揮できる仕組みを作り上げていくことが急務の課題でしょうし、デジタルやDXに長ける若者を巻き込んで進めることも大事でしょう。そのために大学としても頑張ります。そうやって時代にマッチした日本発の新しいデジタルの仕組みを引き寄せていきたいですね。

※1)フロントローディング…加工の上流(フロント)に負荷をかけ(ローディング)、工程の初期段階で作り込むプロセスを指す。概念は以前からあったが、バーチャル検証やデジタルツインの活用などで高度な実践が期待される。

※2)工程設計…製品が完成するまでの一連のプロセス設計。生産活動のなかで特に重要視される。当座談会でも指摘があったが、現状は、特定工程のプロセス作りを工程設計と呼ぶこともあれば、素材の選択から製品完成までの全工程のプロセス設計を指して工程設計と言う場合もある。

※3)3DAモデル…3次元CAD図に公差や製品製造情報(PMI)、各種注記、・指示事項等のアノテーションを加えたモデル。以前は3D単独図とも呼ばれたが、アノテーションのついた3Dモデル「単独」で、モノづくり全体の指示を行うとの意味合いは同じ。

■関連記事LINK

経済産業省 製造産業局産業機械 課長 安田 篤 氏 【我が国工作機械産業の競争力強化に関するルール形成戦略に向けて】

ミツトヨ 顧問 山本 隆邦 氏 【設計から製造・品管の「縦の」デジタル化を】

(2024年5月25日号掲載)